Промывка в прессах и на пресс-фильтрах

На нескольких зарубежных предприятиях для промывки сульфатной целлюлозы были установлены однозонные и двухзонные винтовые прессы (шнек-прессы).

Двухзонный промывной винтовой пресс производительностью 115 т целлюлозы в сутки состоит из конического червяка общей длиной 3,35 м и диаметром 450 мм, вращающегося с частотой 50...55 мин-1в цилиндрической перфорированной стальной трубе с отверстиями диаметром 2,15 мм. Концентрация волокнистой массы, поступающей в пресс, должна быть не ниже 10...12 %, концентрация выходящей массы - 38...40 %.

Схема промывки в однозонных винтовых прессах строится по принципу противотока, как и на барабанных фильтрах. Масса, разбавленная в нижнем конусе выдувного резервуара до 3,5 %, сгущается на барабанном фильтре без промывки до концентрации 10 % и поступает в приемную воронку первого винтового пресса. Проходя последовательно все прессы, масса отжимается в каждом из них до концентрации 35...40 %, а в промежуточных винтовых конвейерах разбавляется фильтратом следующей стадии промывки. Перед последним прессом масса разбавляется горячей водой. Щелок, используемый на варку и на регенерацию, отбирается только со сгустителя. В щелоке, отжимаемом винтовыми прессами, содержится до 0,5 % волокна, поэтому в щелоковых баках устанавливают мешалки для предотвращения оседания волокон. В улавливании этого волокна нет необходимости, так как щелок с прессов циркулирует в промывной установке и на выпарку не отбирается. Потери щелочи при трехступенчатой промывке составляют около 40 кг Na2SО4 на 1 т целлюлозы, при четырехступенчатой - 30 кг,при пятиступенчатой - около 25 кг.

При проходе через винтовой пресс масса подвергается сильному прессованию и трению. Высказывалось мнение, что обработка в таком прессе может влиять на прочностные свойства целлюлозы и вызывать скручивание волокна. Возможно, что это обстоятельство послужило причиной того, что винтовые прессы не получили распространения при промывке целлюлозы.

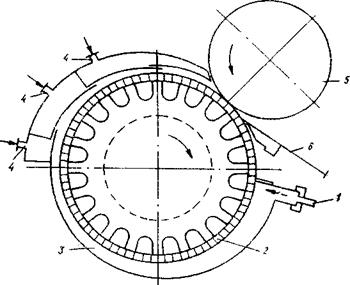

Недавно в промышленности появился новый аппарат для непрерывной промывки целлюлозы, получивший название пресс-фильтр и соединяющий в себе характерные черты барабанных фильтров и прессов. На рисунке 4.7 показана принципиальная схема его устройства.

Рисунок 4.7 -Схема пресс-фильтра:

1- вход массы; 2 - перфорированный барабан; 3 - ванна;

4 - подвод промывной жидкости; 5 - прессовый вал; 6 – шабер

Масса, разбавленная щелоком в выдувном резервуаре до концентрации 4...5 %, подается насосом под давлением 0,3...0,4 МПа в закрытую ванну фильтра, в которой вращается барабан, изготовленный из толстого металлического листа с крупными отверстиями. С торцов барабан имеет крышки, к которым на болтах прикреплены цапфы. Боковая поверхность барабана покрыта перфорированной оболочкой - грубой сеткой из хромоникелевой стали с отверстиями диаметром 1 мм.Ванна, охватывающая барабан снизу, имеет сужающееся сечение по ходу его вращения и заканчивается узкой выходной щелью, что способствует быстрому обезвоживанию массы перед переходом в промывную зону. Последняя образована колпаком, охватывающим барабан снаружи примерно на четверть окружности. Промывной колпак разделен на три отделения, в каждое из которых насосами под давлением 0,3 МПа подается промывная жидкость - фильтрат со следующей ступени промывки или вода. Из каждой камеры промывная жидкость выпускается через щель по всей ширине барабана. Колпак прижимается к слою массы. Фильтрат из промывной зоны внутри барабана смешивается со щелоком, отфильтрованным в зоне предварительного обезвоживания. Таким образом, пресс-фильтр работает как однозонный фильтр.

Окончательное обезвоживание промытой массы производится мощным прессовым валом, который прижимается к поверхности барабана рычажным устройством с линейным давлением (300...500)×103 Н/м. Сухость массы после прессового вала составляет 30...40 %. Прессовый вал изготовляется из чугуна, его боковая поверхность снабжена канавками.

Отжатый слой массы после прессового вала снимается с поверхности барабана металлическим шабером. Держатель шабера полый, через него подводится вода в количестве 35 л/с на 1 м ширины барабана к спрыскам, расположенным вдоль шабера для облегчения съема-массы. Снятая шабером масса попадает на приемный стол и падает в винтовой разбиватель.

Описанные пресс-фильтры выпускаются шведской фирмой Камюр-КМВ. Удельная производительность пресс-фильтров составляет от 20 до 50 т целлюлозы в сутки на 1 м2 поверхности барабана, что в 4...10 раз превышает удельную производительность вакуум-фильтров. Сочетание фильтрации с промывкой по методу вытеснения и отжимом под прессовым валом обеспечивает высокую эффективность процесса, что позволяет строить схему промывки на пресс-фильтрах всего в две ступени. Эффективность промывки составляет 95 % при факторе разбавления 1 м3/т и более 97 % при факторе разбавления 2,5 м3/т.Накопленный опыт эксплуатации пресс-фильтров дает основание считать их перспективным оборудованием для промывки.

Кроме пресс-фильтров, для промывки целлюлозы начали использовать сдвоенные прессы типа Варинип. Такой пресс состоит из двух вращающихся навстречу друг другу перфорированных барабанов, погруженных в ванну. Масса со щелоком поступает из выдувного резервуара при концентрации от 7 до 12 %. Один из прессовых барабанов может передвигаться в горизонтальном направлении с помощью гидравлического цилиндра, что позволяет регулировать зазор между барабанами и степень прижима их друг к другу. Отжатая масса выходит кверху и с сухостью около 40 % попадает в шнековый конвейер, который отводит ее в вертикальный разбиватель с мешалкой. При концентрации поступающей массы 10 % трехступенчатая схема с фактором разбавления 3,5 м3/т обеспечивает эффективность промывки около 98 %.

Дата добавления: 2021-03-18; просмотров: 812;