Промывка на барабанных фильтрах

Непрерывная промывка на барабанных фильтрах является в настоящее время наиболее распространенным способом промывки сульфатной целлюлозы. Существуют различные типы барабанных фильтров. Принцип работы у всех общий - создание необходимой разности давлений под фильтрующей сеткой барабана и внешней средой для отвода жидкости из сформованного на поверхности барабана слоя массы. Эта разность давлений создается с помощью барометрической трубы, отсасывающих трубок или каналов и за счет давления над слоем массы, создаваемого вентилятором. Таким образом, по устройству барабанов и ванн различают:

- высоковакуумные фильтры с барометрической трубой;

- напорновакуумные (низковакуумные) или безвентильные фильтры;

- фильтры давления.

К высоковакуумнымотносятся фильтры, в, которых разрежение создается барометрическими трубами. По числу осуществляемых на одном барабане ступеней промывки различаются фильтры однозонные и многозонные (чаще всего двухзонные).

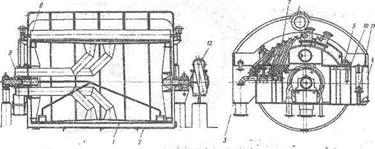

Рисунок 4.1 - Вакуум-фильтр с барометрической трубой: 1 - барабан; 2 - корыто; 3 - начальная ванна; 4 - конечная ванна; 5 - узел съема осадка (слоя волокна); 6 - отжимной валик; 7 - промывные спрыски; 8 -вентиляционный зонт; 9 - отсасывающая головка барабана; 10 - труба промывки сетки; 11 - винтовой разрыватель; 12 - привод барабана

Вакуум-фильтр с барометрической трубой состоит из следующих основных узлов (рисунки 4.1, 4.2): барабана, корыта, начальной и конечной ванн, узла съема осадка, отжимного валика, привода барабана и винтового разрывателя, вентиляционного зонта.

Главный узел фильтра - вращающийся барабан. Он представляет собой цилиндр с двойными стенками. Наружная стенка перфорированная, внутренняя сплошная, имеет уклон от торцов к центру барабана. Пространство между стенками разделено продольными перегородками на ячейки. На наружную перфорированную поверхность барабана натянута фильтрующая сетка. Из средней части каждой ячейки отводятся трубы к торцевой стенке, концы их ввариваются в ячейковую шайбу барабана. Ячейковая шайба примыкает к поверхности распределительной шайбы отсасывающей головки.

Рисунок 4.2 - Схема устройства и работы вакуум-фильтра

с барометрической трубой (обозначения те же, что на рисунке 4.1)

Корыто фильтра выполнено из листовой стали в виде полуцилиндра. Торцевые стенки его плоские и заканчиваются арками, на которых располагаются узел промывки массы, отжимные и массосъемные валики. На торцевых стенках корыта, крепятся корпусы подшипников барабана. Корыто служит для размещения в нем барабана и фильтруемой массной суспензии. К корыту присоединяются начальная и конечная ванны.

Начальная ванна выполнена из листовой стали и имеет в плане прямоугольное сечение. Масса насосом подается в ванну (в нескольких точках) и из нее переливается в корыто фильтра. Конечная ванна предназначена для приема сходящего с барабана массного полотна, его измельчения и выгрузки.

Спрыски предназначены для промывки слоя массы. Они закреплены на боковых арках корыта. Спрыски соединены общим коллектором, подводящим промывную жидкость, расход которой можно регулировать с помощью вентилей, установленных на каждом спрыске.

Отжимный валик представляет собой вращающуюся гуммированную металлическую трубу, он служит для дополнительного обезвоживания массного полотна. Валик прижимается пневмоцилиндрами к слою волокна на поверхности барабана.

Узел съема полотна с барабана может иметь различную конструкцию в зависимости от вида и концентрации массы. Применяются воздушные (паровые) шаберы или съемные валики.

Фильтрующая сетка непрерывно очищается водой из спрысковой трубы. Для повышения эффективности очистки труба совершает возвратно-поступательное движение с амплитудой около 60 мм.

На цапфе барабана крепится отсасывающая головка со штуцерами для подсоединения к барометрической трубе, отвода фильтрата и для соединения с атмосферой.

Принцип действия барабанного фильтра рассмотрен на примере процессов, происходящих в одной ячейке. При вращении барабана сгущенная масса попадает в зону съема, совпадающую с началом нейтральной зоны, при этом сообщение между ячейкой и основной барометрической трубой прекращается. Давление в ячейке выравнивается, с атмосферным давлением и масса легко снимается с барабана. После этого ячейка погружается ниже уровня суспензии, жидкость под действием гидростатического давления фильтруется через сетку в ячейку и вытесняет имеющийся там воздух, при этом на наружной поверхности сетки начинает формироваться тонкий слой волокна, который растет по мере продвижения ячейки в суспензии. Когда ячейка заполнится фильтратом, прекращается ее сообщение с нейтральной зоной и начинается первая часть зоны отсоса. После выхода ячейки барабана из-под уровня массы продолжается дальнейшее обезвоживание слоя волокон и вытеснение раствора промывной жидкостью при разрежении во второй части зоны отсоса. Это продолжается до подхода ячейки к зоне съема массы.

Фильтрат отводится из ячеек через барометрическую трубу, от конструкции и правильного расположения которой во многом зависит нормальная работа высоковакуумного фильтра. Для обеспечения необходимой скорости фильтрации труба должна иметь прямой участок 5...9 м. Длина прямого участка зависит от конструкции фильтра. Диаметр рассчитывают, исходя из скорости отбора фильтрата, которая составляет 2,4...3,6 м/с для обычной массы, 1,8...2,7 м/с для горячей пенистой массы. Для обеспечения требуемой скорости жидкости в барометрической трубе в случае необходимости (например, при недогрузке фильтра) в нее подают щелок из бака фильтрата под давлением.

Таблица 4.2 - Характеристики отечественных фильтров типа БВК

| Техническая характеристика | Тип фильтров | ||

| БВК60-3,4 | БгВК40- 3,4 | БгВК80- 3,75 | |

| Диаметр барабана, мм Длина барабана, мм Поверхность фильтрации, м2 Частота вращения барабана, мин-1 Величина вакуума, кПа Концентрация поступающей массы, % Установочная мощность, кВт | 0,85... 2.0 26,7...40 0,8...2,0 35,0 | 0,75...2,5 26,7...40 0,8...2,0 29,5 7 | 0,75...3,0 26,7...40 0,8... 2,0: 52,5: |

Баки фильтрата, как правило, располагаются на некотором расстоянии от фильтров, поэтому барометрическая труба после прямого участка имеет отвод для ввода в бак. Этот отвод должен быть обязательно направлен вверх во избежание попадания воздуха в барометрическую трубу.

К числу наиболее важных факторов промывки, влияющих на скорость фильтрации, относится величина вакуума. Предельная величина вакуума ограничивается температурой щелока. На пример, при температуре щелока 80 °С давление водяных паров составляет 45 кПа;следовательно, применение вакуума более 50 кПа в этих условиях невозможно и привело бы к вскипанию щелока.

Фильтры с барометрическими трубами производятся многими зарубежными фирмами - Сунд, Импко, Вяртсиля и др., и выпускаются отечественным машиностроением в составе комплектных промывных установок (таблица 4.2).

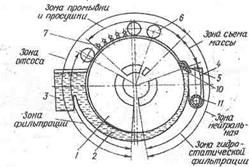

Низковакуумные (бесклапанные, напорновакуумные) фильтры(рис. 4.3) по принципу устройства аналогичны вакуум-сгустителю. Для отвода фильтрата используются отсасывающие каналы, заделанные в стенку барабана.

Рисунок 4.3 - Схема низковакуумного (напорновакуумного) фильтра:

1 -уровень жидкости в ванне и внутри барабана; 2 - слой массы; 3 - ячейка барабана;

4- канал для отвода щелока; 5 - выходное отверстие канала; 6-вход массы в ванну; 7- перелив

Фильтрация жидкости происходит за счет разности уровней жидкости в ванне и внутри барабана. Отфильтрованный щелок свободно выливается изнутри барабана через открытый торец, окруженный уплотнительным бандажом. Бесклапанные фильтры создают сравнительно малую разность давлений, поэтому их называют ннзковакуумными.

Фильтры этого типа можно устанавливать на любой высоте. Чтобы получить нужную степень сгущения массы (10...12 %); разность уровней должна составлять не менее 2...2,5 м, поэтому диаметр барабана делается достаточно большим, до 3,5 м. Для промывки слоя массы над барабаном устанавливают несколько спрысков (до 7) и отжимной валик, который повышает степень обезвоживания массы до концентрации 14...18 %. Бесклапанный фильтр является типичным однозонным фильтром, так как весь отфильтрованный щелок смешивается внутри барабана и выходит в виде раствора одной концентрации.

Фирма Камюр выпускает бесклапанные фильтры усовершенствованной конструкции, у которых длина сифонных каналов соответствует половине длины окружности. Фильтр собирается из стандартных секций длиной 1,5 и 2 м, общая длина барабана может составлять до 9 м. Удельный съем массы с 1 м2 поверхности барабана у них на 15...20 % меньше, чем у высоковакуумных фильтров.

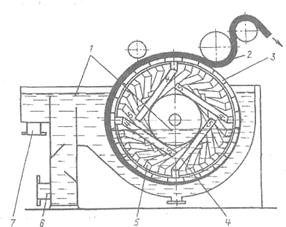

Устройство фильтра давленияпоказано на рисунке 4.4. Принципиальное его отличие от вакуумных фильтров состоит в том, что необходимая для фильтрации разность давлений создается за счет избыточного давления над наружной поверхностью барабана, давление же внутри барабана близко к атмосферному. Для создания избыточного давления фильтр заключен в герметическую камеру, внутрь которой воздуходувкой нагнетается воздух под давлением 10...11 кПа.

Щелок под давлением воздуха свободно поступает из каждой наружной секции через короткие патрубки внутрь барабана, закрытого с торцов глухими крышками. Фильтрат выводится через одну из полых цапф барабана и сливается в приемный бак по сифонной трубе. Минимально необходимая разность уровней щелока внутри барабана и в баке 2 м,что позволяет устанавливать фильтры давления на относительно невысокой отметке. Для работы фильтра в двухзонном режиме внутри барабана под второй группой промывных спрысков неподвижно крепится воронка для приема слабого щелока, который может быть выведен по отдельной сифонной трубе без смешивания с более концентрированным фильтратом первой зоны.

Рисунок 4.4 - Устройство фильтра давления: 1 - вход воздуха от воздуходувки;

2 - отсос воздуха воздуходувкой; 3 - выход массы; 4 - слив щелока;

5 - уплотнительный валик; 6 - мешалка для промытой массы

Воздух выходит в концевую часть ванны, также закрытую герметичным кожухом, но находящуюся под небольшим разрежением и отделенную уплотнительным валиком от основной камеры, где поддерживается давление. Из концевой части ванны воздух отсасывается той же воздуходувкой, которая обслуживает фильтр; таким образом, воздух находится в постоянной циркуляции и не попадает в помещение. Слой целлюлозы (папка) снимается с барабана в мешалку, разбивается, смешивается с разбавительным щелоком и насосом перекачивается на следующий фильтр.

Сравнительно недавно появились фильтры давления типа PFW, позволяющие подавать массу на барабан при концентрации 3...4 % (вместо обычных для большинства фильтров 1...1,5 %). Масса вводится через коллектор в напускной ящик, снабженный контрольной планкой для регулирования толщины папки. Двухзонный фильтр такого типа обеспечивает проведение двух ступеней промывки на одном барабане, причем двух фильтров оказывается достаточно для полного завершения промывки. Благодаря высокой концентрации поступающей на барабан массы обеспечиваются большая толщина слоя папки (50...60 мм) и высокий удельный съем с 1 м2 поверхности барабана (15 т/сут для хвойной и 18 т/сут для лиственной целлюлозы). Наиболее крупные фильтры выпускаются с поверхностью барабана более 100 м2.

Любой фильтр комплектуется начальной и конечной ваннами, промывными спрысками, отжимными валами, устройствами для съема массы с барабана и чистки сетки, конструкция которых для всех фильтров примерно одинакова. В комплект промывной установки входят также промежуточные метальные бассейны, баки фильтрата, пеносборники, насосы.

Начальная ваннадолжна обеспечивать спокойное поступление волокнистой суспензии и равномерное распределение ее по длине барабана. Для лучшего распределения ввод массы осуществляется через несколько патрубков, число которых в зависимости от типа фильтра и длины барабана и может быть 2...4 и более. Подводящий массопровод разделяется вначале на два потока, каждый из которых затем делится еще на два потока и так далее - по числу входных патрубков ванны. Скорость массы при входе в ванну не должна превышать 0,9... 1 м/с.

Промывные спрыски.На современных промывных фильтрах в зависимости от диаметра барабана предусматривается от двух до шести спрысковых труб. Распределение промывной жидкости по поверхности барабана происходит через сопла. Факелы жидкости из двух соседних спрысков должны частично перекрывать друг друга, чтобы на барабане не было несмоченных участков. Важно также, чтобы напор жидкости в спрыске не был слишком большим во избежание разрушения папки.

Расположение спрысковых труб относительно друг друга в идеальном случае должно быть таким, чтобы продолжительность пребывания массы между двумя последовательными рядами спрысков была достаточной для вытеснения исходного щелока промывной жидкостью и отбора образовавшегося фильтрата. Это особенно важно для многозонных фильтров, так как в противном случае невозможно соблюсти ступенчатость промывки.

Устройства для съема массы с барабана.К этим устройствам предъявляются требования наиболее полного съема массы сбарабана без повреждения сетки. В производственных условиях часто возникают разного рода трудности при осуществлении этой операции, особенно при промывке целлюлозы из лиственных пород древесины.

У большинства типов фильтров массосъемное устройство состоит из рифленого валика и шабера. Зазор между валиком и барабаном 3,2...5 мм.Валик вращается со скоростью, на 3...5 % превышающей скорость вращения барабана. За массосъемным валиком с зазором 5 мм располагается шабер, отводящий массу на массосъемный стол или непосредственно в конечную ванну.

Устройство работает надежно при условии достаточной прочности, толщины и сухости папки. Наиболее часто затруднения, возникающие при работе такого устройства, связаны с обрывом полотна между валиком и барабаном. Причиной обрыва может быть слишком высокая скорость вращения валика, наличие вакуума в зоне съема папки, а также повторное увлажнение папки, из-за чего она становится менее прочной.

Для съема массы с барабана при промывке лиственной целлюлозы иногда применяют паровой шабер. На кромке шабера, расположенного на расстоянии 3,2...4,7 мм от барабана, имеется ряд отверстий, через которые подается пар с давлением 0,1 МПа. Выходящие струи пара отрывают папку от сетки.

Устройство для очистки сетки.Для непрерывной очистки сетки под массосъемным валиком устанавливается неподвижная или подвижная спрысковая труба. При неподвижной трубе Предусматривается специальное приспособление для очистки сопел. Подвижные спрысковые трубы являются самоочищающимися. Трубе при помощи эксцентрика придается возвратно-поступательное движение (ход трубы 60...80 мм). Вода подается в трубу через гибкое соединение. Сопла в такой трубе расположены с шагом 30 мм и имеют диаметр 1,5 мм. Расход жидкости на промывку сетки составляет 65...150 л/мин на 1 м длины барабана (для неподвижных труб - до 200 л/мин);давление воды 0,35...0,6 МПа.

Баки щелоков.Баки обычно делают вертикальными, цилиндрической формы. Ввод щелока в бак осуществляется таким образом, чтобы избежать попадания в щелок воздуха, а в случае установки высоковакуумных фильтров - чтобы образовать гидрозатвор. Для этого в нижней части бака предусматривается приемный клапан, всегда находящийся под уровнем жидкости.

Полезный объем баков промывных установок сульфатной целлюлозы выбирается из расчета пребывания в них щелока в течение 10...12 мин для первых двух ступеней и 6...8 мин для последующих ступеней с учетом заполнения их наполовину пеной.

Пеносборники.От верхних крышек всех баков фильтрата отходят широкие трубы для отвода в пеносборник накапливающейся пены. Пеносборник представляет собой также бак вертикальной конструкции, на верхней крышке которого установлен центробежный пеноразбиватель. Последний состоит из широкого короткого патрубка для входа пены, над отверстием которого с частотой 1000 мин-1вращается на вертикальном валу перфорированный диск с изогнутыми лопастями. Пена разбивается лопастями. Образующийся при этом щелок стекает в нижнюю часть бака, а воздух выбрасывается в атмосферу вентилятором через небольшой циклон, улавливающий остатки пены. Со дна пеносборника щелок откачивается насосом в приемный бак второго фильтра.

Условия для диффузии при промывке на барабанном фильтре неблагоприятны вследствие небольшой продолжительности пребывания массы на барабане (5...10 с).Извлечение щелока из целлюлозного волокна путем диффузии происходит в промежуточных мешалках между ступенями промывки. Чем хуже проварена целлюлоза, тем труднее происходит диффузия. Поэтому для промывки жесткой целлюлозы устанавливают большее число ступеней промывки, чем для мягкой белимой целлюлозы. Особенно трудно промывается на барабанных фильтрах масса высокого выхода и полуцеллюлоза, несмотря на то, что такая масса предварительно сепарируется в размольных аппаратах. Дело в том, что масса горячего помола содержит много мелкого волокна, забивающего сетку. Производительность фильтров при промывке целлюлозы повышенного выхода и полуцеллюлозы, прошедших горячий размол, снижается на 30...40 %.

Промывка на барабанных фильтрах строится по многоступенчатой противоточной схеме с замкнутой системой использования промывных вод и щелоков. В последовательную работу включается от трех до пяти фильтров. Горячая свежая вода подается только в спрыски последнего фильтра. Отобранный на последнем фильтре слабый фильтрат используется для разбавления массы перед поступлением на этот же фильтр и частично подается на спрыски предпоследнего фильтра, фильтрат которого, в свою очередь, расходуется для разбавления массы перед этим же фильтром и частично идет на спрыски предыдущего фильтра, и т. д. - до первого фильтра. Крепкий щелок, отобранный на первом фильтре, используется для разбавления массы перед ванной фильтра и в выдувном резервуаре, а избыток его идет на варку и на регенерацию. Таким образом, система не имеет сбросов в сток, и потери ограничиваются щелочью, удержанной массой после последней ступени промывки.

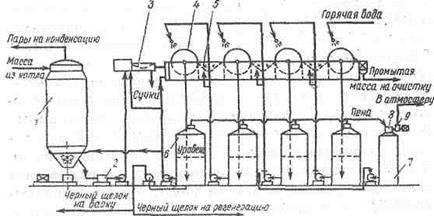

На рисунке 4.5 изображена схема четырехступенчатой промывки на однозонных вакуум-фильтрах. Из нижней части выдувного резервуара масса, разбавленная крепким щелоком до концентрации 3,5 %, центробежным насосом подается на вибрационные сучколовители. Перед сучколовителями масса дополнительно разбавляется крепким оборотным щелоком до 1 %. Отделяемые сучки и непровар промываются из спрыска не- большим количеством горячей воды и направляются на переработку. На многих заводах практикуется возврат сучков на повторную варку в котлы, что полностью устраняет потери с ними щелочи, но ведет к некоторому снижению выхода целлюлозы из котла.

Рисунок 4.5 - Схема 4-ступенчатой промывки на однозодных фильтрах:

1 - выдувной резервуар; 2 - ловушка; 3 - сучколовитель; 4 - вакуум-фильтр;

5 - промежуточная мешалка; 6 - баки для фильтратов; 7 - пеносборник;

8 - пеногаситель; 9 - вентилятор для отсоса воздуха

Вакуум-фильтры в данном случае работают как однозонные. Сухость папки, сходящей с барабана, составляет 14...15 %. Промытая горячей водой на последнем фильтре масса разбавляется оборотной водой и аккумулируется в бассейне перед очистным отделом.

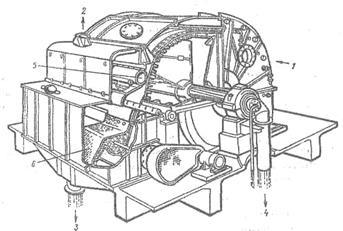

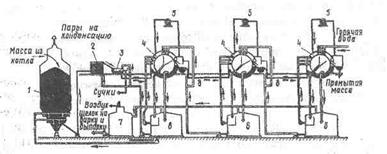

На рисунке 4.6 изображена схема промывной установки с двухзонными барабанными фильтрами давления. Установка включает три последовательно работающих фильтра. На каждом фильтре производится две ступени промывки и отбирается два фильтрата различной концентрации. Схема построена по принципу противотока: на спрыски третьего фильтра в последней зоне промывки подается горячая вода, вытесняющая из слоя отфильтрованной массы наиболее слабый щелок. Этот щелок поступает в отдельный карман третьего фильтратного бака, откуда забирается насосом и подается на спрыски предпоследней зоны промывки. Вытесняемый в этой зоне слабый щелок стекает в основное отделение третьего фильтратного бака, откуда насосом подается на разбавление массы между вторым и третьим фильтрами и в спрыски второй зоны промывки второго фильтра, и так далее до первой зоны промывки первого фильтра. В этой зоне получается наиболее крепкий фильтрат, используемый для разбавления массы в выдувном резервуаре и для вытеснения крепкого щелока из котла.

Рисунок 4.6 - Схема 6-ступенчатой промывки целлюлозы на двухзонных фильтрах давления:

1 - вымывной резервуар; 2 - разбавительный бак; 3 -сучколовители; 4 — фильтры давления; 5 - воздуходувки; б - баки для фильтратов; 7 - бак для используемого щелока; 8 - осевые массные насосы

Из особенностей этой схемы можно отметить закрытую конструкцию фильтров, работающих без вакуума внутри барабана, что способствует уменьшению пенообразования. Подача массы на первый фильтр и перекачка массы с фильтра на фильтр производится горизонтальными осевыми насосами специальной конструкции. Разбавление массы крепким щелоком происходит в закрытом разбавительном бачке, после чего масса проходит сучко-ловители.

Основным производственным затруднением при промывке целлюлозы на барабанных фильтрах является вспенивание щелока. Накапливаясь в ваннах фильтров, пена затрудняет контроль за уровнем массы, ухудшает условия формования папки, увеличивает потери щелочи. Избежать прососа воздуха через тонкий слой массы при его промывке и обезвоживании на поверхности барабана практически невозможно и можно лишь стремиться предупредить чересчур энергичное смешивание щелока с воздухом и вскипание щелока в отсасывающей системе и отводящих трубах. Очень важно по возможности устранить попадание воздуха в щелок при разбавлении массы перед подачей на первый фильтр и в промежуточных мешалках. С этой целью подвод разбавительного щелока к бачкам и мешалкам делается снизу.

Разрушение уже образовавшейся пены, накапливающейся в приемных баках, представляет собой нелегкую задачу. Наиболее распространенные механические центробежные пеноразбиватели требуют расхода энергии и далеко не всегда справляются с пеногашением. Для уменьшения количества образующейся пены в необходимых случаях в ванны фильтров или в варочные котлы вместе со щепой добавляют поверхностно-активные вещества. На 1 т целлюлозы достаточно добавлять 20...40 г силиконовых ПАВ, чтобы значительно уменьшить пенообразование и сократить потери щелочи с промытой массой.

Для обеспечения нормальной работы вакуум-промывной установки очень большое значение имеет поддержание постоянного рабочего режима: концентрации массы по всему потоку, количества массы и щелоков, циркулирующих в системе, расхода и температуры промывной воды и т. д. Поэтому совершенно обязательно оборудование установки контрольными приборами и автоматическими регуляторами.

Основными показателями, характеризующими промывку на барабанных фильтрах, являются: производительность 1 м2поверхности фильтра; количество и крепость используемых щелоков; расход свежей воды; потери щелочи. Производительность фильтров (выражаемая в кг/ч или в т/сут на 1 м фильтрующей поверхности) зависит главным образом от качества массы: при промывке грубой массы горячего помола и лиственной целлюлозы производительность заметно снижается. Из других факторов может оказывать влияние состояние сетки (загрязненность мылом и мелким волокном), начальная и конечная концентрации массы, величина вакуума и ценообразование. Производительность фильтров довольно сильно колеблется - примерно в пределах от 140 до 350 кг воздушно-сухой целлюлозы в час (или от 3,4 до 8,4 т в сутки) с 1 м2фильтрующей поверхности.

Число ступеней промывки определяется качеством массы и свойствами сопровождающего ее щелока. Для лиственной натронной и сульфатной целлюлозы обычно ограничиваются тремя ступенями промывки, для хорошо проваренной белимой хвойной целлюлозы нужны три или четыре ступени, для хвойной жесткой целлюлозы - от трех до пяти, для сульфатной целлюлозы высокого выхода, подвергаемой горячему размолу, - четыре-пять ступеней. Если масса подвергается предварительной горячей промывке в варочном котле непрерывного действия, то число ступеней промывки на фильтрах сокращается; в подобных случаях бывает достаточно двух ступеней.

Расход воды при промывке на вакуум-фильтрах составляет 7...8 м3/т целлюлозы.

Потери щелочи с промытой массой в лучшем случае могут быть снижены при промывке лиственной целлюлозы до 5 кг Na2SО4 на 1 т целлюлозы, белимой хвойной - до 7,5 кг/т,хвойной жесткой целлюлозы - до 10 кг/т.Практически потери бывают в 2...3 раза больше, чаще всего из-за ценообразования. Основное средство для сокращения потерь щелочи - увеличение расхода промывной воды, но при этом происходит дополнительное разбавление щелоков и увеличиваются затраты на их выпарку. При сопоставлении вариантов необходимо учитывать чрезвычайно важную роль уменьшения потерь щелочи и органических веществ для реализации природоохранных мероприятий.

Дата добавления: 2021-03-18; просмотров: 1627;