Температурно-временной график варки

Повышение температуры значительно ускоряет химические реакции и сокращает продолжительность варки. На большинстве целлюлозных заводов температура варки принята 170...175 °С. Понижение температуры нецелесообразно, так как это замедляет варочный процесс без каких-либо выгод для предприятия. Попытки, повысить температуру часто наталкиваются на трудности, обусловленные появлением неоднородности провара целлюлозы. Дело в том, что температурный коэффициент химических реакций варки в среднем равен 2,4...2,6, а температурный коэффициент массообменных процессов между щепой и варочным раствором значительно ниже и не превышает 1,3. Другими словами, с увеличением температуры варки на каждые 10 °С скорость химических реакций возрастает в среднем в 2,5 раза, тогда как скорость проникновения активных компонентов варочного раствора внутрь щепы возрастает только в 1,3 раза. Вследствие этого при высоких температурах наружные слои древесных частиц (щепок) успевают делигнифицироваться раньше, чем активная щелочь проникает в центральные области частиц древесины, что и приводит к неоднородности провара.

Многочисленными экспериментами доказано, что если обеспечены условия быстрого массообмена (интенсивная циркуляция варочного раствора или механическое перемешивание щепы в ходе варки), то повышение температуры варки вплоть до 200 °С приводит лишь к небольшому снижению выхода целлюлозы без ухудшения показателей прочности. При дальнейшем повышении температуры развиваются процессы термической деструкции компонентов древесины, из-за чего выход и качество целлюлозы резко падают.

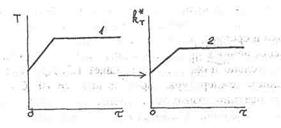

Общий вид температурно-временного графика варки показан на рисунке 3.2 (кривая 1). Зависимость скорости делигнификации древесины от температуры в первом приближении описывается уравнением Аррениуса

kТ = k0е-Е/RT,(3.20)

где kТ - эффективная константа скорости при температуре Т; k0 -предэкспоненциальный множитель; Е - энергия активации, Дж/моль; R = 8,3 Дж/моль·град.

Рисунок 3.2 - Температурно-временной график варки: 1 - температура Т;

2 - условная константа скорости kТ*

В действительности эта зависимость значительно более сложная. Она подробно проанализирована в книге «Кинетика делигнификации древесины» (см. список дополнительной литературы). Тем не менее, уравнение (3.20) положено в основу большинства алгоритмов успешно функционирующих автоматизированных систем управления варочным процессом.

Прологарифмируем выражение (3.20):

(3.21)

(3.21)

Условно примем, что при температуре Т = 373 К (100 °С) константа скорости kТ* = 1:

k373 = 1; ln k373 = 0. (3.22)

В этом случае выражение (3.21) преобразуется к виду

,

,

откуда

(3.23)

(3.23)

Подставив последнее выражение в уравнение (3.21), получим для любой температуры

;

;  . (3.24)

. (3.24)

Здесь  - «условная» константа скорости, определенная при условии (3.22). Значение Е для каждой породы древесины является величиной постоянной (например, для сульфатной варки сосны принимают Е - 134 кДж/моль), поэтомуусловная константа скорости зависит только от температуры варки.

- «условная» константа скорости, определенная при условии (3.22). Значение Е для каждой породы древесины является величиной постоянной (например, для сульфатной варки сосны принимают Е - 134 кДж/моль), поэтомуусловная константа скорости зависит только от температуры варки.

Пользуясь формулой (3.24), можно построить график f(τ) изменения  в ходе варки (рис. 3.2, кривая 2). Площадь под кривой

в ходе варки (рис. 3.2, кривая 2). Площадь под кривой  называется Н-фактором. Для любого момента времени т эта площадь может быть вычислена интегрированием:

называется Н-фактором. Для любого момента времени т эта площадь может быть вычислена интегрированием:

. (3.25)

. (3.25)

Установлено, что одинаковым значениям Н-фактора соответствуют одинаковые результаты варки, независимо от формы температурно-временного графика. Это важное свойство Н-фактора используется в АСУТП: численные значения интегральной суммы (3.25) отслеживаются с помощью ЭВМ, и варка прекращается при достижении заданной величины Н-фактора. (В варочных цехах российских предприятий любят щегольнуть фразой типа «ведем варку по интегралу»).

Дата добавления: 2021-03-18; просмотров: 621;