Наполнение котла щепой и щелоком

Процесс варки начинается с наполнения котла щепой. Древесный отдел работает непрерывно (или две смены в сутки), а котлы загружаются периодически, причем единовременно на это требуются большие массы щепы. Поэтому щепу приходится накапливать в запасных бункерах или силосах.

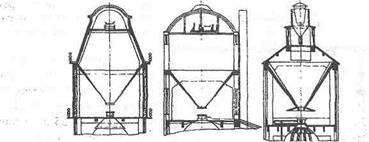

На предприятиях старой постройки бункера для щепы обычно расположены над варочными котлами. Над каждым котлом устраивается отдельный бункер. Чтобы щепы хватило на полную загрузку котла, объем бункера над котлом должен быть по меньшей мере равен объему котла, обычно же объем его в 1,5...2 раза больше. Материалом для сооружения бункера служит листовая сталь или железобетон. На рисунке 3.8 показаны в поперечном разрезе железобетонные бункера трех типов. Во всех случаях бункер заканчивается четырехгранной пирамидальной воронкой с квадратным отверстием, приходящимся над верхней горловиной котла. Отверстие закрывается раздвижными дверками.

Чтобы щепа не застревала в бункере, угол наклона его стенок к горизонту должен быть достаточно крутым, не менее 55°. Тем не менее щепа, особенно очень влажная, мерзлая или плохо отсортированная, легко застревает в бункере, образуя арки и мосты, что иногда надолго задерживает загрузку котла. Для встряхивания застрявшей или слежавшейся щепы в бункер подводят пар или сжатый воздух, а иногда устраивают особые встряхивающие приспособления. Эффективным является устройство, при котором нижняя часть бункера заканчивается не связанной с его стенками воронкой из стальных листов. На стенке воронки укрепляют вибратор.

Вдоль бункеров, в находящейся над ними бункерной галерее, размещаются один или два ленточных или скребковых транспортера со сбрасывающими тележками для подачи щепы в любой из бункеров.

Рисунок 3.8 - Бункера для щепы разных типов

На новых предприятиях чаще вместо бункеров, расположенных над котлами, устраивают наземные склады для щепы, обычно рассчитанные на большой запас. В этом случае щепа в котлы загружается непосредственно с транспортера, расположенного над горловинами варочных котлов и соединенного с наклонным транспортером или элеватором, подающим щепу из помещения склада. Производительность всех этих транспортных устройств должна быть достаточно большой, чтобы котел мог быть загружен за положенное время (30.. .40 мин).

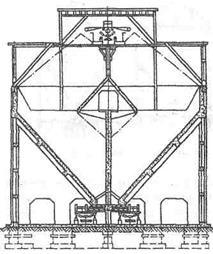

На рисунке 3.9 изображен схематический разрез складского бункера легкой железобетонной конструкции. Бункер разделен продольной вертикальной перегородкой, на которой не может закрепиться арка из щепы. Предусмотренная вдоль оси бункера крышеобразная перегородка уменьшает давление щепы на стенки. Внутри бункера создается не заполненный щепой туннель, в котором может быть устроен помост для прохода с целью наблюдения за укладкой щепы. В наземный бункер щепа из древесного отдела подается транспортером, расположенным в верхней галерее. Разгружается бункер через нижние отверстия, оборудованные двусторонними шнековыми питателями. Последние перемещаются на тележке вдоль бункера к любому отверстию и выбрасывают щепу на транспортеры, проложенные под бункером.

Рисунок 3.9 - Поперечный разрез наземного бункера для щепы с разделительной стенкой

Встречаются также наземные бункера в виде высоких железобетонных башен диаметром 10...15 м и высотой до 25 м, заканчивающихся внизу конусом и оборудованных необходимыми транспортерами для загрузки и выгрузки.

Чтобы щепа не разбрасывалась, перед засыпкой к отверстию бункера подвешивают либо вставляют в горловину котла широкую воронку. На новых предприятиях к нижнему отверстию бункера прикрепляют телескопическую трубу, опускаемую при загрузке щепы в отверстие горловины. В случае оборудования котла шаровым клапаном вместо верхней крышки соединительный патрубок между бункером и горловиной котла полностью гарантирует от, разбрасывания щепы.

В зависимости от объема котла, естественная загрузка щепы продолжается от 20 до 40 мин. Однако продолжительность загрузки нередко возрастает до 1,5...2 ч, если не приняты надлежащие меры борьбы с застреванием щепы. Для отвода воздуха, вытесняемого из котла поступающей щепой, во время загрузки держат открытым воздушный вентиль, устроенный в верхнем конусе или присоединенный к одному из сдувочных штуцеров.

При естественной загрузке щепа располагается в котле конусом и более плотно укладывается в центре котла.

Количество загруженной в котел щепы имеет важное значение, так как от этого зависит количество сваренной за одну варку целлюлозы, или выход целлюлозы из котла. При естественной засыпке щепы в 1 м3объема котла помещается от 0,30 до 0,35 м3плотной древесины; эта величина называется объемной степенью наполнения котла щепой.

Объемная степень наполнения котла зависит ох качества щепы, тщательности укладки, влажности древесины и объема котла. Неравномерная щепа с неровными смятыми краями, (например, технологическая щепа из лесопильных отходов), ложится в котле более рыхло; при прочих равных условиях степень наполнения щепой из лесопильных отходов на 5...10 % меньше, чем щепой из балансов. С повышением влажности щепы степень наполнения возрастает.

Для увеличения объемной степени наполнения применяются уплотнители разных конструкций: механические, воздушные, паровые. Наибольшее распространение получили паровые уплотнители. В этом случае одновременно с уплотнением щепы за счет увеличения ее кинетической энергии под действием струи пара происходит пропаривание и прогрев щепы с частичным вытеснением из нее воздуха.

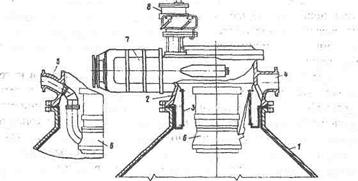

Рисунок 3.10 - Паровой уплотнитель типа Свенсона: 1 - фланец;

2 - направляющая труба; 3 - труба для подачи пара; 4 - паровая камера

В качестве примера рассмотрим уплотнитель типа Свенсона (рисунок 3.10). Он состоит из широкого фланца 1 с резиновой или суконной подкладкой (этим фланцем аппарат ложится на фланец верхней горловины котла), направляющей трубы 2 диаметром 400 мм и расположенной под ней кольцевой паровой камерой 4, в которую подводится пар по расположенной сбоку трубе 3, изогнутой под углом. Из камеры пар вырывается через 20...24 сопла диаметром около 15 мм, равномерно распределенных по окружности и направленных под углом около 22° к вертикали. Под действием паровых струй щепа разбрасывается по всему сечению котла. Необходимое давление пара около 0,30...0,35 МПа,но можно применять пар и более высокого давления. Степень наполнения при применении парового уплотнителя этого типа увеличивается на 30...35 % по сравнению с естественной загрузкой. Удельный расход пара составляет 0,15...0,2 т/т целлюлозы. Лишь часть энергии пара превращается в кинетическую энергию и расходуется на уплотнения щепы. Значительно большая часть тепловой энергии пара расходуется на повышение температуры щепы, которая составляет после загрузки в котле 75...80 °С. Соответственно сокращается расход тепла на нагрев щепы при варке.

Воздух из котла при загрузке щепы с паровым уплотнителем отводится либо через специальный воздушный штуцер, имеющийся на верхней горловине, либо через один из приспособленных для этой цели верхних штуцеров.

Переносные паровые уплотнители требуют значительного времени на их установку в котле и вынимание по окончании загрузки. На современных предприятиях применяют стационарные паровые уплотнители. Пример установки стационарного парового уплотнителя показан на рисунке 3.11.

Рисунок 3.11 - Паровой стационарный уплотнитель: 1. - корпус котла; 2 -верхняя горловина;

3 - сдувочная сетка; 4 — сдувочный штуцер; 5 - штуцер для подвода пара к уплотнителю;

6 - стационарный паровой уплотнитель для щепы; 7 - карман автоматической крышки;

8 - приводной электродвигатель

Максимально возможная степень наполнения котла щепой может приближаться к 0,5 м3древесины на 1 м2котла. При столь высокой степени уплотнения становится затруднительной циркуляция жидкости в котле. Сильное уплотнение щепы вызывает также трудности при опорожнении котла. По этой причине иногда нижний конус загружается щепой без включения в работу уплотнителя, й варку при высокой степени уплотнения обязательно ведут с Применением принудительной циркуляции.

Для хранения и дозировки варочных щелоков (белого и черного) в помещении варочного отдела устанавливают баки-мерники. Вместимость мерников соответствует количеству щелока на две - три варки. Кроме того, в отделе каустизации всегда предусматривается один или два бака большего объема для хранения основного запаса белого щелока. Для закачки щелока в котлы мерники присоединяют трубопроводом к всасывающей линии циркуляционных насосов. Температура щелоков при заливке в котел составляет примерно 50...60 °С для белого и 60...80 °С для черного. Для поддержания более высокой температуры щелоков, что дает возможность сократить продолжительность заварки, в последнее время применяют подогрев их в теплообменниках горячим черным щелоком, отбираемым из котла в конце варки.

Применяется различный порядок заливки щелоков в котел. Наиболее целесообразен такой порядок, когда сначала в котел задают небольшое количество черного щелока, затем полностью закачивают расчетное количество белого щелока и под конец закачивают оставшееся количество черного щелока. При таком способе в трубах не остается белого щелока, все рассчитанное количество активной щелочи полностью попадает в котел и достигается достаточно хорошее перемешивание белого и черного щелоков. Многие заводы закачивают раньше белый щелок, а затем черный. На заводах высокосортной растворимой целлюлозы (при варке с предгидролизом) устанавливают особые смесительные резервуары для предварительного смешения белого и черного щелоков перед подачей в котел.

Варочные котлы при натронной и сульфатной варке никогда не заполняются щелоком полностью, «под крышку».

Процесс варки

После окончания загрузки древесины и щелоков начинается нагревание содержимого варочного котла при закрытой верхней и нижней горловине. Различают два способа обогрева:

- острым паром (прямой обогрев), при котором пар вводится внутрь варочного котла;

- глухим паром (непрямой обогрев), при котором тепло передается щелоку в теплообменниках.

В случае прямого обогрева щелок забирается насосом из-под ложного днища в нижнем конусе котла и по наружной циркуляционной трубе подается в верхнюю часть. Пар внутрь котла подводится по кольцевой трубе, расположенной в месте перехода цилиндрической части в нижний конус или через штуцер, расположенный в нижней горловине. Прямой обогрев имеет ряд недостатков:

- греющий пар конденсируется внутри котла; конденсат смешивается со щелоком и не может быть повторно использован в качестве питающей воды паровых котлов;

- по той же причине щелок разбавляется конденсатом пара. На современных предприятиях повсеместно используется нагревание глухим паром.

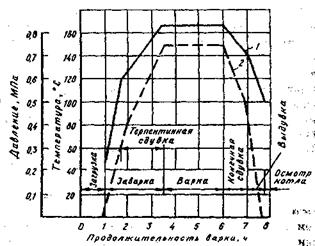

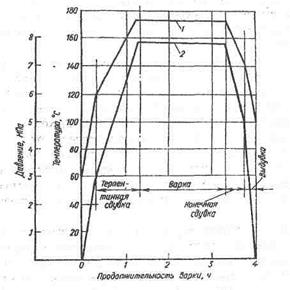

Рисунок 3.12- График медленной варки: 1 - температура; 2 - давление

В мировой практике сложилось два способа ведения процесса - медленная варка и быстрая варка.

Основной признак медленной варки - растянутая во времени заварка. На рисунке 3.12 показан график медленной варки, заимствованный из практики одного из заводов, вырабатывающих целлюлозу для электроизоляционной бумаги. Варка ведется с принудительной циркуляцией щелока и непрямым обогревом. После загрузки щепы и заливки щелока пускают пар в подогреватель и начинают подъем температуры и давления. Через 40 мин давление равно около 0, 35 МПа и температура около 120 °С. В этот момент открывают сдувочный вентиль и дальнейший подъем давления и температуры ведут медленнее, при непрекращающейся сдувке, пока по истечении 2,5 ч от начала заварки не будет достигнута конечная температура 168 °С и давление 0,75 МПа. В течение всего времени заварки производится интенсивная циркуляция щелока в котле, которая не прекращается и после достижения максимальной температуры при закрытом паровом вентиле. На конечной температуре котел выдерживают 2,5 ч, после чего циркуляционный насос останавливают, открывают сдувочный вентиль и в течение 1 ч спускают давление в котле до 0, 35...0,4 МПа. Перед самой выдувкой циркуляционный насос вновь включают на 5...10 мин, чтобы несколько разрыхлить массу, и затем открывают выдувной клапан. Выдувка длится 40 мин. Продолжительность собственно варки составляет 6 ч 40 мин, а полный оборот котла (включая загрузку древесины и закачку щелоков) - 8 ч.

Применение медленных режимов варки может быть оправдано только высоким качеством вырабатываемой целлюлозы. Например, целлюлоза для электротехнических бумаг должна иметь равномерный провар, высокие прочностные свойства, высокую термостойкость и минимальное загрязнение токопроводящими включениями. Всем этим требованиям в наилучшей степени отвечает целлюлоза, полученная при осторожном, медленном режиме варки с растянутой заваркой и невысокой конечной температурой.

Отличительными чертами быстрой варки являются: непродолжительная заварка, часто с применением предварительной пропарки щепы и прямого нагрева; повышенный расход щелочи; повышенная конечная температура варки; выдувка массы с полного давления.

Расходы активной щелочи колеблются примерно в следующих пределах: при варке жесткой целлюлозы для оберточных и мешочных бумаг 260...310 кг Na2О на 1 т целлюлозы; при варке целлюлозы для технических бумаг и картонов от 270 до 330 кг/т; при варке белимой целлюлозы от 320 до 450 кг/т.Максимальная температура варки в большинстве случаев составляет 174...177 °С.

Рисунок 3.13 - Диаграмма быстрой варки: 1 - температура; 2 - давление

На рисунке 3.13 приведен пример графика быстрой варки жёсткой целлюлозы в котле средней вместимости при прямом обогреве и принудительной циркуляции. После пуска пара в котел давление поднимают в течение 20 мин до 0,3 МПа (температура около 120 °С). При этом давлении открывают сдувочный вентиль, и дальнейший подъем осуществляется почти с той же интенсивностью при непрерывной сдувке еще в течение 1 ч. Максимальное давление составляет 0,8 МПа, температура 174 °С. В момент достижения конечной температуры подачу пара и сдувку прекращают и выдерживают котел при продолжающейся циркуляции щелока 2 ч. Затем, остановив циркуляционный насос, за 25 мин давление спускают до 0,5 МПа и в течение 15 мин производят выдувку массы.

Разумеется, между рассмотренными «крайними» графиками имеется бесчисленное количество промежуточных вариантов ведения варочного процесса. Практически невозможно отыскать два предприятия, использующих совершенно одинаковые режимы варки.

Кроме нормально проваренной целлюлозы, промышленность производит целлюлозу высокого выхода (ЦВВ).

Сульфатная целлюлоза высокого выхода применяется главным образом для выработки покровных слоев гофрированного картона, так называемого крафт-лайнера. Выход ее из древесины хвойных пород может колебаться в пределах от 50 до 60 %, но чаще всего составляет 53...55 %. Целлюлоза высокого выхода содержит еще значительные количества лигнина (12...18 %) и сохраняет после варки форму щепы. В связи с этим ее подвергают горячему размолу в цилиндрических или дисковых мельницах.

Для ускорения варки используют повышение расхода щелочи и конечной температуры, обогрев прямым паром, энергичную заварку. При медленной варке для получения ЦВВ с выходом 55 % из сосновой древесины достаточен расход активной щелочи около 190 кг/т (единицы Na2О), при выходе 52 % - примерно 230 кг/т.

При быстрой варке достигается оборот котла 2 ч 30 мин при расходах активной щелочи до 250 кг Na2Oна 1 т целлюлозы, что примерно на 20 % превышает нормальный.

Дата добавления: 2021-03-18; просмотров: 768;