Налив и слив сжиженных углеводородных газов.

Общие положения

Налив и слив сжиженных газов являются газоопасными работами.

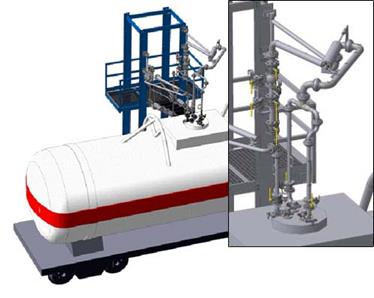

Налив и слив сжиженных газов разрешается производить только на специальной эстакаде из несгораемых материалов (фото 3), принятой в эксплуатацию установленным порядком с участием представителей местных органов Ростехнадзора. Эстакады должны быть оборудованы освещением во взрывобезопасном исполнении, обеспечивающим выполнение сливо-наливных операций круглосуточно.

Фото 3. Жд эстакада для слива СУГ

У сливо-наливных эстакад должно быть соответствующее объему налива и слива путевое развитие, заводы-поставщики (изготовители) должны иметь приемо-отправочные пути, пути отстоя цистерн из расчета суточной отгрузки и эстакаду для осмотра и подготовки цистерн под налив.

Трубопроводы сливо-наливных эстакад должны быть оборудованы манометрами, между местом установки манометров и угловыми вентилями цистерны не должно быть запорных устройств.

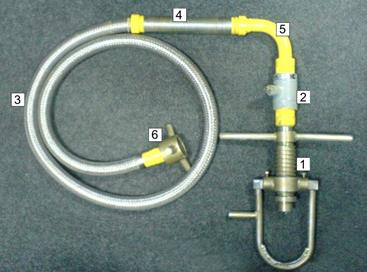

Для сливо-наливных устройств следует применять устройства (стояк) для слива – налива СУГ (рис. 8), резинотканевые рукава класса Б (I) по ГОСТ 18698-73 или металлорукава (фото 4).

Рис. 8. Устройство для слива или налива СУГ ж/д цистерн.

Фото 4. Металлорукав для СУГ

Устройство для присоединения рукавов к угловым вентилям должны обеспечивать сохранность резьбы штуцеров сливо-наливных вентилей (рис. 9, фото 5).

Трубопроводы и резинотканевые рукава должны быть заземлены.

Цистерны до начала сливо-наливных операций должны быть закреплены на рельсовом пути специальными башмаками и заземлены.

Выполнение сливо-наливных операций во время грозы запрещается.

Рис. 9. Устройство для слива – налива СУГ с помощью металлорукава.

Фото 5. Устройство для подсоединения цистерн.

1 – устройство для подсоединения к угловому вентилю; 2 – шаровой кран; 3 – металлорукав; 4 – муфта поворотная; 5 – уголок шарнирный.

В отличие от большинства жидкостей, объем которых при изменении температуры изменяется незначительно, жидкая фаза сжиженных газов довольно резко меняется по объему; для примера в таблице приведены данные по четырем продуктам.

Увеличение объема 1 м3 жидкой фазы, находящейся в закрытом объеме, при повышении температуры, м3

| Температура, °С | Пропан | Пропилен | Изобутан | Н-бутан |

| - 40 | 1,000 | 1,000 | 1,000 | 1,000 |

| - 30 | 1,021 | 1,021 | 1,017 | 1,016 |

| - 20 | 1,043 | 1,044 | 1,036 | 1,033 |

| - 10 | 1,067 | 1,070 | 1,048 | 1,049 |

| 1,094 | 1,098 | 1,075 | 1,067 | |

| + 10 | 1,123 | 1,129 | 1,097 | 1,087 |

| + 20 | 1,156 | 1,164 | 1,121 | 1,108 |

| + 30 | 1,193 | - | 1,147 | 1,131 |

| + 40 | 1,236 | - | 1,175 | 1,155 |

| + 50 | 1,284 | - | - | 1,182 |

При проверке перед сливом наличия в цистерне сжиженного газа из вентиля контроля уровня верхнего налива (маховик зеленого цвета), возможно, не будет выходить жидкая фаза, так как объем жидкости уменьшился с понижением ее температуры относительно температуры налива.

Налив

Цистерны перед наполнением сжиженным газом должны тщательно осматриваться.

При предварительном наружном осмотре цистерн, производимом на подъездных путях завода-поставщика (изготовителя), должны быть проверены:

Ø сроки проведения заводского и деповского ремонтов ходовых частей,

Ø внутреннего осмотра и гидравлического испытания сосудов цистерн,

Ø профилактического ремонта предохранительной и запорной арматуры,

Ø состояние окраски и трафаретов (при необходимости смыты меловые надписи),

Ø отсутствие повреждений сосуда цистерны (вмятины, трещины и т.п.).

На основании осмотра подается заявка транспортному цеху завода-поставщика (изготовителя) на подачу цистерн, признанных годными к наливу, под эстакаду. О цистернах, наливаемых впервые или после ремонта, делается отметка в заявке.

Запрещается налив цистерн, если:

Ø истек срок заводского и деповского ремонтов ходовых частей, профилактического ремонта арматуры, внутреннего осмотра и гидравлического испытания сосудов цистерн;

Ø отсутствует или неисправна предохранительная, запорная и контрольная арматура;

Ø нет установленных клейм, надписей и неясны трафареты;

Ø повреждены цилиндрическая часть сосуда или днища (трещины, вмятины, заметные изменения формы и т. д.);

Ø требуется окраска;

Ø сосуды цистерн заполнены неуглеводородными сжиженными газами и жидкостями;

Ø остаточное избыточное давление паров продукта менее 0,5 кгс/см2 (для сжиженных газов, упругость паров которых в зимнее время может быть ниже 0,5 кгс/см2 остаточное избыточное давление устанавливается местной производственной инструкцией), кроме цистерн, наливаемых впервые или после ремонта.

При осмотре, открывая вентиль контроля предельного уровня налива (маховик окрашен в красный цвет), необходимо проверить наличие остаточного давления в цистерне, а открывая дренажный вентиль-наличие в цистерне воды или неиспаряющихся остатков газа. Вся оказавшаяся в сосуде вода или неиспаряющиеся остатки должны быть удалены до наполнения цистерны продуктом. Цистерны, наливаемые впервые или после ремонта, должны продуть инертным газом.

Результаты осмотра цистерн, признанных годными к наливу, должны быть занесены в специальный журнал осмотра цистерн перед наполнением, в котором должны быть следующие графы:

Ø номер по порядку;

Ø номер вагона-цистерны;

Ø дата осмотра цистерны;

Ø регистрационный номер сосуда цистерны;

Ø результат наружного осмотра цистерны;

Ø результат наружного осмотра арматуры цистерны;

Ø срок проведения профилактического ремонта арматуры цистерны;

Ø соответствие имеющегося в цистерне газа ее назначению;

Ø наличие остаточного давления;

Ø срок проведения деповского ремонта;

Ø срок проведения заводского ремонта;

Ø срок проведения внутреннего осмотра и гидравлического испытания;

Ø заключение о возможности наполнения проверяемой цистерны:

Ø подпись ответственного лица, производившего осмотр цистерны.

После приемки цистерн, поданных под эстакаду, работники, производящие налив, должны снять заглушки с угловых вентилей 4, 9 и 6 (см. рис. 2) и соединить сливо-наливные вентили (4и 9) с трубопроводами жидкой фазы, а вентиль 6-с трубопроводом паровой фазы эстакады.

Выполнив операции по присоединению, необходимо открыть вентили 4и 9 и начать налив цистерн, затем медленно открыть вентиль 6 для выравнивания давления в сосуде цистерны и емкости, из которой производится наполнение, и продолжать налив.

Если при наливе цистерны обнаружена утечка продукта, налив должен быть прекращен, продукт слит, давление сброшено, а работники должны принять меры к выявлению и устранению неисправности цистерны.

В процессе налива необходимо вести постоянное наблюдение за уровнем газа в сосуде цистерны, открывая время от времени вентиль контроля уровня верхнего налива с маховиком зеленого цвета 2 (см. рис. 2). Налив вести до появления из вентиля жидкости.

При приемке налитых цистерн необходимо проверить правильность их наполнения.

При правильном наполнении из вентиля контроля предельного уровня налива с маховиком красного цвета 3 (см. рис. 2) должен выходить газ (паровая фаза сжиженного газа), а из вентиля контроля уровня верхнего налива с маховиком зеленого цвета 2 - жидкость.

Появление из вентиля 3 жидкости указывает на переполнение цистерн, а отсутствие выхода жидкости из вентиля 2 указывает на недолив цистерн.

Из переполненных цистерн часть продукта должна быть слита, при этом, контролируя уровень налива, вентиль 3следует держать открытым около 30 с во избежание получения искаженных показаний. В этом случае жидкость, задержавшаяся в трубке от предыдущего измерения, будет полностью удалена.

В случае обнаружения недолива цистерны завод-поставщик (изготовитель) обязан наполнить цистерну до уровня верхнего налива (вентиль 2).

Максимальная степень наполнения цистерн сжиженными газами не должна превышать 85 %объема сосуда цистерны.

После проверки правильности наполнения сосуда цистерны работники завода-поставщика (изготовителя) должны:

Ø закрыть сливо-наливные, уравнительный и контрольные вентили и отсоединить устройство слива-налива (или рукава);

Ø проверить на герметичность запорную и предохранительную арматуру;

Ø заглушить сливо-наливные и уравнительный вентили и опломбировать их;

Ø навернуть заглушки на штуцеры контрольных и дренажного вентилей;

Ø закрыть арматуру колпаком и, закрепив его, опломбировать.

На каждую цистерну, наполненную сжиженным газом, завод-поставщик (изготовитель) выдает паспорт, удостоверяющий соответствие качества продукта требованиям госта или технических условий. Паспорт должен содержать:

Ø наименование завода-поставщика (изготовителя), его местонахождение или условное наименование, его товарный знак;

Ø наименование продукта и его марку;

Ø номер госта или технических условий;

Ø фракционный состав по ГОСТу или техническим условиям и фактический;

Ø дату проведения анализа;

Ø массу продукта, т;

Ø температуру продукта, °С;

Ø железнодорожный номер цистерны.

При перевозке сжиженных газов маршрутами по одной накладной паспорт должен быть приложен не менее чем в пяти экземплярах.

Количество залитого в цистерну продукта определяется заводом-поставщиком (изготовителем).

Дата добавления: 2016-12-16; просмотров: 9452;