Сливо – наливные операции

Для проведения операций по сливу и наливу железнодорожных цистерн на нефтебазах оборудуются сливо-наливные эстакады, оборудованные сливо-наливными устройствами, подводящими трубопроводами с коллекторами, насосами и другим оборудованием, позволяющим принимать цистерны всех типов.

Нефтегрузовые операции на эстакадах могут проводиться одновременно с несколькими или одиночными цистернами, причем часто применять закрытый и открытый способы слива и налива цистерн.

К закрытому способу слива и налива нефтепродуктов относится такой способ, который применяют только при полной герметизации технологического оборудования и приборов, соединяющих цистерны с приемораздаточными трубопроводами. При такой системе герметизации исключается возможность контакта струи перекачиваемого нефтепродукта с атмосферным воздухом. Достоинством такого способа является и то, что сокращаются или даже исключаются потери нефтепродуктов от испарения и проливов, а также снижается пожароопасность.

К открытому способу слива и налива цистерн относится способ, при котором отсутствует полная герметизация оборудования и наблюдается разбрызгивание нефтепродукта.

В связи с требованиями противопожарной безопасности слив и налив нефтепродуктов с температурой вспышки до 61°С (т.е. легковоспламеняющиеся нефтепродукты) должен осуществляться закрытым способом. Мазуты, масла и высоковязкие нефтепродукты допускается сливать и наливать открытым способом.

При эксплуатации нефтебазового хозяйства используются, в основном, следующие способы слива и налива нефтепродуктов:

ü слив нефтепродуктов из железнодорожных цистерн через горловину цистерн (верхний слив цистерны);

ü слив нефтепродуктов через нижние сливные приборы (нижний слив);

ü налив нефтепродуктов в ж.д. цистерны через горловины (верхний налив);

ü слив нефтепродуктов из ж.д. цистерн через нижние сливные приборы в желоб или емкость, расположенные непосредственно под рельсами или вдоль них (межрельсовый слив цистерн).

Верхний слив применяется в тех случаях, когда цистерны не оборудованы приборами нижнего слива, или если приборы находятся в неисправном состоянии и их нельзя открывать при наличии нефтепродуктов в цистерне. В связи с этим на всех действующих и вновь строящихся железнодорожных сливо-наливных установках должны быть предусмотрены устройства для обеспечения как нижнего, так и верхнего слива, с учетом того, что в парке действующих железнодорожных цистерн все еще находится значительная часть цистерн, не оборудованных нижними сливными приборами, отвечающими современным требованиям.

Способ верхнего слива цистерн по сравнению со способами нижнего слива имеет более сложные условия работы, связанные с затратой значительного времени на слив (особенно при организации работ по зачистке остатков нефтепродуктов из цистерн). В летний период при высоких температурах возникают трудности при сливе бензинов с высоким давлением насыщенных паров. Быстро изнашиваются прорезиненные напорно-всасывающие рукава, требуется большая численность обслуживающего персонала.

Верхний слив нефтепродуктов обладает целым рядом недостатков по сравнению с нижним:

ü часто имеют место значительные потери от испарения;

ü частые срывы насосов при сливе продуктов с высоким значением давления насыщенных паров;

ü применение вакуумных насосов для заполнения всасывающих коммуникаций.

Верхний налив применяется в настоящее время и используется значительно чаще вследствие большей простоты, хотя также обладает большими недостатками (повышенное испарение, пожарная опасность и т.д.)

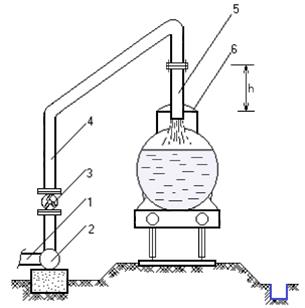

| Рис. 14. Верхний открытый налив: 1 – приемная труба; 2 – наливной коллектор; 3 – задвижка; 4 – наливной стояк; 5 – рукав; 6 – горловина |

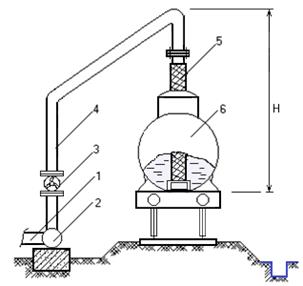

| Рис. 15. Верхний глубинный налив: 1 – приемная труба; 2 – коллектор; 3 – задвижка; 4 – стояк; 5 – рукав; 6 – цистерна; 7 – наконечник |

Существующие способы слива и налива цистерн характеризуются технологическими схемами слива и налива железнодорожных цистерн.

На рис. 14 показан верхний открытый налив нефтепродуктов. Здесь конец наливного стояка 4возвышается над горловиной у цистерны на высоту h с таким расчетом, чтобы иметь возможность конец вращающего стояка подводить к горловине. Открытый налив по такой схеме возможен, когда конец стояка имеет желоб из бензоогнестойкого материала и может быть рекомендован для налива таких нефтепродуктов, как мазут, масло и т.д.

На рис. 15 приведена схема глубинного верхнего налива железнодорожных цистерн. В этом случае на конце наливного стояка подвешивают гибкий бензостойкий рукав 5, длиной не менее 4 м.

При определении длины рукава учитывают возможные отклонения оси колпака цистерны относительно оси наливного стояка с таким расчетом, чтобы конец рукава доходил до нижней образующей цистерны. В начальный момент, налива наблюдается разбрызгивание нефтепродукта и смешение паров с атмосферным воздухом, а затем прекращается, т. к. струя нефтепродукта находится в затопленном состоянии.

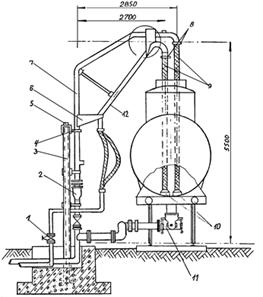

На рис. 16 показан сливо-наливной стояк для верхнего и нижнего слива и налива нефтепродуктов. Разница с предыдущей схемой заключается в том, что в цистерну при сливе продукта опускаются два рукава, рассчитанные на разную пропускную способность, что позволяет максимально выбрать остатки нефтепродукта. Кроме того, стояк дополнительно оборудован установкой нижнего слива, герметически соединенной со сливным прибором цистерны и коллектором. При этом имеется полная гарантия (при использовании УСН) в предотвращении пролива нефтепродукта, как в процессе слива из цистерны, так и после слива или налива. Это обеспечивается тем, что УСН отсоединяют от сливного патрубка цистерны и убирают из-под цистерны поворотом в нерабочее положение только после того, как цистерна будет полностью освобождена от нефтепродукта и клапан сливного прибора будет поставлен в положение «закрыто». При эксплуатации УСНПП приведенная схема может быть использована для слива и налива вязких нефтепродуктов с путевым подогревом.

Рис. 16. Сливо-наливной стояк для верхнего и нижнего слива и налива нефтепродуктов: 1 - вентиль; 2 – поворотное устройство с сальниковой набивкой; 3 – опорная стойка; 4 – хомут; 5 – стопор-ограничитель; 6 – косынка; 7 – стояк; 8 – соединение шланга со стояком; 9 – шланг (рукав); 10 – наконечник; 11 – установка нижнего слива; 12 – зачистной трубопровод

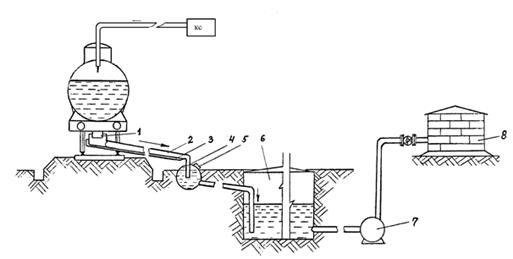

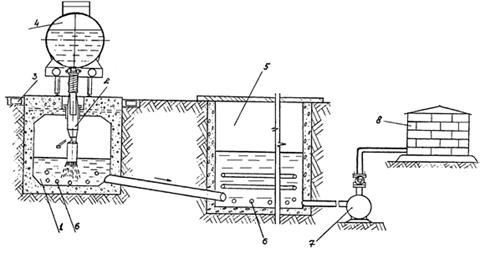

Схема нижнего слива через сливное устройство цистерны приведена на рис. 17. Слив происходит самотеком при помощи передвижного лотка легкой конструкции. Верхний конец лотка 2 подводится под сливной прибор 1 (типа СПГ) цистерны, а нижний конец – в боковой коллектор 4 и далее в нулевой резервуар 6, объем которого должен составлять 50¸100% суммарного объема принимаемых на эстакаде цистерн. При необходимости подогрева сливаемого нефтепродукта могут быть использованы передвижные лотки 2 с паровой рубашкой 3 или электроподогревом. Для уменьшения времени слива нефтепродукта в цистерне может быть создано повышенное избыточное давление с помощью компрессорной станции (КС).

Из недостатков схемы можно отметить то, что описанный способ является открытым и применяется только для слива тёмных нефтепродуктов.

Рис. 17. Схема слива тёмных нефтепродуктов: 1 – сливной прибор; 2 – переносной сливной лоток; 3 – паровая рубашка; 4 – коллектор с паровым спутником; 5 – крышка; 6 – нулевой резервуар; 7 – насос; 8 – резервуар

Более совершенной следует считать схему, приведенную на рис. 18, где показан закрытый прямоточный слив нефтепродуктов в межрельсовый желоб с боковой емкостью или емкостью, расположенной непосредственно под рельсами.

Сливной желоб круглого или прямоугольного сечения делается из листовой стали или железобетона. Желоб обычно укладывают с уклоном ко дну равным 0,005÷0,007 к отводным трубам. Отводные трубы укладываются с уклоном не менее 0,02 к приемным резервуарам и оборудуются гидрозатвором. Нулевой резервуар и желоб, предназначенные для слива нефти и нефтепродуктов, выполняют те же функции, что и обычные резервуары, т.е. прием нефти, ее хранение и последующую откачку. В нулевом резервуаре происходят те же большие и малые дыхания, как во всех наземных резервуарах. Потому все нулевые резервуары оборудуют отводными газо-воздушными трубопроводами, в конце которых устанавливают дыхательную арматуру.

Рис. 18. Межрельсовый слив темных нефтепродуктов: 1 – межрельсовый желоб; 2 – сливное устройство; 3 – канализационный лоток; 4 – цистерна; 5 – железобетонный нулевой резервуар; 6 – паровые змеевики; 7 – насос; 8 – резервуар

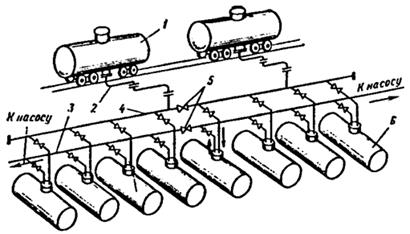

Слив масел, вследствие исключительной ценности их свойств требует выполнения особых требований и может производиться открытым и закрытым способами. В обоих случаях масла сливают в нулевые резервуары. В зависимости от расположения резервуаров и их специализации по отдельным сортам масел железнодорожные цистерны для слива устанавливают против соответствующего горизонтального резервуара. На рис. 19 приводится схема слива масел с группой подземных резервуаров и двумя установками нижнего слива. По этой схеме обеспечивается одновременный слив масел двух сортов или поочередно нескольких сортов в зависимости от числа подземных резервуаров, установленных у эстакады. Здесь закрытый слив осуществляется через сливной коллектор 4, разделенный на две части задвижкой 5. Обе части сливного коллектора соединены со всеми подземными резервуарами и установками нижнего слива 2. Данная схема позволяет сливать масло любого сорта, любой установкой нижнего слива и в любой резервуар. Кроме того, можно обеспечить последовательный слив различных масел без их смешения и самотеком освобождать сливные коллектора от остатков масла.

Рис. 19. Технологическая схема слива масел: 1 - железнодорожная цистерна; 2 – устройство нижнего слива; 3 – коллектор для слива масел из подземного резервуара при помощи насоса; 4 – коллектор для слива масла из железнодорожной цистерны; 5 – задвижки; 6 – горизонтальный резервуар

Сливо-наливные операции на эстакадах могут производиться одновременно с несколькими или одиночными цистернами.

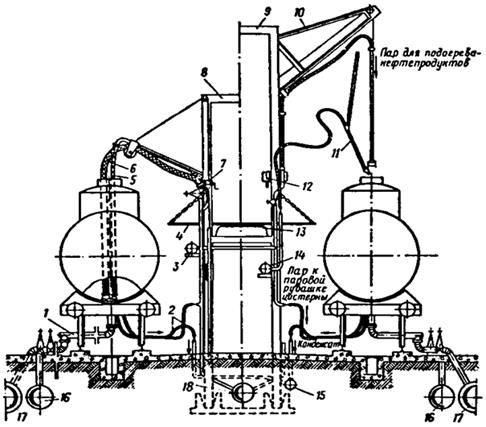

На рис. 20 в качестве примера показано оборудование двухсторонних эстакад для маршрутного слива нефтей, дизельного топлива и мазута.

Рис. 20. Эстакада для маршрутного слива нефти и дизельного топлива: 1 – сливное устройство; 2 – рукава для подачи пара и отвода конденсата; 3 – коллектор пара; 4 – откидной мостик; 5 – рукав для зачистки; 6 – сливной рукав; 7 – подъемно-поворотное устройство; 8 и 9 – рамы; 10 – укосина; 11 – аппарат гидравлического размыва; 12 – лебедка; 13 – плита; 14 – коллектор подогретой нефти; 15 – коллектор конденсата; 16 – труба нижнего слива дизельного топлива; 17 – труба слива нефти; 18 – труба верхнего слива дизельного топлива.

Маршрутный слив и налив нефтепродуктов на эстакадах двухстороннего типа принципиально не отличается от слива и налива на односторонних эстакадах. Коллектора могут располагаться либо под землей или в желобах, либо сооружаться над землей на эстакаде.

Если на нефтебазу поступают цистерны с одинаковой длиной 12 м, то сливо-наливные устройства устанавливают с технологическим шагом, равным 12 м. Под технологическим шагом здесь понимается расстояние между двумя ближайшими друг к другу сливо-наливными установками, установленными вдоль эстакады. При приеме на эстакаде цистерн различных типов и длин технологический шаг уменьшают до 6 м, т.к. несоответствие между цистернами и сливо-наливными устройствами приводит к нарушению одновременности налива или слива всего состава поданных цистерн. В этих условиях приходится поочередно проводить расцепку состава на части, а также проводить слив и налив цистерн, что вызывает непроизводительные простои.

Особые трудности встречаются при самотечном сливе нефтепродуктов с высоким значением насыщенных паров. Перекачка таких жидкостей, особенно в летнее время, сопровождается образованием газовых пробок во всасывающей линии. Условия всасывания могут быть улучшены за счет применения эжекторов, действие которых основано па передаче энергии от рабочей жидкости, истекающей с большой скоростью, к подсасываемой. Такой слив с применением насосов принято называть принудительным. Применение эжекторов позволяет не только уменьшить вакуум, но и получить в нем избыточное давление и тем самым устранить условия вскипания жидкости.

Эффективность применения схем в каждом конкретном случае рассчитывается по кпд, который определяется как отношение полезной работы к затраченной.

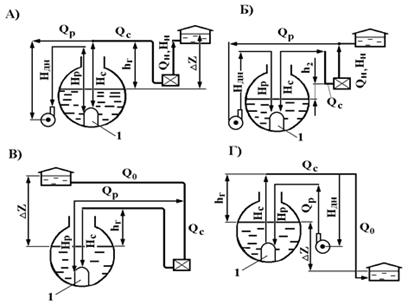

На рис. 21 представлены варианты технологических схем эжекторного слива. Схема А применяется в том случае, когда развиваемый основным насосом напор недостаточен для преодоления всех сопротивлений коммуникаций и создания в эжекторе необходимого напора Нр. В этом случае применяется дополнительный насос для питания эжектора рабочей жидкостью с характеристиками Qp и Ндн.

Если рабочий насос способен перекачать расход Qн = Qр + Qo за установленную норму времени слива, то трубопровод для подачи эжектору рабочей жидкости может быть подключен к нагнетательной линии основного насоса (схема Б).

Рис. 21. Схемы эжекторного слива нефтепродуктов из железнодорожных цистерн: Hp, Qp – напор и расход рабочей жидкости; QH, HH – расход и напор основного насоса; Qo – расчетный расход; Qc, Hc – расход и напор после эжектора; HДН – напор дополнительного насоса; hг – гидростатические потери напора.

По схеме В требуется только основной насос, развиваемый напор которого Нн должен быть больше всех потерь на напора в коммуникациях и расход насоса должен быть больше (Qн + Qo).

По схеме Г эжектор сам перекачивает нефтепродукт из цистерны в резервуар с расчетной производительностью, а насос используется только для подачи рабочей жидкости на эжекцию. Очевидно, последняя схема целесообразна при незначительных гидравлических потерях напора в нагнетательной линии (например, резервуарный парк расположен значительно ниже эстакады).

Принудительный слив нефтепродуктов может осуществляться, например, с помощью погружных насосов или за счет создания в цистерне избыточного давления, как показано на рис. 22. Для осуществления сифонного слива (рис. 22, а) необходимо предварительно заполнить нефтепродуктом сливной стояк. Для этого обычно используются вакуум-насосы, которые при сливе одиночных цистерн устанавливаются прямо на стояке. При маршрутном сливе верхнюю часть стояка подсоединяют к вакуум-коллектору.

При верхнем сливе цистерн центробежными насосами или самотеком установка дополнительно поршневого вакуум-насоса необходима не только для заполнения стояка и всасывающих трубопроводов. Практика показывает, что в процессе слива, когда уровень взлива в цистерне становится низким и сливаемая жидкость не успевает подтекать к приемному рукаву, у его конца образуется воздушная воронка. Воздух из нее проскальзывает во всасывающий трубопровод и в нем образуется воздушная пробка, приводящая к разрыву сплошности потока жидкости и срыву работы насоса. Это означает окончание «газовой» операции и переход на операцию зачистки-удалению остатков груза. Зачистка цистерн наиболее эффективна поршневыми насосами.

Слив под избыточным давлением (рис. 22,б) применяют для сокращения времени слива. При этом способе в котле вагона-цистерны под поверхностью нефтепродукта создают давление, не превышающее 0,05 МПа. Люк колпака цистерны закрывают герметичной специальной крышкой со штуцером для подачи сжатого воздуха. Данный способ слива характеризуется более низким значением потерь нефтепродуктов от испарения.

Верхний слив при помощи погружных насосов (рис. 22,в), смонтированных на конце отпускного трубопровода или гибкого шланга, обладает практически теми же достоинствами, что и слив при помощи эжектора.

|

Рис. 22. Схемы слива светлых нефтепродуктов из железнодорожных цистерн: а) – сифонный слив; б) – верхний и нижний сливы под избыточным давлением; в) – верхний слив при помощи погружного насоса. 1 – цистерна; 2 – сливной стояк; 3 – резервуар; 4 – вакуум-насос; 5 – насос; 6 – погружной насос; 7 – компрессор; 8 – вакуум-коллектор

На рис. 23,а показана схема самотечного налива при благоприятном рельефе местности. Схема принудительного верхнего налива при помощи насосов представлена на рис. 23,б.

Налив через буферную ёмкость представляет комбинацию первых двух способов и применяется на нефтебазах при отпуске большого ассортимента нефтепродуктов, позволяет сократить насосный парк нефтебазы, т.н. после заполнения промежуточной (буферной) емкости часть операции осуществляется самотеком.

|

Рис. 23. Технологические схемы налива нефтепродуктов: А – верхний налив самотеком; Б - верхний налив с помощью насоса; В - верхний налив через буферную емкость; Г – верхний и нижний налив с помощью насоса и через буферную емкость

На крупных нефтебазах практикуется универсальные технологические схемы слива и налива нефтепродуктов, как, например, предложены на рис. 24.

|

Рис. 24. Комбинированный слив-налив железнодорожных цистерн: 1 – стояк; 2 – цистерна; 3 – коллектор сливо-наливной; 4 – нулевой резервуар; 5 – насос; 6 – резервуары; 7 – вакуум-коллектор

Схема предусматривает выполнение следующих операций:

1 – слив через верхний колпак или нижний прибор в нулевой резервуар;

2 – слив через верхний клапан или нижний прибор в резервуары, причем как с использованием насоса, так и без него;

3 – откачка нефтепродукта из нулевого резервуара в приемный резервуар;

4 – выполнение операций I и 3 одновременно;

5 – заполнение всасывающего трубопровода и стояка жидкостью из приемного резервуара.

6 – налив цистерн с помощью насоса или самотеком (за счет разницы геодезических отметок уровня в цистерне и резервуаре).

Незначительные изменения в схеме могут позволить осуществлять еще дополнительно внутрибазовую перекачку, слив и налив темных нефтепродуктов и т.д. Наиболее удачной технологической схемой слива и налива следует считать схему, обеспечивающую проведение максимально-возможного числа операций при минимуме максимальных затрат. На правильный выбор схемы влияют не только экономические показатели (расходы на строительство и эксплуатацию), а также такие, как простой цистерн, удобство эксплуатации, потери нефтепродукта от утечек и испарения, пожароопасность, число коллекторов, длина эстакады. Но в любом случае системы слива и налива должны быть спроектированы и эксплуатироваться в соответствии с нормами на проектирование и правилами технической эксплуатации.

Дата добавления: 2016-12-16; просмотров: 17007;