Вертикальные цилиндрические резервуары

Цилиндрические резервуары являются наиболее распространёнными для хранения нефтепродуктов, относительно просты в изготовлении и наиболее экономичны по стоимости. Различают:

- вертикальные цилиндрические резервуары низкого и высокого давления, с пространственными днищами (применяются как отстойники), с плавающими крышами и понтонами;

- горизонтальные цилиндрические резервуары высокого и низкого давления, наземные и подземные.

Цилиндрические резервуары представляют собой сварную конструкцию из стальных листов.

Вертикальные цилиндрические резервуары низкого давления. Избыточное давление в таких резервуарах мало отличается от атмосферного, поэтому их корпус рассчитывается на гидростатическое давление, вызывающее растягивающее усилие, равное весу столба жидкости над рассматриваемым сечением.

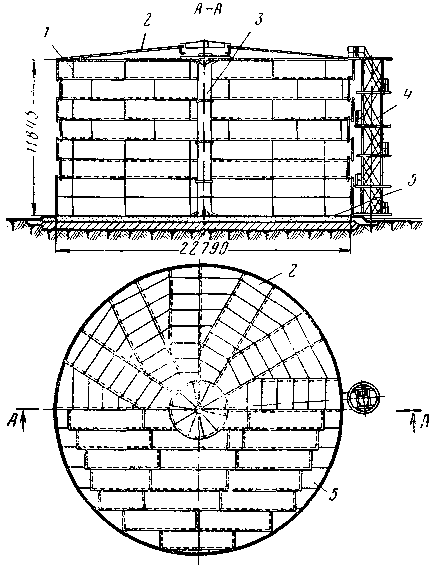

Для восприятия ветровой нагрузки, превышающей 30 Па, корпус резервуара должен быть усилен кольцами жёсткости. Покрытие резервуара коническое с уклоном 1:20. Вследствие трудоёмкости изготовления и монтажа конической крышки, несущие конструкции которой состоят из ферм, прогонов, радиальных балок и связей, разработана и применяется кровля, собираемая из крупноразмерных щитов заводского изготовления. Щиты представляют собой каркас из прокатных двутавров и швеллеров, к которому приварен листовой настил толщиной 2,5 мм. В середине резервуара щиты опираются на оголовок центральной стойки. На рис. 9.1.1 представлена типовая конструкция резервуара со щитовой кровлей, рулонным корпусом и днищем, а в табл. 9.1.1 приведены их основные данные. Днище резервуара сварное, расположено на песчаной подушке и имеет уклон от центра к периферии, равный 2%. Уклон днища необходим для стока и удаления подтоварной воды.

Таблица 9.1.1.Основные данные типовых стальных вертикальных резервуаров (РВС) объёмом 100-5000 м3 со щитовой крышей.

| Марка резервуара | Фактический объём, м3 | Внутренний D нижнего пояса, мм | Высота корпуса, мм | Число поясов | Число щитков кровли | Масса резервуара, кг | ||

| с лестницей | На 1 м3 | |||||||

| РВС-5000 | 18,7 | |||||||

| РВС-3000 | 18,9 | |||||||

| РВС-2000 | 20,1 | |||||||

| РВС-1000 | 23,8 | |||||||

| РВС-700 | 24,3 | |||||||

| РВС-400 | 30,2 | |||||||

| РВС-300 | 33,5 | |||||||

| РВС-200 | 36,0 | |||||||

| РВС-100 | 47,2 | |||||||

Фактический объём этих резервуаров определяется по внутреннему диаметру нижнего пояса и высоте корпуса от поверхности днища до обушка верхнего обвязочного уголка.

Рис. 9.1.1. Стальной цилиндрический резервуар со щитовой кровлей объемом 5000 м3.

1 – корпус; 2 – покрытие; 3 – опорная стойка; 4 – лестница; 5 – днище.

Для правильной и безопасной эксплуатации наземные стальные резервуары должны иметь следующее оборудование:

Для правильной и безопасной эксплуатации наземные стальные резервуары должны иметь следующее оборудование:

Верхний световой люк – для проветривания во время ремонта и зачистки, а также для подъёма крышки хлопушки и шарнирных труб при обрыве рабочего пояса;

Замерной люк – служит для замера уровня нефтепродукта и отбора пробы из резервуара. Отбор пробы из резервуара может также осуществляться из специальных пробоотборных систем;

Пеногенератор – служит для тушения пожаров высокократной воздушной механической пеной (генератор высокократной пены ГВП). Пеногенератор стационарно укреплён на верхнем поясе резервуара, куда подаётся раствор пенообразователя. Образующаяся пена через пенокамеру специальной конструкции вводится внутрь резервуара;

Вентиляционный патрубок – устанавливается в верхней точке покрытия резервуара, в котором хранятся горючие нефтепродукты. Поперечное сечение патрубка затянуто медной сеткой, предупреждающей попадание искр внутрь резервуара;

Люк-лаз – помещается в первом поясе резервуара на высоте 700 мм (расстояние оси люка до днища), предназначен для доступа внутрь резервуара рабочих, производящих ремонт и зачистку от скопившейся на дне грязи. Люк-лаз одновременно служит для вентиляции резервуаров при производстве огневых работ, а потому расположен диаметрально противоположно световому люку. Наименьший диаметр люк-лаза 500 мм;

Подъемная труба – устанавливается на приемной трубе резервуара, предназначенного для хранения, подогрева и отстоя горючих нефтепродуктов. Подъемная труба служит для отбора нефтепродукта из верхних слоев, где он имеет наибольшую температуру и наиболее чист, и вращается вокруг шарнира. Будучи поднятой выше уровня нефтепродукта, предотвращает утечки. Подъем трубы производится специальной лебедкой, а опускание — под собственным весом. Но поднимать трубу можно до определенной высоты, так как при угле с горизонтальной плоскостью 70 – 75° она входит в угол трения и собственным весом опуститься в нижнее положение не сможет.

Водоспускное устройство – устанавливаемое на первом поясе резервуара, предназначено для периодического спуска подтоварной воды. Подтоварная вода накапливается на дне, осаждаясь из обводненных нефтей и нефтепродуктов.

Водоспускное устройство – устанавливаемое на первом поясе резервуара, предназначено для периодического спуска подтоварной воды. Подтоварная вода накапливается на дне, осаждаясь из обводненных нефтей и нефтепродуктов.

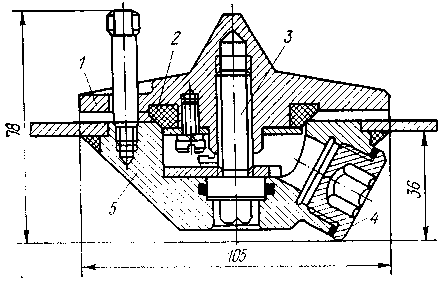

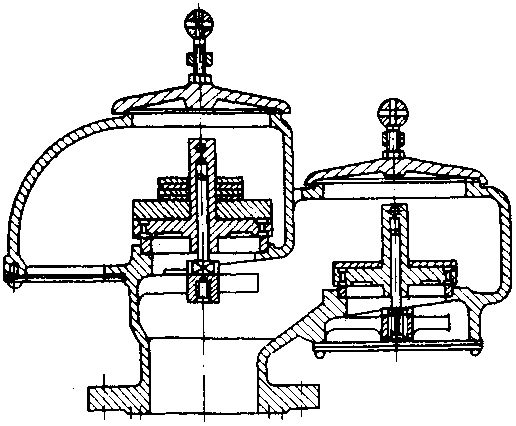

Рис. 9.1.2. Спускной клапан.

В процессе хранения нефтепродуктов в нижней части резервуара скапливается подтоварная вода, которую необходимо периодически удалять. Для этой цели используются спускные клапаны и сифонные краны. Спускной клапан, показанный на рис. 9.1.2, имеет компактную конструкцию и состоит из корпуса 5, приваренного к днищу резервуара, спускной пробки 4, ходового винта 3, тарелки 1 и уплотнительной прокладки 2. При вращении винта 3 тарелка 1 поднимается или опускается на седло клапана в зависимости от направления вращения. При выпуске подтоварной воды необходимо освободить выпускное отверстие от пробки 4.

Для выпуска подтоварной воды из резервуаров большого объема применяются сифонные краны с ДУ = 80 и 100 мм. Они монтируются на вертикальной стенке резервуара. Представляют собой горизонтальную трубу, проходящую через сальниковое устройство в стенке резервуара, к которой с одной стороны присоединен пробковый кран, с другой – отводное изогнутое колено с козырьком. При помощи рукоятки сифонный кран можно установить в трех положениях: нижнее – для спуска воды; нерабочее (горизонтальное) и верхнее – для промывки крана чистым продуктом во избежание замерзания в зимнее время.

Хлопушка – предотвращает утечку нефтепродукта из резервуара в случае повреждения приемо-раздаточных трубопроводов и задвижек. Если в резервуаре имеются две специализированные приемораздаточные трубы, то на нагнетательной трубе можно установить хлопушку без управления. Для обеспечения открывания хлопушки устраивают перепуск, позволяющий выравнивать давление до и после хлопушки.

Хлопушка – предотвращает утечку нефтепродукта из резервуара в случае повреждения приемо-раздаточных трубопроводов и задвижек. Если в резервуаре имеются две специализированные приемораздаточные трубы, то на нагнетательной трубе можно установить хлопушку без управления. Для обеспечения открывания хлопушки устраивают перепуск, позволяющий выравнивать давление до и после хлопушки.

Для резервуаров с понтонами и плавающими крышами используются хлопушки с управлением, встроенным в приёмо-раздаточный патрубок.

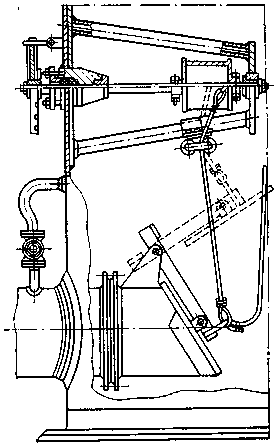

Рис. 9.1.3. Хлопушка с боковым управлением.

Хлопушки с боковым управлением (рис. 9.1.3) представляют собой расположенный внутри резервуара управляемый поворотный обратный клапан. Предназначены для отключения резервуара от приемно-раздаточной линии в случае повреждения (ремонта) трубопровода или запорной арматуры. В отличие от обыкновенного обратного клапана, хлопушка не создает постоянного гидравлического сопротивления, так как затвор из зоны потока выводится принудительно.

Хлопушки с боковым управлением (рис. 9.1.3) представляют собой расположенный внутри резервуара управляемый поворотный обратный клапан. Предназначены для отключения резервуара от приемно-раздаточной линии в случае повреждения (ремонта) трубопровода или запорной арматуры. В отличие от обыкновенного обратного клапана, хлопушка не создает постоянного гидравлического сопротивления, так как затвор из зоны потока выводится принудительно.

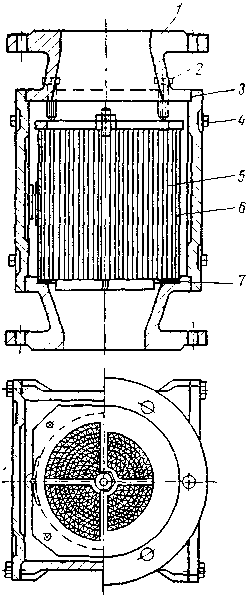

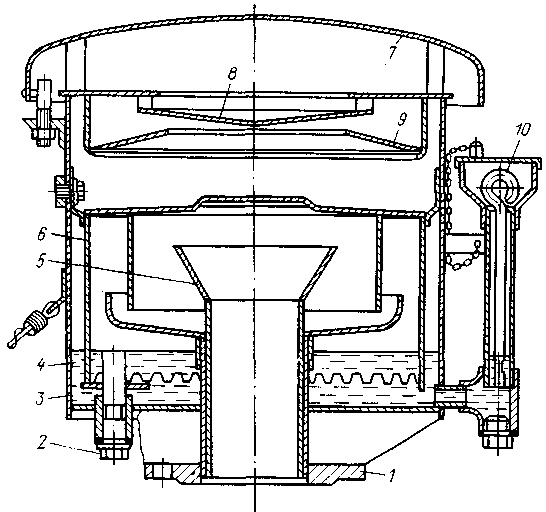

Рис. 9.1.4. Огневой предохранитель.

1 – фланец; 2 – прижимной болт; 3 – корпус; 4 – крепежный болт; 5 – кассета; 6 – кожух; 7 – уплотняющая прокладка.

К приемному патрубку трубы, входящему в резервуар, присоединяется корпус хлопушки с наклонным седлом и захлопкой, шарнирно подвешенной к корпусу хлопушки. Подъем и опускание захлопки производится с помощью троса, наматывающегося на барабан при вращении вала барабана. Вал проходит через сальниковое устройство в стенке резервура и снабжен маховиком для ручного управления. Хлопушки с Ду ≥350 мм снабжаются электроприводом.

Огневые предохранители – препятствуют проникновению внутрь резервуара огня и искр через дыхательные клапаны, их устанавливают под дыхательными клапанами. Принцип действия основан на том, что пламя или искра не способны проникнуть внутрь резервуара через отверстия малого сечения в условиях интенсивного теплоотвода.

На рис. 9.1.4 изображен стандартный огневой предохранитель с круглой фольговой кассетой, состоящей из свитых в спираль гофрированной и плоской лент из алюминиевой фольги, образующих несколько параллельных каналов. Эти заградители пламени обладают малым гидравлическим сопротивлением роп и наиболее устойчивы против обледенения.

Дыхательные клапаны – Под действием непрерывного изменения температуры окружающего воздуха непрерывно меняются объемы жидкости и воздуха внутри емкости. Кроме того, при изменении температуры из жидкости может выделяться растворенный в ней воздух или, наоборот, растворяться воздух, находящийся в емкости. Чтобы избежать образования повышенного давления воздуха или вакуума, необходимо в зависимости от создавшихся условий выпускать избыточное количество воздуха или впускать его из окружающей атмосферы, тем самым равнять внутреннее давление с наружным.

Таким образом происходит «малое дыхание». «Большое дыхание» имеет место при больших изменениях объема жидкости, вызываемых ее поступлением или расходом. Соединить резервуары непосредственно с атмосферой при помощи открытой трубы во многих случаях нецелесообразно, а иногда и недопустимо, во избежание испарения больших количеств жидкости (бензин, керосин). В связи с этим на резервуарах и цистернах большого объема устанавливаются дыхательные клапаны, впускающие и выпускающие воздух в зависимости от его давления в резервуаре.

Рис. 9.1.5. Дыхательный клапан.

В дыхательном клапане (рис. 9.1.5) конструктивно объединены два предохранительных клапана, действие которых направлено в противоположные стороны. Оба клапана имеют вид действия НЗ (нормально закрыт), но один из них соединен с воздушным пространством резервуара подклапанной полостью, другой – надклапанной. Соответственно один клапан открывается при превышении внутреннего давления над наружным, другой – при превышении внешнего над внутренним. Таким образом, в обычных условиях оба клапана закрыты и лишь при разности внутреннего и внешнего давления один из клапанов открывается. Выпуск избыточного воздуха может производиться в открытое пространство или в соответствующую емкость.

Основной задачей в процессе эксплуатации дыхательных клапанов является поддержание их запорных органов в работоспособном состоянии. Наибольшее внимание должно быть уделено обеспечению условий, при которых клапаны не примерзали бы к седлам в зимнее время года. Существует ряд конструкций, предусматривающих меры против примерзания. В основном это применение незамерзающей жидкости в уплотнении запорного органа. Клапан давления и клапан вакуума должны открываться при заданных изменениях давления внутри резервуара. Так, для некоторых резервуаров принимают максимальное избыточное давление 2,5 кПа и максимальный вакуум 1,5 кПа. Для этих условий могут применяться дыхательные клапаны типа КД с ДУ ≤ 350 мм в различном исполнении по началу подъема золотника при давлении и вакууме.

Работа дыхательных клапанов должна периодически проверяться, т.к. при длительном бездействии тарелка клапана прилипает к уплотнительному кольцу седла, в связи с чем повышается давление открытия.

Параллельно дыхательным клапанам устанавливаются предохранительные клапаны или гидравлические затворы. Они предназначены для выпуска паров и воздуха в случае возникновения повышенного давления. На стационарных резервуарах часто устанавливаются гидравлические затворы, принцип действия которых основан на том, что воздушное пространство резервуара соединяется патрубком с наружным пространством через масляную ванну, которая разъединяет их. На рис. 9.1.6 показан гидравлический затвор типа КПСА. Нижняя часть конструкции заполнена маслом. Гидравлический затвор рассчитан на срабатывание при избыточном давлении 2 кПа и вакууме 0,3 кПа.

Параллельно дыхательным клапанам устанавливаются предохранительные клапаны или гидравлические затворы. Они предназначены для выпуска паров и воздуха в случае возникновения повышенного давления. На стационарных резервуарах часто устанавливаются гидравлические затворы, принцип действия которых основан на том, что воздушное пространство резервуара соединяется патрубком с наружным пространством через масляную ванну, которая разъединяет их. На рис. 9.1.6 показан гидравлический затвор типа КПСА. Нижняя часть конструкции заполнена маслом. Гидравлический затвор рассчитан на срабатывание при избыточном давлении 2 кПа и вакууме 0,3 кПа.

Рис. 9.1.6. Гидравлический предохранитель типа КПСА.

1 – приемный патрубок; 2 – пробка; 3 – корпус; 4 – масло; 5 – насадка; 6 – колпак; 7 – крышка; 8 – конус; 9 – перегородка; 10 – указатель уровня масла.

При повышении давления в обслуживаемом резервуаре паровоздушная смесь вытесняет масло из средней части в кольцевое пространство до тех пор, пока уровень масла не достигнет зубчатого края колоколообразного цилиндра, после чего паровоздушная смесь начинает выходить в атмосферу. Нижний край сделан зубчатым для более спокойного прохода паровоздушной смеси или воздуха и спокойной работы клапана.

В верхней части конструкции предусмотрена крышка с отражателем. В процессе эксплуатации должен поддерживаться необходимый уровень масла. Контроль уровня производится с помощью щупа, находящегося в специальной трубке, снабженной спускной пробкой.

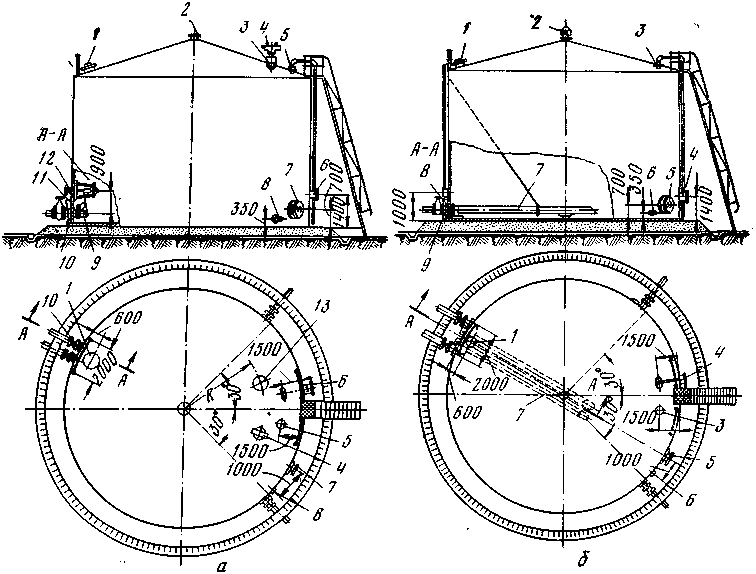

Рис. 9.1.7. Схема расположения оборудования на вертикальном стальном резервуаре.

· а – для хранения маловязких нефтепродуктов: 1 – верхний световой люк, 2 – вентиляционный патрубок, 3 – огневой предохранитель, 4 – основной механический дыхательный клапан, 5 – замерный люк, 6 – уровнемер, 7 – нижний люк-лаз, 8 – водоспускной кран, 9 – хлопушка, 10 – грузовой патрубок, 11 – перепускное устройство, 12 – подъемник хлопушки, 13 – предохранительный гидравлический дыхательный клапан;

· б – для хранения высоковязких нефтепродуктов: 1 – верхний световой люк, 2 – вентиляционный патрубок, 3 – замерный люк, 4 – уровнемер, 5 – нижний люк-лаз, 6 – водоспускной кран, 7 – шарнирная подъемная труба, в – перепускное устройство, 9 – грузовой патрубок.

Точный и своевременный учет нефтепродуктов в резервуарных парках при операциях приема, хранения и реализации имеет весьма важное значение. В настоящее время учет нефтепродуктов на нефтебазах и в резервуарных парках производится тремя методами: весовым, объемно-весовым и объемным.

При весовом методе вес определяется взвешиванием затаренного нефтепродукта на специальных рычажных весах. Для определения веса нефтепродукта, налитого в автоцистерну, служат автомобильные весы.

Объемно-весовой метод применяется при определении веса больших количеств нефтепродуктов, хранимых в резервуарах. По этому методу с помощью специальных измерительных приборов и калибровочных таблиц определяют объем нефтепродукта в резервуаре, а также плотность при температуре замера.

Объемный метод широко применяется при отпуске мелких партий нефтепродуктов через заправочные колонки. Количество нефтепродукта измеряется в единицах объема.

Для быстрого и оперативного определения объема нефтепродукта в резервуаре надо иметь замерную таблицу, в которой указаны значения удельных объемов по высоте (обычно через 1 см). Существует несколько способов составления калибровочных таблиц емкостей:

1. с помощью мерного резервуара, из которого перекачивают определенный (замеренный) объем воды, одновременно измеряя изменение высоты уровня в калибруемой емкости;

2. при заполнении резервуара водой, закачиваемой насосом через объемный расходомер с известной шкалой погрешности;

3. путем непосредственного обмера резервуаров.

Если первые два способа в основном используют для калибровки емкостей сложной формы (танки нефтеналивных судов, подземные емкости и другие), то третий способ применяют для резервуаров правильной геометрической формы (цилиндрические, шаровые, конические емкости).

Калибровку вертикальных цилиндрических резервуаров производят путем измерения высоты Н и внутреннего диаметра каждого пояса D.

Для измерения уровня нефтепродуктов в емкостях применяются приборы различных типов. Наиболее старый и простой способ измерения уровня в резервуарах большой ёмкости – применение мерной стальной ленты с миллиметровыми делениями, к концу которой подвешен тяжёлый лот. В железнодорожных цистернах, горизонтальных резервуарах и в других ёмкостях малой высоты уровень нефтепродуктов определяют при помощи метрштоков – тонкостенных алюминиевых труб диаметром 25 мм, длиной 3-3,5 м складной и телескопической конструкции.

На сегодня имеются более совершенные методы измерения уровня нефтепродуктов, в которых используется способность веществ отражать сигналы, посланные специальными датчиками, с дальнейшей их обработкой и преобразованием в электронный формат.

Дата добавления: 2016-12-16; просмотров: 8356;