КОНТРОЛЬ И АВТОМАТИЗАЦИЯ РАБОТЫ ректификации.

В реализации процесса ректификации значительную, если не основную, роль играет система контроля и автоматизации технологического процесса ректификации. Эта система включает следующие компоненты:

· комплекс измерительных средств (приборов), фиксирующих значения важнейших параметров работы всех технологических аппаратов;

· комплекс локальных средств регулирования и автоматического поддержания на заданном уровне значений параметров, определяющих нормальную и безопасную работу оборудования и технологии в целом;

· щит (блок) управления установки, концентрирующий информацию по двум предыдущим компонентам системы и выдающий с помощью персонала или ЭВМ необходимые команды этим системам;

· централизованную систему управления работой установки в целом на базе микропроцессорной техники, оптимизирующую технологические параметры отдельных ее блоков и обеспечивающую стабильную выработку продуктов заданного качества.

К числу важнейших параметров технологического процесса ректификации на установках переработки сырья относятся: температура, расход потоков (количество), давление (перепад давлений), уровень жидкости (или раздела жидких фаз), параметры машин с приводом от электродвигателей, обслуживающих процесс (напряжение, ток), параметры качества исходного сырья (нефти) и получаемых нефтепродуктов (плотность, вязкость, температура вспышки и др.).

В схемах автоматизации и мнемосхемах щитов управления все эти параметры имеют общепринятые обозначения, которые приведены ниже:

| Параметр | Обозначения | Функции | Обозначения | Уточняющие обозначения | Обозначения |

| Плотность | D | Показания (индикация) | I | Разность (перепад) | d |

| Расход | F | ||||

| Температура | T | Регистрация | R | Соотношение (дробь) | f |

| Давление | P | Регулирование | C | ||

| Уровень | L | Сигнализация | A | Суммирование по времени | g |

| Вязкость | V | Включение-отключение (переключение) | S | ||

| Электрические величины | E | ||||

| Состав (концентрация) | Q | Ручное воздействие | H |

Обозначения на схеме пишутся в кружке (в верхней его половине), причем если измерение производится по месту установки измерительного средства (термопары, манометра и т.д.) то обозначения не подчеркиваются линией, а в тех случаях, когда измерение передается на щит аппарата, они подчеркиваются.

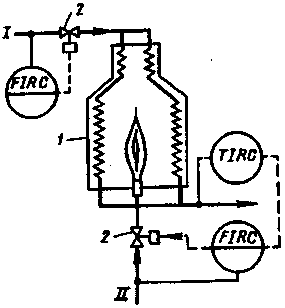

Системы регулирования важнейших параметров в режиме их стабилизации по времени (температуры, расходы, давления уровни) реализуются чаше всего с использованием достаточно простых схем и измерительных средств. На рис. 8.10.1 дана простейшая схема регулирования температуры нагрева технологического потока в трубчатой печи. Схема включает два элемента стабилизацию расхода потока на входе в печь и стабилизации его температуры на выходе из печи.

Расход потока регулируется по импульсу расходомера (диафрагмы) с передачей сигнала на исполнительный механизм клапан-регулятор расхода.

Регулирование температуры производится по импульсу от термопары, установленной на выходе потока из печи с воздействием на расход топлива, подаваемого в топку печи. Такая система обладает значительной инерцией (запаздыванием) и в большинстве случаев в ней используются корректирующие импульсы (например, по температуре дымовых газов на выходе и радиационной камеры топки печи).

Рис. 8.10.1. Схема регулирования нагрева сырья в печи:

1 – печь; 2 – регулирующие клапаны; I – нагревательный поток; II – топливо к форсункам.

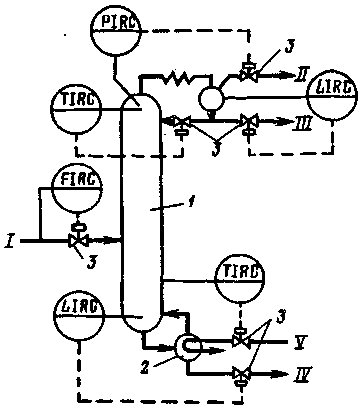

Рис. 8.10.2. Схема регулирования параметров простой ректификационной колонны:

1 – колонна; 2 – источник тепла; 3 – регулирующие клапаны: I – сырье колонны; II – отбензиненный газ; III – ректификат; IV – остаток; V – греющий теплоноситель (топливный газ).

1 – колонна; 2 – источник тепла; 3 – регулирующие клапаны: I – сырье колонны; II – отбензиненный газ; III – ректификат; IV – остаток; V – греющий теплоноситель (топливный газ).

Более сложным объектом регулирования (а тем более – автоматизации) является ректификационная колонна. На рис. 8.10.2 показан наиболее простой случай регулирования параметров ректификационной колонны, разделяющей сырье на два продукта – верхний (ректификат) и нижний (остаток) и имеющей подвод тепла внизу через источник тепла. Примерами таких колонн являются колонны стабилизации и вторичной перегонки бензина.

Более сложным объектом регулирования (а тем более – автоматизации) является ректификационная колонна. На рис. 8.10.2 показан наиболее простой случай регулирования параметров ректификационной колонны, разделяющей сырье на два продукта – верхний (ректификат) и нижний (остаток) и имеющей подвод тепла внизу через источник тепла. Примерами таких колонн являются колонны стабилизации и вторичной перегонки бензина.

Три параметра регулируются на верху колонны. Температура паров, уходящих сверху колонны (и, соответственно, температура конца кипения ректификата), регулируется расходом орошения, т.е. изменением кратности орошения (флегмовое число). Если эту температуру необходимо поддерживать стабильной, то система регулирования любое колебание температуры паров устраняет изменением подачи орошения: при повышении температуры от заданной увеличивает подачу орошения, и наоборот.

В некоторых случаях наряду с температурой паров на верху колонны контролируется и регулируется их состав (например, углеводородный состав паров сверху колонны стабилизации бензина с помощью хроматографа). В этом случае сигнал к исполнительному механизму на подаче орошения поступает от хроматографа в зависимости от концентрации нежелательных углеводородов (например, пентанов) в парах.

Давление на верху колонны поддерживается регулированием сброса газов из сепаратора (рефлюксной ёмкости), а уровень жидкой фазы в последнем поддерживается регулированием её откачки. По такому же принципу регулируется постоянство уровня внизу колонны.

Качество остатка колонны (по температуре начала кипения или примесям легкокипящих углеводородов) регулируется изменением интенсивности теплоподвода в трубчатой печи путем уменьшения или увеличения подачи в него теплоносителя (топливного газа). Импульсом для этого обычно является температура на одной из нижних тарелок колонны (температура в кубовой части колонны) или сигнал хроматографа на потоке откачиваемого остатка. Следует заметить, что изменение теплоподвода внизу колонны изменяет тепловой баланс колонны в целом и автоматически ведет к изменению режима всей колонны. Так, например, если облегчается состав остатка колонны и система регулирования увеличивает подвод тепла в печь, одновременно должен соответственно увеличиваться отвод тепла из колонны.

С началом широкого использования в промышленности микропроцессорной техники отпала необходимость во многих регулирующих потенциометрах, и габариты пульта управления установками сократились в 4 – 5 раз. Кроме того, на большинстве современных технологических установок имеются управляющие ЭВМ, в память которых поступает вся текущая информация от первичных измерительных приборов, и с этой информацией ЭВМ работает обычно в двух режимах – в режиме советчика и в режиме оптимизации процесса. В первом случае обработанная информация выдается периодически или по вызову оператора на дисплей (или печатается) и оператор на основе ее принимает субъективное решение по корректировке режима в область его оптимизации.

Особое место в контроле работы технологических установок переработки углеводородного сырья занимает аналитический контроль качественных показателей сырья и конечных продуктов. Кроме анализаторов качества в потоках, которые используются в целях регулирования и стабилизации качественных показателей во времени, существует система периодического лабораторного контроля этих показателей. Он используется как для целей управления технологией (ее корректировки), так и для окончательной паспортизации конечных продуктов переработки углеводородного сырья.

Дата добавления: 2016-12-16; просмотров: 5251;