Основы производства ткани

Получение ткани осуществляется на ткацких предприятиях и является сложным технологическим процессом, включающим в себя, как правило, две основные стадии: 1) ткачество — получение суровой (неотделанной) ткани; 2) отделка ткани — формирование определенных потребительских свойств ткани и придание ей товарного вида. Обе стадии могут выполняться как на одном (ткацкой фабрике), так и на разных предприятиях: ткацкой (получение суровой ткани) и отделочной фабриках (отделка ткани до готового товарного вида).

В ткачестве используют однородную различного волокнистого состава и смешанную пряжу, крученые, фасонные и другие нити. В зависимости от волокнистого состава получаемые ткани подразделяют на классы: хлопчатобумажные, льняные, шерстяные и шелковые. Получение каждого класса тканей имеет свою специфику, как в процессах ткачества, так и в процессах отделки. Поэтому, как правило, ткацкие (отделочные) предприятия специализируются по выпуску тканей в соответствии с их группировкой по классам.

Основы ткачества

Ткачествомназывают процесс образования ткани из систем нитей, расположенных взаимно перпендикулярно и связанных между собой переплетением.

Система нитей, расположенных вдоль ткани, называется основой, а поперек — утком. Так как нити основы испытывают значительное натяжение и трение, то они должны быть более прочными и гладкими, чем нити утка.

Технологический процесс получения суровой (неотделанной) ткани состоит из двух основных этапов: предварительной подготовки нитей и ткачества (переплетения основных и уточных нитей).

Предварительная подготовка нитей заключается в проведении ряда специальных операций с нитями, обеспечивающих их нормальную переработку в процессе ткачества.

Для нитей основы осуществляются снование — параллельное наматывание большого числа нитей (300—640 шт.) одинаковой длины и с одинаковым натяжением на сновальный валик и шлихтование — пропитка специальным клейким составом, называемым шлихтой, для придания основе гладкости, прочности, устойчивости к трению и предупреждению обрывов в процессе ткачества; для уточных — перематывание на уточные шпули с целью получения нитей большой длины на одной паковке, очистки их от посторонних примесей и дефектов, устранения слабых мест в пряже и обрывов в процессе перемотки. Данные операции выполняются на сновальных и мотальных машинах.

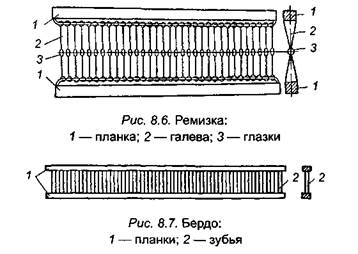

Важной операцией, способствующей в процессе ткачества подъему и опусканию в определенном порядке основных нитей, является проборка — продевание основы в глазки ремизки (рис. 8.6) и бердо (рис. 8.7).

Ремизка состоит из двух планок 1, между которыми расположены металлические или нитяные галева 2, в середине галев имеются глазки 3. Ремизки поднимают и опускают нити (пряжу) в процессе ткачества, их количество зависит от характера переплетения.

Бердо изготовляют из параллельно расположенных металлических узких пластинок (зубьев) 2, концы которых неподвижно закрепляются двумя планками 1. Бердо служит для формирования ширины и плотности ткани.

Подготовленная таким способом основа — ткацкий навой (валик) — с ремизками и бердом устанавливается на ткацком станке.

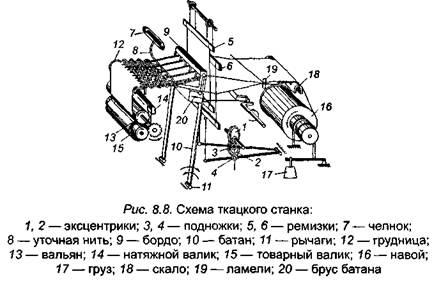

Процесс ткачества (переплетение основных и уточных нитей) осуществляется на ткацком станке (рис. 8.8). Часть нитей основы (например, четные), продетые в глазки одной ремизки, периодически поднимается, а другие нити (нечетные), продетые в глазки другой ремизки, опускаются. Между ними образуется зев, в него быстро пробрасывается механизмом челнок с уточной нитью, которая немедленно прибивается бердом к опушке вырабатываемой ткани. Затем ремизки с нитями основы меняют положение для следующего пробрасывания челнока с уточной нитью. В такой последовательности процесс образования ткани повторяется до конца основы. Пролет челнока через зев из одной челночной коробки в другую происходит очень быстро, через каждые 0,3 с и менее, при этом за 1 мин прокладывается 220 уточин. При выработке шерстяных тканей, наиболее широких, станок делает 100—120 ударов.

Ткацкие станки бывают различного типа: одночелночные, многочелночные и бесчелночные.

Многочелночные ткацкие станки применяют при производстве тканей с утком разного волокнистого состава, неодинаковых круток и направлений крутки, разных цветов, полутора-слойных и двухслойных. В зависимости от способа питания утком различают механические и автоматические челночные станки.

Наиболее распространены ткацкие станки СТБ (станок ткацкий бесчелночный), в которых уточная нить прокладывается микрочелноком (маленькой плоской пластинкой). Производительность такого станка в 2—4 раза выше, чем обычного, кроме того, он работает бесшумно. В последние годы были созданы бесчелночные станки, в которых уточная нить прокладывается в зев с помощью капли воды или струи воздуха. Первые называются гидравлическими, вторые — пневматическими.

Для выработки тканей более сложных переплетений применяют кареточные жаккардовые станки.

Физико-механические свойства тканей, их внешний вид зависят от вида и свойств применяемых текстильных нитей и структуры ткани, которая определяется их переплетением, т.е. порядком взаимного перекрытия нитей основы нитями утка. Существует множество видов ткацких переплетений, которые подразделяют на четыре основных класса: простые, мелкоузорчатые, сложные и крупноузорчатые.

Простые переплетения применяют для выработки ткани с гладкой поверхностью без каких-либо узоров. На практике их называют основными, так как на их основе строятся другие переплетения, особенно комбинированные. К простым переплетениям относятся полотняное, саржевое, атласное.

Мелкоузорчатые переплетения подразделяют на два подкласса: производные, получаемые сочетанием двух одинаковых простых переплетений, и комбинированные, получаемые сочетанием нескольких простых переплетений. Оба подкласса образуют на ткани мелкий узор.

Сложные переплетения применяют в тех случаях, когда необходимо увеличить толщину ткани, получить разную или одинаковую лицевую и изнаночную стороны, а также ворсовую лицевую поверхность. Наиболее распространены полутораслой-ные, двухслойные, ворсовые, махровые, ажурные переплетения.

Полутораслойные переплетения образуются из трех систем нитей — из двух основ и одного утка или наоборот.

Двухслойные переплетения образуются из четырех, а иногда из пяти систем нитей — из двух основ и двух или трех утков;

получается как бы два самостоятельных слоя (полотна), соединенных уточной нитью.

Полутораслойное и двухслойное переплетения применяют для производства утолщенных тканей (драпов) и одеял с хорошими теплозащитными свойствами, лицевая сторона и изнанка которых могут быть выработаны разными переплетениями и из различных по толщине, цвету и волокнистому составу нитей.

Ворсовые применяют для получения на поверхности ткани ворсового покрова. Ворс получают путем разрезания дополнительных ворсовых нитей основы или утка. Такими переплетениями вырабатывают бархат, плюш и др.

Махровыми (петелысыми) переплетениями получают на поверхности ткани петельный ворс. Эти переплетения образуются из двух систем основных нитей и одной системы уточных. Петлистая структура придает махровым изделиям высокую влаговпитывающую способность. Махровым переплетением вырабатывают хлопчатобумажные и льняные ткани для простыней, полотенец, халатов, ковриков и др.

Ажурные переплетения состоят из одного утка и двух основ — коренной и ажурной (перевивочной). Ажурными переплетениями изготовляют легкие и прозрачные ткани для сорочек, платьев, блузок, занавесей и др.

Крупноузорчатые переплетения образуют на лицевой поверхности ткани крупный ткацкий (жаккардовый) рисунок. Эти переплетения получают на жаккардовых машинах из большого количества (от 24 до 1000 и более) нитей основы, переплетающихся различным образом. Жаккардовым переплетением вырабатывают платьевые, костюмные и пальтовые ткани разнообразных рисунков и расцветок (в небольшом количестве), шелковые ткани с эффектом гофре, с фасонным эффектом и с начесом, гобеленовые, портьерные и мебельные ткани, платки, скатерти, покрывала и махровые полотенца.

Снятая с ткацкого станка ткань называется суровьем (или суровой тканью). Из ткацкого цеха (фабрики) ее направляют в красил ьно-отд ел очный цех или на фабрику для отделки.

Отделка тканей

Отделкой тканейназывают совокупность химических и физико-механических процессов, в результате которых суровая ткань превращается в готовую.

В процессе отделки устраняются имеющиеся на суровых тканях загрязнения, а также снижается усадка, увеличивается срок службы, улучшаются эстетические и гигиенические свой-

ства тканей. Путем различных воздействий уменьшается сми-наемость и улучшаются теплозащитные свойства тканей. Они приобретают водоупорность (водоотталкивание). Из одной и той же суровой ткани в процессе отделки получают готовые ткани с неодинаковыми свойствами и различного назначения.

Характер и условия отделочных операций меняются в зависимости от строения тканей, их назначения и особенно природы пряжи или нитей, из которых они получены. Поэтому отделка тканей производится на отделочных фабриках (цехах), которые специализируются на отделке хлопчатобумажных, льняных, шерстяных, шелковых тканей и тканей из химических волокон.

Суровые ткани, поступающие на отделку в отделочный цех или на отделочную фабрику, подвергают контрольной разбраковке: шерстяные и шелковые — в количестве 100 % , а хлопчатобумажные и льняные — 10 %. Все ткани проходят физико-механические испытания в лаборатории. После этого на обоих концах тканей ставят клеймо несмываемой краской; на шерстяных тканях клеймение заменяют вышивкой. Отделывают ткани непрерывной лентой, поэтому отдельные куски сшиваются на швейных машинах.

Полный цикл отделки тканей любого ассортимента состоит из ряда самостоятельных, но взаимосвязанных этапов: предварительной отделки, крашения и узорчатой расцветки, заключительной отделки, специальной отделки.

Предварительная отделка предназначена для подготовки тканей к последующему крашению или нанесению узорчатой расцветки. Характер подготовительных операций и их количество зависит от сырьевого состава, вида сопутствующих и загрязняющих веществ на ткани. Предварительная отделка может включать в себя (в зависимости от волокнистого состава ткани) следующие операции: опаливание, расшлихтовку, отварку, карбонизацию, мерсеризацию, отбелку, валку, ворсование, ратинирование, мокрую декатировку, оживление, утяжеление, термофиксацию.

Опаливание суровой ткани различного волокнистого состава необходимо для удаления выступающих кончиков волокон, которые отрицательно влияют на крашение и набивку (печатание). Опаливание осуществляется на плитных и газовых опальных машинах.

Расшлихтовку проводят для всех видов ткани с целью удаления из суровья шлихты, нанесенной на нити основы в процессе их подготовки к ткачеству, а также загрязнений и менее устойчивых естественных примесей (пектиновых и азотистых веществ).

Отварка для хлопчатобумажных и льняных тканей осуществляется в щелочных растворах, а шелковых — в мыльных. В процессе отварки в результате омыления жиров они удаляются с волокон вместе с воскообразными и другими веществами. Отваренная ткань становится мягкой, приобретает способность смачиваться водой, что очень важно для последующих операций отделки (крашения и набивки).

Карбонизация — обработка чистошерстяных тканей 4— 5 % -ным раствором серной кислоты для очистки их от растительных примесей.

Мерсеризация — обработка хлопчатобумажных тканей при пониженной температуре концентрированным раствором едкого натра с последующей промывкой горячей и холодной водой. Мерсеризованные ткани отличаются мягкостью, шелковистостью, повышенной механической прочностью и гигроскопичностью.

Отбелка суровых тканей необходима для разрушения и обесцвечивания природной окраски волокна и придания ткани устойчивой белизны и мягкости. Отбеливают ткани, предназначенные для окраски в светлые тона и светлой печати, а также бельевые. В качестве отбеливающих веществ используют растворы окислителей: перекись водорода, гипохлорит натрия и кальция и др. Кроме химического отбеливания тканей, применяют также оптическое отбеливание с применением лейкофора, бланкофора.

Отбелка шелковых тканей проводится редко, так как природные красящие вещества удаляются при отварке. Отбелка льняных тканей затруднена, поэтому отбеливают пряжу — в четыре стадии, каждой из которых соответствует своя степень белизны.

Валка — процесс механической обработки шерстяных суконных тканей с целью их уплотнения и создания войлокооб-разного настила, полностью или частично закрывающего рисунок ткацкого переплетения. После валки ткань становится плотнее, толще, мягче, кроме того, повышаются ее теплозащитные свойства и стойкость к истиранию.

Ворсование осуществляется с целью придания тканям повышенной мягкости, пористости и улучшения теплозащитных свойств. Операция проводится на специальных ворсовальных машинах с помощью системы валиков, обтянутых игольчатой лентой. Как правило, ворсование проводят до крашения и набивки.

Ратинирование проводится на ратинирмашинах для некоторых ворсовых шерстяных суконных тканей с целью фигурного расположения ворса на их поверхности.

Мокрая декатировка — обработка гребенных и тонкосуконных тканей горячим паром и водой с целью устранения внутренних напряжений и предупреждения образования заломов при дальнейшей обработке.

Оживление проводится для тканей из натурального шелка слабыми растворами органических кислот (уксусной, молочной, муравьиной). После него ткани приобретают характерный скрип или хруст.

Утяжеление — обработка отваренного шелка некоторыми минералами (солями железа, олова, свинца, цинка и др.) и органическими соединениями (дубящими веществами). После такой обработки ткани приобретают повышенную массу, плотность, массивность.

Термофиксация проводится для тканей из синтетических волокон. Она заключается в нагревании и быстром охлаждении. Нагревание может быть выполнено кипящей водой, насыщенным водяным паром, контактным способом, горячим воздухом, инфракрасными лучами и другими способами. Ткани, прошедшие термофиксацию, практически безусадочны и устойчивы к сминанию, образованию заломов и складок.

Крашение и узорчатая расцветка тканей. Под крашением тканей понимают процесс изменения их природной окраски путем поглощения красящего вещества из раствора. Красителями называются естественные или синтетические органические соединения, способные в процессе крашения придавать тот или иной цвет волокнистым материалам. Процесс крашения состоит из четырех фаз: диффузии частичек красителя в красильной ванне в направлении к волокнистому материалу; адсорбции красителя внешней поверхностью волокна; диффузии красителя внутрь волокна; фиксации красителя волокнистым материалом.

Хлопчатобумажные ткани окрашивают следующие красители: прямые, сернистые, кубовые, азокрасители, активные, черный анилин, пигментные и др.

Льняные ткани чаще всего окрашиваются кубовыми, сернистыми, прямыми красителями.

Шерстяные ткани окрашивают кислотными, кислотно-протравными, прямыми и металлсодержащими красителями.

Крашение шелковых тканей производится теми же красителями, что и шерстяных, но фиброин шелка менее устойчив к кислотам, поэтому шелк красят чаще всего прямыми, хромовыми и реже протравными и кубовыми красителями.

Ткани из химических нитей (вискозных, медно-аммиач-ных) окрашиваются теми же красителями, что и хлопчатобу-

мажные. Ткани из ацетатных и триацетатных нитей окрашивают специально разработанными целлитоновыми красителями. Крашение синтетических волокон затруднено в связи с их низкой гигроскопичностью, поэтому окрашивают именно волокна, из которых будет получена ткань, а не ее саму. При этом используют автоклавный метод крашения, ультразвук, повышен ную температуру, вещества, вызывающие их набухание, и т.д..

Технологический процесс нанесения рисунка на ткань называется печатанием, или набивкой. Он используется для получения узорчатой расцветки на белой или окрашенной ткани. Узорчатая расцветка тканей достигается следующими способами: ручной набивкой; аэрографным способом; сетчатыми шаблонами (фотофильмпечатыо); полихроматическим способом; способом термопечати (сублистатик); на печатных машинах.

Ручная набивка осуществляется с помощью деревянных форм с рельефными рисунками. Она применяется только для набивки штучных изделий, так как малопроизводительна и дорога.

Аэрографный способ основан на нанесении красителя на ткань с помощью пульверизатора через накладные шаблоны с вырезанными узорами.

Сетчатыми шаблонами (фотофильмпечатыо) получают печатные рисунки на ткани с помощью шаблонов, которые представляют собой металлическую прямоугольную раму с натянутой на нее ситовой тканью из капрона. Поверхность сетки покрывают пленкой, оставляя свободные участки в виде определенного рисунка. Рамку шаблона кладут на раскрашиваемую ткань, наливают краску и при помощи резиновой пластины (ракли) протирают ее через сетку. Если рисунок многоцветный, то применяют столько шаблонов, сколько цветов в рисунке.

Полихроматический способ разработан концерном Ай-Си-Ай (Англия), он исключает надобность в печатных машинах и обеспечивает практически безграничное разнообразие расцветок. Крашение осуществляется рядом сопел, наносящих печатную краску на движущуюся ткань по всей ее ширине. Направление сопел, а, следовательно, и характер расцветок можно регулировать по усмотрению, так же как и цвет красок в каждом сопле.

Способ термопечати (сублистатик) заключается в переносе узора с бумаги на текстильные материалы при кратковременном термоконтакте. Предварительно на бумажную основу с помощью печатных валов наносят печатную краску, способную к сублимации. Затем на увлажненную ткань накладывается бумажная подложка с напечатанными рисунками и прижимается нагретым прессом. Испаряющийся с поверхности бумаги кра-

ситель переходит на ткань. В основном этот способ печати применяется для тканей из полиэфирных волокон.

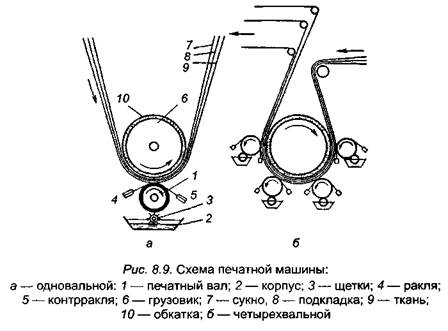

Машинное печатание осуществляется на печатных машинах (рис. 8.9, а, б). Они могут быть одновальными, если ткань окрашивается одной краской, или многовальными, если ткань окрашивается в несколько цветов. Важнейшей частью печатной машины является печатный вал, который представляет собой медный полый цилиндр, на поверхности которого выгравирован углубленный штрихами узор. По способу нанесения рисунка различают следующие виды машинной печати: прямую, вытравную и резервную.

Прямая печать — рисунок наносится на отбеленную или окрашенную в светлые тона ткань.

Вытравная печать — ткань предварительно окрашивают в один цвет гладким крашением, затем печатными валами по определенному рисунку на окрашенную ткань наносят загущен-: ные химически действующие составы (вытравку), которые обесцвечивают краситель в этих местах.

Резервная печать — на неокрашенную ткань наносят особый защитный состав-резерв, который препятствует закреплению красителя на тех местах, где он был нанесен. Обработанную таким образом ткань красят гладким крашением. При

этом резервные места не окрашиваются и получаются белые или закрашенные в другой цвет места по окрашенному фону.

Заключительная отделка тканей включает в себя ряд процессов, которые улучшают внешний вид, структуру и свойства тканей. Заключительная отделка может включать следующие основные операции: спиртовку тканей, аппретирование, шире-ние, каландрирование, подворсовку, стрижку и чистку, заключительную декатировку, фиксацию.

Спиртовка тканей — это процесс легкого отбеливания нет окрашенных участков набивных тканей.

Аппретирование заключается в обработке тканей клеящими веществами для придания им полноты на ощупь, жесткости или мягкости, гигроскопичности, уменьшения загрязняемос-ти, лучшей отстирываемости.

Ширение (выравнивание утка) — процесс придания тканям стандартной ширины и устранения перекосов. Перед ширением ткань увлажняют.

Каландрование осуществляется с целью разглаживания и уплотнения тканей, придания ей гладкой глянцевой поверхности, блеска и др. Каландры состоят из системы металлических и наборных валов.

Подворсовка проводится для хлопчатобумажных и шерстяных тканей на ворсовальных машинах с целью поднятия ворса, примятого в процессе отделочных операций.

Стрижка и чистка для шерстяных тканей проводятся на стригальных машинах для удаления с лицевой поверхности торчащих концов волокон или выравнивания по высоте начесного ворса.

Заключительная декатировка — это обработка шерстяных тканей горячим паром с целью предотвращения усадки, снятия внутренних напряжений, устранения блеска.

Фиксация — ткани из синтетических нитей проходят вторичную стабилизацию (фиксацию) путем термической обработки в натянутом состоянии.

Специальные виды отделки применяют для увеличения срока службы и улучшения эстетических и гигиенических свойств тканей. К наиболее широко применяемым специальным видам отделки тканей относятся: несмываемый аппрет, стойкое тиснение, отделка с устойчивым блеском, форниз (формирование несминаемого изделия), износостойкая, антистатическая, металлизация, водонепроницаемая, водоотталкивающая, противоусадочная, противогнилостная, противомолевая, огнеупорная и др.

Дата добавления: 2016-12-09; просмотров: 6800;