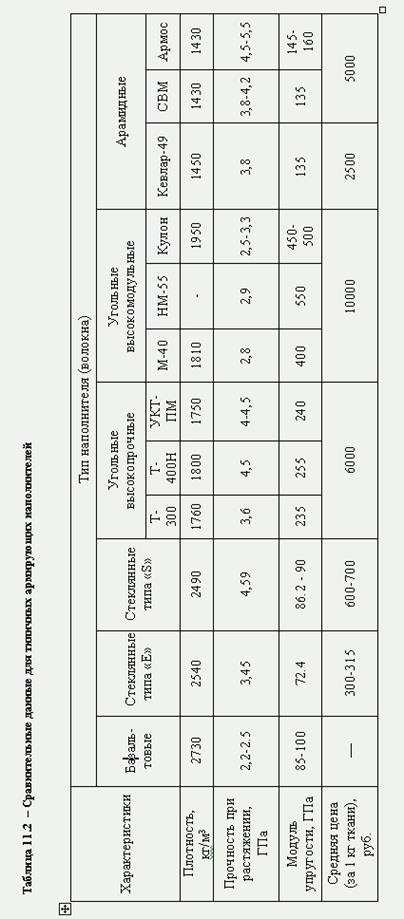

Особенности стеклянных наполнителей

Основой материала являются стеклянные мононити, получаемые вытяжкой из расплава стекла. Размер их составляет 10 мкм. Мононити собираются в пучок практически без скрутки, для последующей переработки на ткацких станках. В процессе вытяжки мононить получает много дефектов, вследствие чего обладает повышенной хрупкостью и активно реагирует с влагой воздуха (повышенная гидрофильность). Для уменьшения хрупкости, придания поверхности гидрофобных свойств, а также для облегчения процесса ткачества ткани (не аппретированная нить сильно трется о детали ткацкого станка) нить покрывают аппретирующими составами или замасливателями. Замасливатель соединяет элементарые волокна в первичные нити, защищает их от истирания во время текстильной переработки и препятствует накоплению зарядов статического электричества. Различают два вида замасливателей: текстильные и «прямые» (гидрофобно-адгезионные). Первые служат только для обеспечения текстильной переработки первичной нити.

Самым дешевым, простым и популярным текстильным замасливателем является парафиновая эмульсия (парафиновый замасливатель). Материал с таким покрытием широко применяется в электротехнической промышленности и в качестве теплоизоляции, когда не требуется получения высоких механических характеристик, поскольку парафиновый замасливатель препятствует склейке (адгезии) со связующим., в результате чего наблюдается повышенная пористость материала, а также определенное снижение механических характеристик.

Для материалов, применяемых в высоконагруженных или ответственных изделиях, используются специальные замасливатели с добавлением аппретов – так называемые «прямые» замасливатели. Данные замасливатели способствуют смачивамости армирующего материала связующим и увеличению их адгезионной связи. Для каждого типа связующего (эпоксидные, полиэфирные, фенолоформальдегидные и т.д.) можно подобрать индивидуальный аппретирующий состав, позволяющий получить максимальные адгезионные характеристики. Чаще всего используют стандартные аппретирующие составы на основе силанов, подходящие под большинство типов связующих. Состав некоторых, наиболее популярных «прямых» замасливателей (в масс. %) для эпоксидных и фенольных стеклопластиков, представлен в таблице 3.

Таблица 3 – Рецептуры «прямых» замасливателей

| Состав замасливателя/номер замасливателя | |||

| АГМ-9 – γ-аминопропилэтоксисилан | 0,50 | 0,50 | 1,0 |

| ДЦУ – дициандиамидформальдегидная смола | 2,0 | 2,0 | 1,5 |

| ДБС – дибутилсебацинат | 2,0 | 2,0 | 2,0 |

| ОС-20 – смесь полиэтиленгликолевых эфиров высших жирных окислов | 1,2 | 1,2 | 1,1 |

| ТЭГ-1 – водорастворимая эпоксидная смола | — | 2,0 | 2,0 |

| Волан – комплексное соединение хрома | — | 0,5 | — |

| Ледяная уксусная кислота | 0,10 | 0,05 | 0,3 |

| Латекс СКН-40НК – бутадиенакрилнитрильный латекс | — | — | 0,5 |

| Политерпен – продукт полимеризации терпеновых углеводородов | 3,0 | — | — |

| ПЭГ-35 – полиэтиленгликоль с ММ ≈ 1500 (60% раствор) | 0,70 | — | — |

| ПЭГ-13 – полиэтиленгликоль с ММ ≈ 600 | 0,40 | — | — |

| Вода дистилированная | 90,5 | 91,7 | 91,6 |

Механические характеристики и технологические свойства ПКМ зависят от структурного состава армирующего наполнителя. Максимальные механические характеристики реализуются вдоль однонаправленных некрученых нитей. Скрутка, изгиб неизбежные при получении тканей снижают механические характеристики. Свойства материалов на основе дискретных и мелкодисперсных наполнителей существенно ниже. С другой стороны, применение дискретных и мелкодисперсных материалов/наполнителей существенно упрощает технологический процесс переработки, позволяя механизировать процессы. Вышесказанное можно проиллюстрировать рисунком, который отгостится не только к стеклянным, но и к угольным, базальтовым и органическим волокнам.

Рисунок 1 – Типы армированных материалов

Дата добавления: 2016-12-09; просмотров: 1894;