Глава 10 ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ

Разнородными принято считать стали, которые отличаются атомно-кристаллическим строением, т.е. имеют ГЦК-, ОЦК-решетку или принадлежат к разным структурным классам (перлитные, ферритные, аусте-нитные), а также стали с однотипной решеткой, относящиеся к различным группам по типу и степени легирования (низколегированные, легированные, высоколегированные). Они содержат в сумме до 5, 10 или свыше 10 % хрома и других легирующих элементов соответственно.

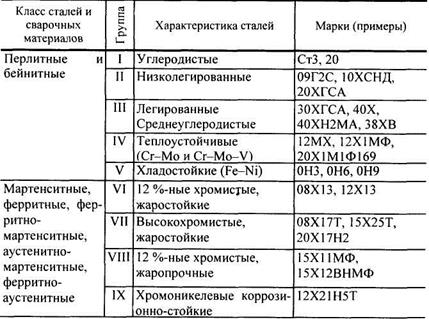

В табл. 10.1 приведены основные группы сталей, применяемых в машиностроении. Из них формируют различные сочетания для изготовления сварных конструкций.

10.1. Классификация сталей, применяемых в сварных соединениях разнородных сталей

ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ 381

Продолжение табл. 10.1

Конструкции, сваренные из разнородных сталей, называют комбинированными. Они применяются в тех случаях, когда условия работы отдельных частей конструкции отличаются температурой, агрессивностью среды, особыми механическими воздействиями (износ, знакопеременное нагружение и т.п.).

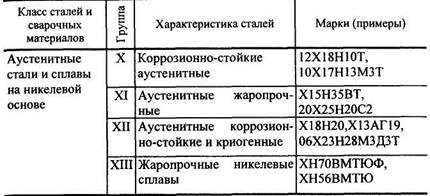

Если изготовление всей конструкции из стали со специальными свойствами нецелесообразно по технико-экономическим показателям, при проектировании предусматривают комбинированный вариант, а при производстве разрабатывают и применяют специальную технологию сварки заготовок из разнородных сталей или поверхностную наплавку отдельных частей требуемым составом. Пример комбинированных сварных конструкций приведен на рис. 10.1, а характеристики их составляющих-в табл. 10.2.

Рис.10.1. Сварной ротор газовой турбины транспортного двигателя:

/ - литой венец из особо жаропрочного

никелевого сплава; 2 - кованый фланец из

никелевого сплава; 3 — вал из стали 12Х1МФ

382 ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ

10.2. Свойства конструкционных сталей и сплавов

| Свойства | Тип стали (сплава) | |||

| СтЗ | 18-8 | 25-20 | 20-80 | |

| Температура плавления, °С | .1500 | 1400... 1425 | 1383 ... 1410 | |

| Удельная теплоемкость, кДж/(кг • К) | 0,42 | 0,50 | 0,50 | 0,45... 0,63 (в интервале 100... 900 °С) |

| Коэффициент теплопроводности, Вт/(м ■ К) | 40,3 | 16,3 | 12,6... 16,8 | 12,2 (при 100 °С) |

| Коэффициент линейного расширения ах 106, 1/°С при нагреве: от 0 до 100 °С | 12,0 | 17,3 | 15,0 | 11,7 |

| от 0 до 500 °С | 13,4 | 18,5 | 18,0 | 13,5 |

| Удельное электросопротивление при 20 °С, Ом • мм2/м | 0,15 | 0,73 | 0,73 | 1,24 |

| Температура начала интенсивного окалинообра-зования, °С | 1100... 1150 | |||

| Предел прочности, МПа | ≥380 | ≥550 | ≥600 | ≥ 1000 |

| Предел текучести, МПа | ≥210 | ≥200 | ≥300 | ≥ 600 |

10.1. СВАРИВАЕМОСТЬ РАЗНОРОДНЫХ СОЧЕТАНИЙ СТАЛЕЙ

Свариваемость, т.е. пригодность сталей к формированию качественных сварных соединений, является комплексной характеристикой, включающей показатели технологической прочности (стойкость против образования горячих и холодных трещин) и показатели эксплугационной прочности. Неоднородность различного типа, присущая сварным соединениям рассматриваемого вида, а также ее изменение во времени, обусловливает зависимость их эксплуатационной прочности от времени и температуры. Поэтому свариваемость сочетания разнородных сталей неадекватна ее составляющим и требует решения ряда дополнительных самостоятельных проблем путем применения специальной технологии сварки.

СВАРИВАЕМОСТЬ РАЗНОРОДНЫХ СОЧЕТАНИЙ СТАЛЕЙ 383

Они вызваны существенными отличиями сталей: по химическому составу; коэффициентам линейного расширения; температуре плавления и теплофизическим свойствам; температуре фазовых и структурных превращений. Это приводит к получению швов аномального химического состава, которые принципиально отличаются от каждой из свариваемых сталей по механическим свойствам и их стабильности, склонности к закалке и структурным изменениям при нормальных и рабочих температурах в процессе эксплуатации.

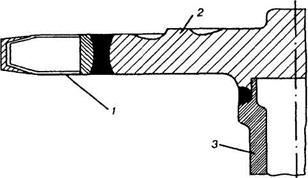

Так, при сварке и наплавке сочетаний различных сталей, представленных в табл. 10.1, происходит смешивание в различных соотношениях (табл. 10.3) перлитной стали с аустенитной или ферритной, либо феррит-ной с аустенитной. Получаемый при этом химический состав шва имеет промежуточные значения по содержанию элементов и другую структуру, оцениваемую по эквивалентам хрома и никеля на диаграмме Шеффлера (рис 10.2).

10.3. Доли участия в шве перлитной и аустенитной сталей в зависимости от типа соединения и метода сварки

| Тип соединения | Структурный класс свариваемой стали | Доля участия в формировании шва основного металла, % | |||

| РДС* | АДСФ** | Наплавка ленточным электродом | ЭШС*** | ||

| Наплавка валика | Перлитная Аустенит-ная | 0,15... 0,40 0,25... 0,50 | 0,25...0,50 0,35...0,60 | 0,08...0,20 0,15...0,25 | - |

| Однослойные стыковые соединения | Перлитная Аустенит-ная | 0,20... 0,40 0,30... 0,50 | 0,25...0,50 0,40...0,60 | - - | 0,20...0,40 0,30 ...0,50 |

| Корневые швы многослойных стыковых и тавровых соединений | Перлитная Аустенит-ная | 0,25... 0,50 0,35... 0,50 | 0,35...0,60 0,40...0,70 | - - | - - |

* РДС - ручная дуговая сварка.

** АДСФ - автоматическая дуговая сварка под флюсом.

*** ЭШС - электрошлаковая сварка.

ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ

Рис. 10.2. Схема определения структуры в корневом шве и в отдельных слоях многопроходного шва с помощью диаграммы Шеффлера

СПЕЦИФИКА СТРУКТУРЫ МЕТАЛЛА ШВА

Металл шва, соответствующий области А, имеет однофазную аусте-нитную структуру, весьма склонную к образованию горячих трещин кристаллизационного и подсолидусного типа. Шов со структурой А + Ф, т.е. с аустенитно-ферритной структурой, при повторных нагревах претерпевает охрупчивание в результате превращения феррита в сигма-фазу (δ - Fe → σ). Для швов со структурой Ф (феррит) характерен рост зерна при высоких температурах и хрупкость при нормальных. Швы со структурой М, М + А, М+Ф, М + А + Ф имеют мартенситную составляющую, вызывающую образование холодных трещин. Это осложняет обеспечение свариваемости при сварке сочетаний разнородных сталей, так как различные дефекты возникают не только в шве, но и в околошовной зоне.

Неоднородность химического состава сварного соединения, сложившаяся после его кристаллизации, вызывает внутренние напряжения, их концентрацию в отдельных зонах с пониженной прочностью, что приводит к локальным разрушениям соединения или понижению его антикоррозионных свойств.

Высокотемпературная эксплуатация сварных соединений инициирует развитие диффузионных процессов, приводящих к перемещению отдельных атомов в более стабильное, с термодинамических позиций, положение, что вызывает образование хрупких и малопрочных прослоек, понижение их длительной прочности, коррозионной стойкости и агрегатной прочности всего соединения.

Специальная технология сварки позволяет свести к минимуму указанные негативные явления путем управления формированием структуры при сварке сталей в разнородных сочетаниях. При выборе сварочных материалов и режимов сварки применяют качественные и количественные методы оценки сопротивляемости образованию горячих и холодных трещин по ГОСТ 26389-84 и 26388-84.

10.2. СПЕЦИФИКА ФОРМИРОВАНИЯ СТРУКТУРЫ МЕТАЛЛА ШВА И ОКОЛОШОВНОЙ ЗОНЫ

Наиболее сложно происходит формирование зоны сплавления перлитной и аустенитной сталей. Оно имеет место во многих вариантах комбинированных конструкций и отличается несколькими особыми явлениями:

1. Различным объемом расплавления заготовок при образовании ванны из-за различия теплофизических свойств свариваемых сталей.

2. Формированием переходной "кристаллизационной" прослойки аномального состава при зарождении кристаллитов в сварочной ванне.

ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ

3. Различием температур плавления сталей и шва, приводящим к перегреву в околошовной зоне стали с пониженной температурой плавления и теплотой кристаллизации металла шва, затвердевающего при более высокой температуре.

4. Нестабильностью соединения, в котором продолжается диффузионное перераспределение углерода при высоких температурах и формирование зоны переменного состава и структуры.

5. Образованием после охлаждения закаленных слоев и внутренних напряжений между слоями вследствие их различных теплофизических свойств.

Таким образом создается химическая, структурная и механическая неоднородности в сварном соединении.

Кристаллизация ванны

При формировании сварочной ванны доли участия аустенитной и перлитной сталей неодинаковы. Они обусловлены различиями в температуре их плавления, теплопроводности и теплоемкости (см. табл. 10.2). Как правило, аустенитная сталь составляет 60 %, а перлитная - 40 % объема шва в условиях равного теплового воздействия.

В процессе затвердевания первых слоев металла возникает "кристаллизационная" прослойка, которая образуется из расплавленных объемов свариваемых частей, перемешанных турбулентными потоками в ванне. Кристаллизация имеет направленный характер и начинается на оплавленных зернах перлитной и аустенитной стали, играющих роль те-плоотводов и плоских зародышей. Их рост осуществляется по принципу ориентационного и размерного соответствия путем единичного или группового оседания атомов жидкости во впадинах кристаллической решетки зародышей, что обеспечивает связь шва с основным металлом.

При этом различна роль легирующих элементов, входящих в состав ванны. Элементы-ферритизаторы (Сг, Ti, Mo), атомный объем которых больше, чем Fe, способствуют росту кристаллитов с ОЦК-решеткой, а аустенизаторы (С, Mi, N, Mn) - с ГЦК-решеткой. Последняя имеет более плотную упаковку и большие размеры; отличается от ОЦК-решетки скоростью и направлением роста. Это приводит к преимущественному оседанию одних атомов и отталкиванию других. В результате избирательного роста перед передними гранями растущих кристаллитов концентрируются в жидком слое инородные атомы, что приводит к остановке роста, переохлаждению жидкого слоя, примыкающего к межфазной поверхности, и зарождению кристаллитов с решеткой другого типа.

СПЕЦИФИКА СТРУКТУРЫ МЕТАЛЛА ШВА

Рис. 10.3. Микроструктура зоны

сплавления перлитной стали

30Н4МФДА с аустенитным

швом 08Х20Н9Г7Т (шов с правой стороны),  600

600

На рис. 10.3 представлена микроструктура зоны сплавления перлитной стали с аустенитным швом, подтверждающая этот механизм. Столбчатые кристаллиты перлитной стали постепенно прекращают свой рост в аустенитном металле. При этом в зоне сплавления образуется "кристаллизационная" прослойка, т.е. промежуточный слой сопрягающихся между собой деформированных кристаллических решеток. Так в зоне сплавления перлитной и аустенитной сталей участок "кристаллизационной" прослойки с содержанием Сг 3 ... 12 % и Ni 2 ... 7 % имеет особую структуру высоколегированного мартенсита.

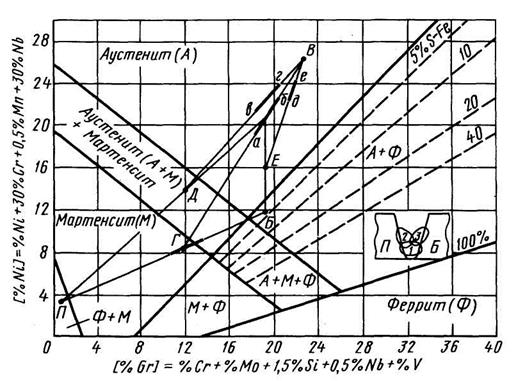

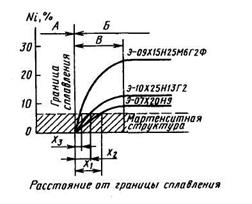

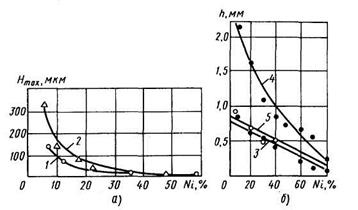

Толщина переходных кристаллизационных прослоек изменяется от 0,05 до 0,6 мм в зависимости от скорости охлаждения шва, а также от степени его аустенитности. Чем выше концентрация никеля в шве, тем раньше стабилизируется аустенитная структура с ГЦК-решеткой и тоньше переходная кристаллизационная прослойка от перлитной стали к аустенитной (рис. 10.4).

Основной объем затвердевшего металла шва имеет однородный состав, отличающийся от прослойки. Его конечная структура оценивается с помощью структурных диаграмм Шеффлера, Делонга, Потака и Сагале-вича. Пример применения диаграммы Шеффлера приведен на рис. 10.2. Структура перлитной стали 12Х1МФ соответственно ее эквивалентным значениям элементов ферритизаторов и аустенизаторов характеризуется т. Я, а аустенитной 08Х18Н10Т - т. Б. С учетом их расплавления в соотношении 0,40/0,6 металл шва будет иметь мартенситную или аустенитно-мартенситную структуру (т. Г), состоящую из кристаллов с ОЦК- и ГЦК-решеткой. Такой металл хрупок и весьма склонен к холодным трещинам, что недопустимо.

13»

ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ

Рис. 10.4. Схема определения ширины хрупких кристаллизационных

прослоек в зоне сплавления перлитной стали с аустенитным швом

в зависимости от содержания никеля в шве:

А, Б- свариваемые элементы; В - ширина зоны переменного состава;

Х1 ... Х3-толщинамартенситной прослойки, содержащей 7 % никеля

при сварке различными электродами

Повторный нагрев шва при термообработке, выполнении последующих проходов или высокотемпературной эксплуатации приведет к распаду мартенсита, выпадению карбидов хрома и формированию аусте-нитно-карбидной структуры, также имеющей малую пластичность. Применением плавящегося электрода или присадки изменяют доли участия сталей и регулируют структуру шва (табл. 10.3). Той же цели служит разделка кромок или их предварительная наплавка с регламентированным составом. При электронно-лучевой сварке также возможно регулирование состава шва путем применения легирующих накладок, подкладок или подачей проволочной присадки в зону сваривания.

Диффузионные процессы

Наибольшее значение в обеспечении прочности и надежности сварного соединения имеют специфические процессы, развивающиеся после кристаллизации шва в околошовной зоне. Они связаны с тем, что при перемешивании сталей с высокой (Тпл = 1500 °С) и низкой (Тпл = 1400 °С) температурами плавления металл шва имеет промежуточную температуру плавления и затвердевания, но более высокую, чем для одной из свариваемых сталей. Это приводит к тому, что на свариваемую сталь после дугового нагрева, оплавляющего кромки и заполняющего сварочную

СПЕЦИФИКА СТРУКТУРЫ МЕТАЛЛА ШВА

ванну жидким металлом, при затвердевании шва воздействует теплота перегрева выше ликвидуса, а также скрытая теплота кристаллизации, выделяемая из металла шва.

Она вызывает дополнительное локальное расплавление основного металла, который не может участвовать в турбулентном перемешивании ванны из-за высокой вязкости кристаллизующегося шва у стенок ванны. Этот нагрев стенок ванны вызывает преимущественное оплавление границ зерен, их обогащение по законам восходящей диффузии из объемов зерен легирующими элементами и примесями в связи с повышенной растворимостью элементов в жидкой фазе.

Последующая кристаллизация таких межзеренных прослоек обособленно от ванны создает микрохимическую неоднородность в околошовной зоне, негативно влияющую на сопротивляемость горячим и холодным трещинам, жаропрочные и коррозионные свойства сварного соединения среднеуглеродистых и высоколегированных сталей. Снижение такого перегрева может быть обеспечено металлургическими и технологическими средствами. Последнее достигается вводом в ванну внешних или внутренних стоков тепла (см. рис. 10.11, схема 3), применением электродов с высоким содержанием никеля, снижающим температуру плавления металла шва и сварочной ванны.

После образования кристаллической решетки по всему сечению шва доминирующее значение приобретают диффузионные процессы в твердой фазе, протекающие по двум противоположным законам: выравнивания химического состава и восходящей диффузии, обусловленной химическим сродством элементов между собой. Последнее приводит к тому, что углерод, имеющий малый диаметр атома и большую скорость диффузии, диффундирует в зоны, где его концентрация выше, но имеются малоподвижные свободные карбидообразующие элементы.

Главное значение в этом процессе имеет скорость диффузии отдельных элементов в объемах с ГЦК- и ОЦК-решеткой. При всех температурах диффузионная подвижность углерода в α-Fe заметно выше, чем в более плотно упакованной решетке γ-Fe. Коэффициент диффузии углерода в α-Fe выше, чем в γ-Fe при 900 °С, в 39 раз, при 755 °С в 126 раз, и при 500 °С в 835 раз. Диффузионная подвижность других легирующих элементов, образующих твердые растворы замещения, значительно меньше и проявляется лишь при температуре свыше 1000 °С.

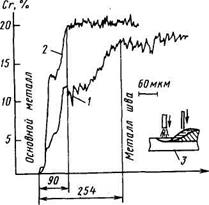

Такое соотношение приводит к обеднению углеродом перлитной стали и его сосредоточению в прилегающих слоях аустенитной стали, содержащей много хрома. Это создает условия для закалки металла и последующего образования карбидов хрома, содержащих 6 % углерода.

ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ

Три фактора управляют завершенностью этого процесса: температура, время пребывания при высоких температурах и концентрация свободного углерода. Процесс начинается в условиях сварки и получает существенное развитие при повторных нагревах, при термообработке и высокотемпературной эксплуатации. Он приводит к образованию диффузионных обезуглероженных прослоек со стороны перлитной стали и обогащенных углеродом в аустенитной.

Кинетика роста толщины прослоек в соответствии с закономерностями диффузионного процесса определяется экспоненциальной зависимостью от температуры и квадратичной от времени выдержки. В координатах log δ (Т) и δ (  ) рост толщины прослоек 5 отображается прямыми линиями. Результатом их развития является создание зон переменного состава, структуры и твердости.

) рост толщины прослоек 5 отображается прямыми линиями. Результатом их развития является создание зон переменного состава, структуры и твердости.

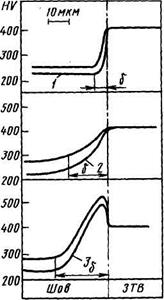

Наиболее заметны результаты этих процессов при измерении твердости в поперечном сечении сварного соединения (рис. 10.5). При этом обнаруживается зона переменной твердости с минимумом в обезуглероженном слое перлитной стали и с максимумом в аустенитной стали в результате диффузии углерода к малоподвижным атомам хрома.

Характер изменения твердости имеет три разновидности в зависимости от степени аусте-нитности стали (см. рис. 10.5). При малом значении отношения эквивалентов хрома и никеля (Сгэ/Niэ) ширина зоны переменной твердости δ минимальна.

Рис. 10.5. Распределение твердости в зоне сплавления среднелегированной

Cr-Ni-Mo стали с аустенитным швом, полученным аустенитными

сварочными проволоками с различным соотношением Crэ/Niэ:

/-Св-09Х16Н25М6АФ,

Сэ/Niэ = 0,8; 2 - Св-04Х19Н11МЗ,

Сэ/Niэ = 1,8; 3 - Св-08Х19Н9Ф2С2,

Cэ/Niэ = 2,2

СПЕЦИФИКА СТРУКТУРЫ МЕТАЛЛА ШВА

При увеличении Crэ/Niэ растет ширина этой зоны. Максимуму Crэ/Niэ соответствует экстремальный характер изменения твердости. В том же порядке увеличивается склонность к образованию холодных трещин, образующихся по перпым слоям аустенитного металла шва, претерпевающим закалку. Холодные трещины такого вида получили название "отрыв", что в макромасштабе подразумевает отрыв аустенитного шва от перлитной стали (рис. 10.6). В закаленной ЗТВ перлитной стали образуются холодные трещины типа "откол" и "частокол".

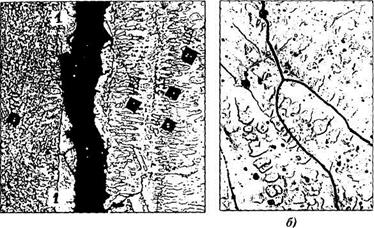

Рис. 10.6. Микроструктура зоны сплавления (линия / - /) перлитной стали с

аустенитным швом на участке холодной трещины типа

"отрыв", проходящей преимущественно по аустенитной стали (а);

микроструктура центра аустенитного шва с четко выраженной

границей зерна на фоне дендритной структуры (б),  600

600

Рис. 10.7. Обезуглероженный "мягкий" слой в зоне сплавления

углеродистой стали 30 с 12 %-ным хромистым швом

(сталь - с левой стороны, шов - с правой)

ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ

Принято считать, что минимизация ширины зоны переменной твердости до 0,15 ... 0,25 мкм позволяет устранить склонность к холодным трещинам. Это объясняется снижением объемного напряженного состояния в сверхтонких закаленных слоях.

Второй негативный результат диффузионного перераспределения элементов состоит в образовании малопрочного обезуглероженного слоя со стороны перлитной стали (рис. 10.7). Наибольшая степень и глубина обезуглероживания наблюдается при сварке углеродистой стали, так как углерод в ней не связан в термостойкие карбиды. Важно отметить, что этот процесс протекав! не только при сварке, термообработке, но и при высокотемпературной эксплуатации соединений, что приводит к увеличению его ширины. В обезуглероженном слое при этом укрупняется зерно, снижается прочность и возможно разрушение при длительной эксплуатации вследствие развития высокотемпературной ползучести. В легированной стали, где углерод связан в термостойкие карбиды, обезугле-роженный слой менее развит.

Остаточные напряжения и послесварочная термообработка

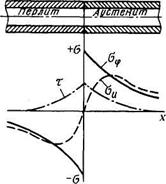

На этапе охлаждения сварного соединения после сварки, термообработки или эксплуатации характерно аномальное возникновение напряжений вследствие различия температурных коэффициентов линейного расширения (рис. 10.8). В ау-стенитной стали возникают растягивающие напряжения, так как она имеет значительно больший коэффициент линейного расширения по сравнению с перлитной (табл. 10.2). Поэтому эпюра остаточных напряжений при сварке перлитной стали перлитными или аустенитными сварочными материалами имеет принципиальные отличия. Эти напряже-

Рис. 10.8. Распределение остаточных

напряжений в сварном стыке труб

из разнородных сталей после

отпуска при 650 °С:

σφ - окружные; σи - изгибающие; τ - касательные напряжения

ния в большинстве случаев не могут быть сняты термообработкой и создают опасность как разрушения, так и изменения размеров конструкции во времени.

ОСОБЕННОСТИ СВАРКИ РАЗЛИЧНЫХ КЛАССОВ 393

Нецелесообразность термообработки соединений с аустенитным швом обусловлена развитием диффузионных процессов обезуглероживания и охрупчивания отдельных зон соединения, а для швов с аустенитно-ферритным швом - охрупчивание шва в результате перехода ферритной фазы в хрупкую σ-фазу. Лишь для швов, эксплуатируемых при высоких температурах и в агрессивных средах, необходима (см. гл. 9) аустениза-ция (1150 °С) и стабилизация (850 °С). Напротив, для соединений с перлитным низколегированным швом, а также для швов с мартенситно-ферритным швом, необходим подогрев и отпуск для предотвращения холодных трещин и повышения пластичности металла. При этом режимы термообработки назначают по наиболее легированной стали, входящей в разнородное сочетание

Таким образом, сварные соединения разнородных сталей могут иметь значительную изменяющуюся во времени химическую, структурную и механическую неоднородность, наиболее сильно выраженную при сварке перлитной стали с аустенитной или наплавке.

Минимизация указанных видов неоднородности и обеспечение свариваемости достигается обоснованным выбором сварочных материалов, способов и режимов сварки и термической обработки с учетом жесткости соединений, температуры эксплуатации и агрессивности среды.

10.3. ОСОБЕННОСТИ ТЕХНОЛОГИИ СВАРКИ

КОМБИНИРОВАННЫХ КОНСТРУКЦИЙ ИЗ СТАЛЕЙ

РАЗЛИЧНЫХ СТРУКТУРНЫХ КЛАССОВ

Выбор способов и режимов сварки

Одна из причин пониженной свариваемости перлитной и аустенитной сталей - образование хрупкого мартенситного слоя или карбидной гряды в объеме переходной кристаллизационной прослойки, у которой уровень легирования металла снижается, приближаясь к перлитной стали. Образование этой прослойки объясняется ухудшением перемешивания жидкого металла в пристеночных слоях. При небольшом запасе ау-стенитности металла шва толщина этой прослойки может достигнуть критической величины, при которой происходит хрупкое разрушение сварного соединения.

Поэтому при выборе способов и режимов сварки отдают предпочтение технологии, при которой толщина кристаллизационной прослойки минимальна. Этого достигают следующими методами:

- применением высококонцентрированных источников тепла (электронный луч, лазер, плазма);

394 ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ

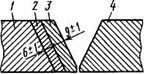

Рис. 10.9. Схема комбинированной наплавки свариваемой кромки: / - углеродистая сталь; 2 - перлитный стабилизированный слой; 3 - аустенитный слой; 4 - аустенитная сталь

- разделкой кромок или их наплавкой (рис. 10.9), уменьшающей долю участия сталей;

- выбором режимов сварки с минимальной глубиной проплавления;

- переходом к дуговой

сварке в защитных газах, обеспечивающей интенсивное перемешивание металла ванны.

Преимущества сварки комбинированных конструкций в защитных газах связаны с увеличением температуры расплавленного металла, снижением поверхностного натяжения и, соответственно, увеличением интенсивности его перемешивания, что вызвано ростом приэлектродного падения напряжения сварочной дуги и увеличением кинетической энергии переноса капель электродного металла и плазменного потока в дуге.

Добавление в аргон кислорода, азота, углекислого газа усиливает отмеченные преимущества. Добавки кислорода повышают температуру ванны также тем, что вызывают экзотермические окислительно-восстановительные реакции. В результате отмеченных явлений снижается уровень структурной и механической неоднородности в зоне сплавления перлитной стали с аусте-нитным швом.

При ручной дуговой сварке положительные результаты получают в противоположном варианте, т.е. при снижении температуры сварочной ванны, что зависит от температуры плавления электрода. Снижения температуры плавления электрода достигают увеличением содержания никеля и марганца. Применение таких электродов является наиболее радикальным мероприятием и при сварке под флюсом, одновременно уменьшающем ширину кристаллизационных и диффузионных прослоек (рис. 10.10).

При сварке под флюсом перемешивание ванны также может быть усилено увеличением силы тока, напряжения или скорости сварки. Однако рост этих параметров приводит к неблагоприятному изменению схемы кристаллизации (увеличению угла срастания кристаллитов), что увеличивает риск образования горячих трещин. Скорость сварки, как правило, не должна превышать 25 м/ч. Интенсивному электромагнитному перемешиванию ванны препятствует наличие шунтирования магнитного поля перлитной сталью, а также нарушение шлаковой защиты. В этом процессе весьма эффективен ввод внутренних стоков тепла в виде охлаждающей присадки (рис. 10.11), также снижающей температуру ванны.

ОСОБЕННОСТИ СВАРКИ РАЗЛИЧНЫХ КЛАССОВ

Рис. 10.10. Снижение толщины кристаллизационных (а) и

диффузионных (б) прослоек в зоне сплавления стали 20 и

12Х18Н10Т при увеличении содержания никеля в металле шва:

/ - без подогрева; 2 - подогрев до 500 °С; 3 - обезуглероженная прослойка в углеродистой стали, подогрев до 550 °С, выдержка 1000 ч.; - то же, подогрев до 650 °; 5 - науглероженная прослойка в аустенитном шве, подогрев до 650 °С, выдержка 1000 ч

Рис. 10.11. Сокращение толщины слоя переменного состава при вводе в ванну внутренних стоков тепла в виде охлаждающей

присадки при сварке под флюсом стали марки 30Н4МФДА при равном расходе электрода и присадки типа Св-08Х20Н9Г7Т:

/ - сварка без присадки; 2 - сварка с присадкой по схеме 3

396 ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ

Выбор сварочных материалов

Выбор сварочных материалов должен исключить образование трещин различных видов и обеспечить эксплуатационную надежность сварных соединений. Применяют аустенитные сварочные материалы, обеспечивающие получение композиций наплавленного металла с таким запасом аустенитности, чтобы компенсировать участие в шве перлитной стали и гарантированно получить в высоколегированном шве или наплавке аустенитную структуру (табл. 10.4). Ориентировочно необходимый состав наплавленного металла для получения шва, обладающего такой структурой, может быть определен по диаграмме Шеффлера (см. рис. 10.2). На этой диаграмме точки /7 и Б означают структуру свариваемых сталей. При соотношении их долей участия 0,4/0,6 расплав после охлаждения на диаграмме будет находиться в т. Г, т.е. будет иметь мартенситную или ау-стенитно-мартенситную структуру, что недопустимо. Применив электрод типа Х15Н25 с высоким запасом аустенитности (т. В на диаграмме) в соотношении 50/50 к указанному выше расплаву, получим требуемый металл шва со структурой аустенита - отрезок а-б.

10.4. Выбор композиции наплавленного металла и

термообработки для сварки перлитных и бейнитных сталей с аустенитными сталями и сплавами

| Группа свариваемых сталей (см. табл. 10.1) | Композиция наплавленного металла | Предельная температура эксплуатации, °С | Термическая обработка |

| I + X-XII | 11Х15Н25М6АГ2 | Не требуется | |

| II + X-XI1 | 27Х15Н25ВЗГ2Б2Т | Отпуск | |

| 11I + X-X11 | 08Х15Н60Г7М7Т | Отпуск | |

| IV + X -XIII | 08Х14Н65М15В4Г2 | Не требуется | |

| V + X-XII | 08Х14Н65М15В4Г2 | <650 | Не требуется |

| VI - VIII + XI-XIII | ≤ 1000 | Аустенизация |

ОСОБЕННОСТИ СВАРКИ РАЗЛИЧНЫХ КЛАССОВ

При формировании следующего слоя 2 со стороны перлитной стали в нем участвует основной металл (т. П), и корневой шов (отрезок а - в), образуя ванну состава т. Д, а также входящий в нее электрод (т. В), что в сумме создает металл слоя со структурой в - г, соответственно долей их участия. Аналогично слой 3 со стороны аустенита характеризуется отрезком е-д.

Большой запас аустенитности металла шва позволяет предотвратить образование малопластичных участков с мартенситной или карбидной структурой в корневых швах и слоях, примыкающих к перлитной стали в условиях неизбежного колебания долей их участия. Однако для этого варианта технологии будет характерна высокая склонность к возникновению горячих трещин в однофазном аустенитном металле шва, образующихся по границам зерен, сформированных в результате миграции (см. рис. 10.6, б). Для их предотвращения в швах со стабильно аустенит-ной структурой наплавленный металл легируют элементами, снижающими диффузионные процессы при высоких температурах, применяют электроды типа Х15Н25АМ6, содержащие 6 % Мо и 0,2 ... 0,3 % N. Они препятствуют развитию высокотемпературной ползучести и межзеренного проскальзывания в твердом металле при сварке, повышая при этом пластичность в температурном интервале хрупкости и тем самым предотвращают образование горячих трещин. Более сложный вариант технологии необходим при сварке жестких узлов из аустенитной и среднеуглеро-дистой стали мартенситного класса, когда в корневых слоях из-за увеличения до 0,5 доли участия основного металла возможно образование горячих трещин, а в верхних слоях - холодных трещин типа "отрыв" и "откол". В этом случае корневые слои выполняют электродами, содержащими до 60 % Ni и 15 % Мо.

Указанные электродные материалы с однофазной аустенитной структурой шва применяют и при сварке перлитных сталей с термоуп-рочняемыми жаропрочными аустенитными сталями и никелевыми сплавами.

В большинстве таких случаев при сварке перлитных и термически неупрочняемых аустенитных сталей группы IX применяют другой - ау-стенитно-ферритный электрод, образующий в наплавленном металле 10 ... 12 % ферритной фазы и допускающий долю участия перлитной стали в металле шва до 30 %. При смешивании материала электрода и расплава в том же соотношении будет получен шов, содержащий 4 ... 6 % дельта-феррита, что исключает образование горячих трещин, но несколько увеличивает толщину кристаллизационной прослойки.

398 ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ

Такой вариант технологии допустим при сварке аустенитных сталей с перлитными (группы II - III), содержащими активные карбидообразова-тели для ограничения диффузии углерода, либо содержащих весьма малое количество углерода путем его частичной замены азотом.

Для сварных узлов, эксплуатирующихся при высоких температурах, необходимо применение высоконикелевых электродов типа ХН60М15. Швы, выполненные такими электродами хорошо работают в условиях теплосмен из-за равенства коэффициента линейного расширения с перлитной сталью (см. табл. 10.2). Этими электродами заваривают дефекты литья сталей групп IV и V без последующей термообработки.

При недостаточности или неприемлемости указанных технологических вариантов прибегают к сварке через проставки или к предварительной, в том числе комбинированной (см. рис. 10.9) наплавке кромки перлитной стали аустенитным металлом, с последующей сваркой таких заготовок аустенитно-ферритными сварочными материалами с регламентированным количеством δ-Fe (2 ... 6 %).

При сварке кислотостойких и жаропрочных высокохромистых фер-ритных сталей (гр. VIII) с аустенитными (гр. XI ... XIII) принципиально возможно применение как аустенитных, аустенитно-ферритных, так и высокохромистых электродов, поскольку при перемешивании в ванне указанных сталей с электродным металлом при доле его участия до 40 % металл шва сохраняет такую же структуру, как и у наплавленного указанными электродами. При этом с повышением температуры эксплуатации выше 500 °С предпочтительны высокохромистые электроды. При эксплуатации в условиях термоциклирования необходимо сваривать указанные сочетания сталей аустенитными электродами на никелевой основе, поскольку их коэффициент линейного расширения близок с высокохромистой сталью. Для удовлетворения требований жаростойкости шва следует применять электроды с высоким содержанием хрома (25 ... 27 %) и никеля (12 ... 14 %), что позволяет их эксплуатировать при 1000 °С.

При неагрессивных рабочих средах соединения указанных сталей, подвергаемые термообработке, могут быть выполнены электродами типа Э-08Х15Н25АМ6, которые допускают значительное перемешивание с основным металлом без образования горячих трещин. Если термообработка невозможна, рекомендуется облицовка кромок закаливающихся сталей электродами на никелевой основе.

Третий вариант технологии предусматривает предварительную наплавку на перлитную закаливающуюся сталь аустенитного слоя, при которой производится предварительный или сопутствующий подогрев, обеспечивающий необходимую скорость охлаждения, с последующим отпуском

ОСОБЕННОСТИ СВАРКИ РАЗЛИЧНЫХ КЛАССОВ 399

для устранения закалки. После этого детали из перлитной стали с наплавленными кромками сваривают с аустенитнои сталью на режимах, оптимальных для последней согласно рекомендациям, изложенным в гл. 7 - 9.

Во всех случаях сварки разнородных сталей важным параметром процесса является уровень содержания водорода в шве, зависящий от длины дуги и температуры прокалки электродов. Водород вызывает пористость швов и способствует развитию зародышей всех указанных выше типов холодных трещин в закаленных зонах. Поэтому необходимо применять низководородистые электроды с основным покрытием и флюсы на фтористо-кальциевой основе.

Другое сочетание сталей разнородных структурных классов в сварных конструкциях - сварка перлитных и высокохромистых сталей. При сварке перлитных сталей с 12 %-ными хромистыми сталями необходимо предотвратить образование мартенсита и холодных трещин, а также развития диффузионных прослоек при отпуске и высокотемпературной эксплуатации. При выборе сварочных материалов следует исключить образование хрупких переходных участков в зонах перемешивания сталей. Для обеспечения наибольшей пластичности шва применяют сварочные материалы перлитного класса (табл. 10.5). В этом случае в переходных участках со стороны высоколегирован

Дата добавления: 2016-11-29; просмотров: 9560;