Химический состав и механические свойства некоторых типовых марок алюминия и его сплавов

| Схема легирования сплава | Марка сплава | Химический состав, % по массе | Механические свойства | |||||||||||

| А1 | Сu | Mg | Мn | Si | Zn | Fe | Ti | другие элементы | прочие примеси, не более | sв МПа | s0,2 МПа | d,% | ||

| Технический алюминий | АДОО АО | 99,7 99,0 | - | - | - | - | - | - | - | - | 0,3 1,0 | 1,5 | ||

| Алюми-ниево-марганце-вый | АМц | Основа | 0,2 | 0,05 | 1-1,6 | 0,6 | 0,1 | 0,7 | 0,2 | - | 0,1 | |||

| Алюми-ниево-магние-вый | АМгЗ АМг5 АМгб | “ “ “ | 0,1 0,1 0,1 | 3,2... 3,8 4,8... 5,8 5,8... 6,8 | 0,3... 0,6 0,5... 0,8 0,5... 0,8 | 0,5... 0,8 0,5 0,4 | 0,2 0,2 0,2 | 0,5 0,5 0,4 | 0,1 ... 0,02 0,10 0,02... 0,10 | - Все 0,005 Все 0,005 | 0,1 0,1 0,1 |

440 ТЕХНОЛОГИЯ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

Продолжение табл. 12.2

| Схема легирования сплава | Марка сплава | Химический состав, % по массе | Механические свойства | |||||||||||

| А1 | Сu | Mg | Мn | Si | Zn | Fe | Ti | другие элементы | прочие примеси, не более | sв, МПа | s0,2 МПа | d,% | ||

| Алюминие-во-магние-во-медный (дюраль) | Д1 | “ | 3,8... 4,8 | 0,4... 0,8 | 0,4... 0,8 | 0,7 | 0,3 | 0,7 | 0,1 | Ni 0,1 | 0,1 | |||

| Алюминие-во-кремни-стый | АК4 | “ | 1,9... 2,5 | 1,4... 1,8 | 0,2 | 0,5 ... 1,2 | 0,3 | 0,8... 1,3 | 0,1 | Ni 0,8... 1,3 | 0,1 | 39... 43 | 32... 36 | |

| Алюминие-во-магние-во-цинко-вый | В95 | “ | 1,4... 2,0 | 1,8... 2.8 | 0,2... 0,6 | 0,5 | 5,0... 7,0 | 0,5 | - | Cr0,1... 0,25 | 0?1 |

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ 441

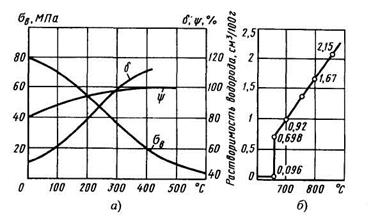

Рис. 12.1. Некоторые свойства алюминия в зависимости от температуры:

а - механические; б — растворимость водорода

ристостью - первостепенная задача технологов. Для предотвращения пористости удаляют окисную пленку, влагу и жировые загрязнения с поверхности свариваемых материалов, осушают инертные газы, при сварке используют подогрев и механическое воздействие на жидкий металл сварочной ванны (ультразвуковые колебания, магнитное перемешивание).

5. Алюминиевые сплавы с большим эффективным интервалом кристаллизации склонны к образованию горячих трещин. Металл шва склонен к образованию трещин в связи с грубой столбчатой структурой, выделением по границам зерен легкоплавких эвтектик, развитием значительных внутренних деформаций и напряжений из-за высокой литейной усадки. На сплавах повышенной прочности (например, легированных цинком и магнием) возможно появление холодных трещин, вызванных действием остаточных напряжений и выпадением интерметаллидов.

6. Значительная усадка металла шва и высокий коэффициент линейного расширения приводят к большим остаточным деформациям и короблению конструкции. Для уменьшения коробления рекомендуют использовать жесткие приспособления, изготовленные из материалов с низкой теплопроводностью.

7. При дуговой сварке неплавящемся вольфрамовым электродом возможно загрязнение сварного шва вольфрамовыми включениями. При сварке используют электроды из чистого вольфрама ЭВЧ, из вольфрама с оксидом лантана (ЭВЛ) или оксидом иттрия (ЭВИ-1) по ГОСТ 23949-80.

442 ТЕХНОЛОГИЯ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ 443

8. При сварке нагартованных или термически упрочненных алюминиевых сплавов снижается прочность сварного соединения по сравнению с прочностью основного металла.

Для алюминия и его сплавов используют все виды сварки плавлением. Наибольшее применение нашли автоматическая и полуавтоматическая дуговая сварка неплавящимся и плавящимся электродом в среде инертных защитных газов, автоматическая дуговая сварка с использованием флюса (открытой и закрытой дугой), электрошлаковая сварка, ручная дуговая сварка плавящимся электродом, электронно-лучевая сварка. Сварка, как правило, осуществляется в цехах с высокой культурой производства

Для получения качественных сварных соединений перед сваркой с поверхности заготовок удаляют жировую смазку, которой покрывают полуфабрикаты при консервации. Поверхности обезжиривают ацетоном, уайт-спиритом или другими растворителями. Окисную пленку удаляют шабером или металлическими проволочными щетками из нагартованной хромоникелевой стали непосредственно перед сваркой. Можно также производить химическое травление в течение 0,5 ... 1 мин в растворе 1 л воды, 50 г натрия едкого технического, 45 г натрия фтористого технического с последующей промывкой в воде и осветлением (1 ... 2 мин) алюминия и сплавов типа АМц в 30 ... 35 % растворе азотной кислоты. После повторной промывки осуществляют сушку сжатым воздухом при Т = 80 ... 90 °С до полного испарения влаги. После химического травления допустимая продолжительность хранения заготовок перед механической зачисткой свариваемых поверхностей составляет до 4 суток. После механической зачистки для ответственных узлов рекомендуют производить сварку в течение 3 часов.

Для очистки поверхности алюминиевой сварочной проволоки рекомендуют производить химическую обработку: обезжиривание, травление в 15 %-ном растворе натрия едкого технического в течение 5 ... 10 мин при Т = 60 ... 70 °С, промывка в воде, сушка, дегазация (прокалка при Т= 300 °С в течение 10 ... 30 мин на воздухе или в течение 5 часов в вакууме при 0,13 Па).

Дуговую сварку в среде инертных газов осуществляют неплавящи-мися (вольфрамовыми чистыми, лантанированными и иттрированными) и плавящимися электродами. Используемые инертные газы: аргон высшего и первого сорта по ГОСТ 10157-79, гелий повышенной чистоты, смесь аргона с гелием. Выбор конкретного способа сварки определяется конструкцией изделия и условиями производства.

Сварка неплавящимся электродом диаметром 2 ... 6 мм используется для узлов с толщиной стенки до 12 мм. Толщины 3 мм сваривают за один проход на стальной подкладке, толщины 4 ... 6 мм - за два прохода (по проходу с каждой стороны), более 6 мм - за несколько проходов с предварительной разделкой кромок (V- или Х-образной). Присадочный металл выбирают в зависимости от марки сплава: для технического алюминия - проволоку марок АО, АД или АК, для сплавов типа АМг - проволоки той же марки, но с увеличенным (на 1 ... 1,5 %) содержанием магния для компенсации его угара. Диаметр проволок 2 ... 5 мм.

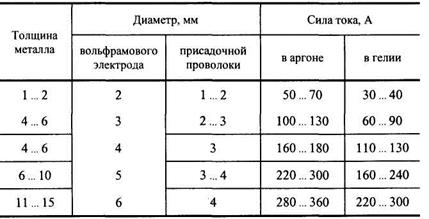

Ручную дуговую сварку вольфрамовым электродом ведут на специально для этого разработанных установках типа УДГ. При других условиях питание дуги при сварке неплавящимся электродом может осуществляться от других источников переменного тока. Использование источников переменного тока связано с тем, что при сварке постоянным током обратной полярности допустим сварочный ток небольшой величины из-за возможного расплавления электрода, а при сварке постоянным током прямой полярности не происходит удаления окисной пленки с поверхности алюминия. Расход аргона составляет 6 ... 15 л/мин. При переходе на гелий расход газа увеличивается примерно в 2 раза. Напряжение дуги при сварке в аргоне 15 ... 20 В, а в гелии 25 ... 30 В. Рекомендуемые режимы сварки приведены в табл. 12.3.

12.3. Рекомендуемые режимы сварки вольфрамовым электродом

444 ТЕХНОЛОГИЯ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

При выполнении швов на алюминии вручную особое внимание уделяется технике сварки. Угол между присадочной проволокой и электродом должен быть примерно 90°. Присадка подается короткими возвратно-поступательными движениями. Недопустимы поперечные колебания вольфрамового электрода. Длина дуги 1,5 ... 2,5 мм. Вылет электрода от торца наконечника горелки 1 ... 1,5 мм. Сварку ведут обычно справа налево ("левый" способ), чтобы снизить перегрев свариваемого металла. При автоматической сварке вольфрамовым электродом качество и свойства шва по его длине более стабильны, чем при ручной сварке.

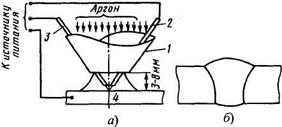

Производительность сварки вольфрамовым электродом можно повысить в 3 ... 5 раз, если использовать трехфазную дугу (рис. 12.2). Благодаря более интенсивному прогреву за один проход на подкладке сваривают листы толщиной до 30 мм. Сварку осуществляют как ручным, так и механизированным способом (табл. 12.4).

Сварку плавящимся электродом выполняют полуавтоматом или автоматом в чистом аргоне либо в смеси из аргона и гелия (до 70 % Не) на постоянном токе обратной полярности проволокой диаметром 1,5 ... 2,5 мм. Режимы сварки плавящимся электродом сплавов типа АМг приведены в табл. 12.5.

При использовании газовой смеси (30 % Аг и 70 % Не) увеличиваются ширина и глубина провара и улучшается форма шва.

Для обеспечения большей устойчивости процесса переноса капель с плавящегося электрода, особенно при сварке в различных пространственных положениях, используют наложение на основной сварочный ток импульсов тока заданных параметров с частотой 50 ... 100 Гц.

Рис. 12.2. Схема сварки трехфазной дугой (о) и поперечное сечение сварного шва (6):

I - сопло; 2,3- электроды; 4 - изделие

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ 445

Дата добавления: 2016-11-29; просмотров: 1949;