ОБОРУДОВАНИЕ ДЛЯ СВАРКИ ПЛАВЛЕНИЕМ И ТЕРМИЧЕСКОЙ РЕЗКИ 5 глава

СВАРОЧНЫЕ МАТЕРИАЛЫ

Газы-заменители, как правило, дешевле ацетилена, недефицитны и доступны для использования в районах их производства и применимы для других промышленных целей. Использование местных дешевых горючих газов вместо ацетилена значительно снижает стоимость газопламенной обработки и упрощает организацию работ.

Эффективность и условия использования газов-заменителей при обработке материалов газокислородным пламенем в основном определяются следующими их свойствами: теплотой сгорания; плотностью; температурой воспламенения и скоростью горения в смеси с кислородом; соотношениями между кислородом и горючим в смеси; эффективной тепловой мощностью пламени; температурой пламени при сгорании в смеси с кислородом; удобствами и безопасностью при получении, транспортировании и использовании.

В качестве газов-заменителей ацетилена применяются газы при следующем оптимальном рабочем соотношении кислорода и горючего газа в смеси (P = VK/Vr):

Ацетилен.................................... 0,8 ... 1,4

Водород..................................... 0,3 ... 0,4

Природный газ (метан)................1,0 ... 1,5

Пропан технический....................3,0 ... 3,5

Коксовый газ................................ 0,75 ... 0,8

Нефтяной газ.................................1,5 ... 1,6

Растворенный ацетилен. Для хранения и транспортирования ацетилена под давлением используют баллоны, заполненные специальной пористой массой, пропитанной ацетоном. Ацетон, являясь хорошим растворителем для ацетилена, позволяет существенно увеличить количество ацетилена, накачиваемого в баллон. Кроме того, ацетон и сам по себе является флегматизатором ацетилена, снижая его взрывоопасность. Ацетон удерживается в порах массы и распределяется по всему объему баллона, что увеличивает поверхность его контакта с ацетиленом при растворении и выделении из раствора. Ацетилен, отпускаемый потребителям в баллонах, называется растворенным ацетиленом (ГОСТ 5457-75). Максимальное давление ацетилена при заполнении 2,5 МПа, при отстое и охлаждении баллона до 20 °С оно снижается до 1,9 МПа. При этом давлении в 40-литровый баллон вмещается 5 ... 5,8 кг ацетилена (4,6 ... 5,3 м3 газа при 20 °С и 0,1 МПа).

ГАЗЫ ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ

Количество ацетилена в баллоне определяют следующим способом: наполненный баллон взвешивают с точностью до 0,1 кг и выдерживают при температуре не ниже 15 °С в течение 8 ч, после чего отбирают ацетилен со скоростью не более 0,8 м/ч. Остаточное давление в баллоне после отбора должно быть не менее 0,05 МПа. После окончания отбора газа баллон вновь взвешивают. Разность между массой наполненного баллона и массой баллона после отбора из него газа составляет вместимость баллона в кг ацетилена. Для пересчета в м3 нужно вместимость баллона в кг разделить на 1,09 - плотность ацетилена в кг/м3 при 20 °С и 0,1 МПа.

Давление ацетилена в полностью наполненном баллоне изменяется при изменении температуры следующим образом:

Температура, °С -5 0 +5 +10 +15 +20 +30 +40

Давление, МПа .. 1,3 1,4 1,5 1,7 1,8 1,9 2,4 3,0

Ацетон - растворитель, имеющий температуру кипения 56 °С, температуру замерзания -94 °С, плотность 0,7911 кг/м3. При давлении 0,1 МПа и 20 °С 1 кг ацетона растворяется в 27,9 кг ацетилена, или в 1 дм3 ацетона растворяется 20 дм° ацетилена. Растворимость ацетилена в ацетоне возрастает примерно прямо пропорционально давлению. С понижением температуры растворимость ацетилена в ацетоне растет.

Чтобы полнее использовать вместимость баллона, порожние ацетиленовые баллоны следует хранить в горизонтальном положении, что способствует более равномерному распределению ацетона по всему объему баллона. Наполнять баллоны ацетиленом следует медленно - с учетом скорости растворения его в ацетоне - и обычно в два приема: сначала наполнять баллоны в течение 6 ... 9 ч до давления 2,2 ... 2,3 МПа, затем отстаивать их и потом вторично докачивать до давления 2,3 ... 2,5 МПа так, чтобы после охлаждения давление в них составляло 1,9 МПа. Для ускорения -накачки баллонов иногда их снаружи охлаждают водой, что повышает коэффициент растворимости ацетилена в ацетоне.

Растворенный ацетилен имеет ряд существенных преимуществ перед ацетиленом, получаемым из карбида кальция в переносных генераторах непосредственно на месте выполнения работ. При использовании ацетиленовых баллонов взамен переносных генераторов производительность труда сварщика повышается на 20 %, на 15 ... 25 % снижаются потери ацетилена, повышаются оперативность и маневренность сварочного

СВАРОЧНЫЕ МАТЕРИАЛЫ

поста, удобство выполнения работы, безопасность, отпадают затруднения, связанные с использованием генераторов в зимнее время. Кроме того, растворенный ацетилен является высококачественным горючим, содержащим минимальное количество посторонних примесей, и потому может применяться при выполнении особо ответственных сварочных работ.

Контрольные вопросы

1. Что подразумевают под сварочными материалами?

2. Что обеспечивает применение сварочных материалов?

3. Каково назначение составляющих покрытия электрода для ручной дуговой сварки?

4. По каким видам подразделяют покрытия электродов?

5. Что относится к технологическим характеристикам плавления электродов?

6. Какие технологические операции выполняют при изготовлении электродов?

7. Какие данные входят в структуру условного обозначения электродов?

8. Какие параметры контролируют при прокалке электродов?

9. Что относят к электродным материалам?

10. Что регламентирует ГОСТ для сплошной сварочной проволоки?

11. Каковы преимущества порошковых сварочных проволок?

12. Как подразделяют сварочные флюсы?

13. Каково влияние защитного газа на процесс сварки и качество шва при сварке плавящимся электродом?

14. Какие защитные газы используют при сварке неплавящимся электродом?

15. Назначение кислорода при газопламенной обработке.

16. Горючие газы для газопламенной обработки.

Глава 3

СУЩНОСТЬ И ТЕХНИКА РАЗЛИЧНЫХ СПОСОБОВ СВАРКИ ПЛАВЛЕНИЕМ И ТЕРМИЧЕСКОЙ РЕЗКИ

3.1. ГАЗОПЛАМЕННАЯ ОБРАБОТКА МЕТАЛЛОВ

Газопламенная обработка металлов - это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем. Наиболее широкое применение имеет газовая сварка и резка, которые, несмотря на более низкую производительность и качество сварных соединений по сравнению с электрическими способами сварки плавлением, продолжают сохранять свое значение при сварке тонколистовой стали, меди, латуни, чугуна. Преимущества газовой сварки и резки особенно проявляются при ремонтных и монтажных работах ввиду простоты процессов и мобильности оборудования. Кроме сварки и резки газовое пламя используется для наплавки, пайки, металлизации, поверхностной закалки, нагрева для последующей сварки другими способами или термической правки и т.д.

Газовая сварка. Газовое пламя чаще всего образуется в результате сгорания (окисления) горючих газов технически чистым кислородом (чистота не ниже 98,5 %). При горении горючих газов с использованием воздуха температура газового пламени низкая (не выше 2000 °С), так как много теплоты расходуется на нагрев азота, содержащегося в воздухе. В качестве горючих газов используют ацетилен, водород, метан, пропан, пропанобута-новую смесь, бензин, осветительный керосин.

Газовое сварочное ацетиленокис-лородное "нормальное" пламя имеет форму, схематически показанную на рис. 3.1. Во внутренней части ядра пламени / происходит подогрев газо-

вой смеси, поступающей из сопла до температуры по оси

температуры воспламенения. В наруж- нормального газового пламени

Рис. 3.1. Распределение

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

ной оболочке ядра происходит частичный распад ацетилена

С2Н2→2С + Н2.

(3.1)

Выделяющиеся частицы углерода раскалены, ярко светятся, четко выделяя очертания оболочки ядра (температура газов в ядре невелика и не превышает 1500 °С).

Зона 2 является наиболее важной частью сварочного пламени (сварочной зоной). В ней происходит первая стадия сгорания ацетилена за счет кислорода, поступающего в сопло из баллона, в результате чего здесь развивается максимальная температура. В этой зоне проходит реакция

С2Н2 + О2 → 2СО + Н2.

(3.2)

Содержащиеся в сварочной зоне газы обладают восстановительными свойствами по отношению к оксидам многих металлов, в том числе и к оксидам железа. Поэтому ее можно назвать восстановительной. Содержание углерода в металле шва изменяется незначительно.

В зоне 3 или факеле пламени протекает догорание газов за счет кислорода воздуха

2СО + Н2 + 1,5О2 → 2СО2 + Н2О.

(3.3)

Воздух содержит азот, и эта реакция точнее выглядит так:

2СО + Н2 + 1,5О2 + 6N2 →2СО2 + Н2О + 6N2, (3.4)

что отражает состав газов в факеле. Содержащиеся в факеле газы и продукты их диссоциации окисляют металлы, т.е. эта зона является окислительной.

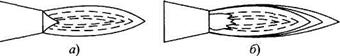

Вид ацетиленокислородного пламени зависит от соотношения в газовой смеси подаваемой в горелку кислорода и ацетилена  .

.

При β= 1,1 ... 1,2 пламя нормальное (см. рис. 3.1). При увеличении этого

соотношения (например (β = 1,5), т.е.-относительном увеличении содержания кислорода (окислительное пламя), форма и строение пламени изменяются (рис. 3.2). При этом реакции окисления ускоряются, а ядро пламени бледнеет, укорачивается и приобретает коническую заостренную форму. В этом случае сварочная зона утрачивает восстановительные свойства и приобретает окислительный характер (содержание углерода в металле шва уменьшается, выжигается).

ГАЗОПЛАМЕННАЯ ОБРАБОТКА МЕТАЛЛОВ

Рис. 3.2. Строение ацетиленокислородного пламени:

а - окислительное; б - науглероживающее

С уменьшением β(например, β = 0,5), т.е. при увеличении содержания ацетилена в газовой смеси реакции окисления замедляются. Ядро удлиняется и его очертания становятся размытыми: Количество свободного углерода увеличивается, частицы его появляются в сварочной зоне. При большом избытке ацетилена частицы углерода появляются и в факеле пламени. В этом случае сварочная зона становится науглероживающей, т.е. содержание углерода в металле шва повышается.

Пламя заменителей ацетилена принципиально подобно ацетилено-кислородному и имеет три зоны. В отличие от углеводородных газов во-дородно-кислородное пламя светящегося ядра не имеет (нет светящихся частиц углерода).

Одним из важнейших параметров, определяющих тепловые, а значит и технологические свойства пламени, является его температура. Она различна в различных его участках как по длине вдоль его оси (см. рис. 3.1), так и в поперечном сечении. Она зависит от состава газовой смеси и степени чистоты применяемых газов. Наивысшая температура наблюдается по оси пламени, достигая максимума в сварочной зоне на расстоянии 2 ... 3 мм от конца ядра. Эта сварочная зона является основной для расплавления металла. С увеличением Р максимальная температура возрастает и смещается к мундштуку горелки. Это объясняется увеличением скорости горения смеси при избытке кислорода. При избытке ацетилена (β менее 1) наоборот, максимум температуры удаляется от мундштука и уменьшается по величине.

Г.орючие газы-заменители ацетилена, дешевле и недефицитны. Однако их теплотворная способность ниже, чем у ацетилена. Максимальные температуры пламени также значительно ниже. Поэтому их используют в ограниченных объемах в технологических процессах, не требующих высокотемпературного пламени (сварка алюминия, магния и их сплавов, свинца, пайка, сварка тонколистовой стали, газовая резка и т.д.). Например, при использовании пропана и пропанобутановых смесей максимальная температура в пламени 2400 ... 2500 °С. Их используют при сварке стали, толщиной до 6 мм, сварке чугуна, некоторых цветных металлов и сплавов, наплавке, газовой резке и т.д.

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

При использовании водорода максимальная температура в пламени 2100 °С.

Нагрев металла пламенем обусловлен лучистым, и в основном конвективным теплообменом между потоком горячих газов и соприкасающейся с ним поверхностью металла. При вертикальном положении от пламени ее растекающийся поток образует на поверхности металла симметричное относительно центра пятно нагрева. При наклоне пламени пятно нагрева вытягивается по направлению оси и сужается с боков. Интенсивность нагрева впереди ядра выше, чем позади его.

Ввод тепла в изделие при газовой сварке происходит по большей площади пятна нагрева. Источник тепла менее сконцентрирован, чем при других способах сварки плавлением. В результате обширной площади разогрева основного металла околошовная зона (зона термического влияния) имеет большие размеры, что приводит к образованию повышенных деформаций сварных соединений (коробление).

При газовой сварке на металл сварочной ванны активно воздействует газовая фаза всего пламени и особенно сварочной зоны, содержащей, в основном, СО + Н2 и частично пары воды, а также СО2, Н2, О2 и N2 и некоторое количество свободного углерода. Состав газовой фазы определяется соотношением кислорода и горючего газа в газовой смеси, температурой пламени и различен в ее различных зонах. От этого зависят металлургические взаимодействия газовой фазы с металлом сварочной ванны. Основные реакции при сварке - это окисление и восстановление

2Ме + О2 <-> 2МеО + Q. (3.5)

Направление реакции зависит от концентрации кислорода в газовой фазе (окислительное и науглероживающее пламя), температуры взаимодействия и свойств оксида. При сварке сталей основное взаимодействие газовой фазы происходит с железом, т.е. образование его оксидов или восстановление. Элементы, имеющие большее сродство к кислороду, чем железо (Al, Si, Mn, Сг и т.д.) могут интенсивно окисляться тогда, когда реакций окисления железа не проходит. Они легко окисляются не только в чистом виде, но и находясь в виде легирующих добавок, причем чем их содержание выше, тем окисление интенсивнее. Окисление таких элементов, как Al, Ti, Mg, Si и некоторых других вообще исключить не удается и для уменьшения их угара следует помимо регулирования состава газовой смеси использовать флюсы.

Ввиду относительно невысокого защитного и восстановительного действия пламени раскисление металла в сварочной ванне при сварке сталей достигается введением в нее марганца, кремния и других раскис-

ГАЗОПЛАМЕННАЯ ОБРАБОТКА МЕТАЛЛОВ

лителей через присадочную проволоку. Их действие основано на образовании жидкотекучих шлаков, способствующих самофлюсованию сварочной ванны. Образующиеся на поверхности сварочной ванны шлаки защищают расплавленный металл от кислорода, водорода и азота, газовой среды пламени и подсасываемого воздуха.

Содержащийся в пламени водород может растворяться в расплавленном металле сварочной ванны. При кристаллизации металла часть не успевшего выделиться водорода может образовать поры. Азот, попадающий в расплавленный металл из воздуха образует в нем нитриды. Структурные превращения в металле шва и околошовной зоне при газовой сварке имеют такой же характер, как и при других способах сварки плавлением (см. п. 6.2). Однако вследствие медленного нагрева и охлаждения металл шва имеет более крупнокристаллическую структуру с равновесными неправильной формы зернами. В нем при сварке сталей с содержанием 0,15 ... 0,3 углерода при быстром охлаждении может образовываться видманштеттовая структура. Чем выше скорость охлаждения металла, тем мельче в нем зерно и тем выше механические свойства металла шва. Поэтому сварку следует производить с максимально возможной скоростью.

Зона термического влияния состоит из тех же характерных участков, как и при дуговой сварке (см. п. 6.2). Однако ее ширина значительно больше (до 30 мм при сварке стали больших толщин) и зависит от режима газовой сварки.

В процессе сварки происходит расплавление основного и присадочного металлов. Регулирование степени их расплавления определяется мощностью горелки (см. гл. 4), толщиной металла и его теплофизиче-скими свойствами.

Газовой сваркой выполняют сварные соединения различного типа. Металл толщиной до 2 мм соединяют встык без разделки кромок и без зазора или, что лучше, с отбортовкой кромок без присадочного металла.

Металл толщиной 2 ... 5 мм с присадочным металлом сваривают встык без разделки кромок с зазором между кромками. При сварке металла свыше 5 мм используется V- или Х-образная разделка кромок.

Тавровые и нахлесточные соединения допустимы только для металла толщиной до 3 мм. При большой толщине неравномерный разогрев приводит к существенным деформациям, остаточным напряжениям и возможности образования трещин. Свариваемые кромки зачищают от загрязнений на 30 ... 50 мм механическими способами или газовым пламенем. Перед сваркой детали сварного соединения закрепляются в сбо-рочно-сварочном приспособлении или собираются с помощью коротких швов - прихваток (рис. 3.3).

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

Рис. 3.3. Последовательность прихватки коротких швов при малой (а) и большой (б) толщине металла

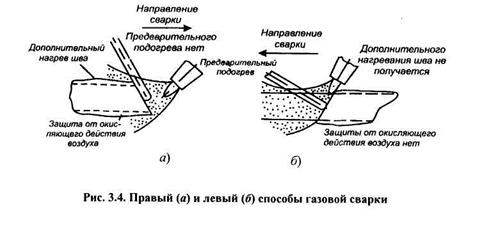

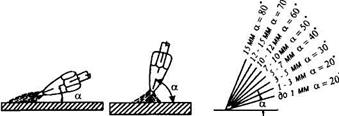

Направление движения горелки и наклон ее к поверхности металла оказывает большое влияние на эффективность нагрева металла, производительность сварки и качество шва.

Различают два способа сварки: правый и левый (рис. 3.4). Внешний вид шва лучше при левом способе сварки, так как сварщик видит процесс образования шва. При толщине металла до 3 мм более производительным является левый способ сварки ввиду предварительного подогрева кромок. Однако при большой толщине металла при сварке с разделкой кромок угол скоса кромок при правом способе сварки на 10 ... 15° меньше, чем при левом. Угол наклона мундштука также может быть на 10 ... 15° меньше. В результате повышается производительность сварки. Тепловое воздействие пламени на металл зависит от угла наклона оси пламени к поверхности металла (рис. 3.5).

Рис. З.5. Применяемые углы наклона горелки в зависимости от толщины металла

В процессе сварки горелке сообщаются колебательные движения и конец мундштука описывает зигзагообразный путь. Горелку сварщик держит в правой руке. При использовании присадочного металла присадочный пруток держится в левой руке. Присадочный пруток располагается под углом 45° к поверхности металла.

Оплавляемому концу присадочного прутка сообщают зигзагообразные колебания в направлении, противоположном движению мундштука (рис. 3.6). Газовая сварка может производиться в нижнем, вертикальном и потолочном положениях. При сварке вертикальных швов "на подъем" процесс удобнее вести левым способом, горизонтальных и потолочных -правым способом.

Рис. 3.6. Движения горелки и проволоки:

а - при сварке стали толщиной более 3 мм в нижнем положении;

б - при сварке угловых валиковых швов; / - движение проволоки;

2 - движение горелки; 3 - места задержек движения

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

Мощность пламени (расход горючего газа) зависит от толщины металла и его теплофизических свойств. Чем больше толщина металла и чем выше его температура плавления и теплопроводность, тем большей должна быть мощность пламени.

Расход ацетилена при сварке углеродистой стали может быть подобран по эмпирическим формулам:

при левом способе сварки

Va =(100... 120)δ (л/ч), (3.6)

при правом способе

Va =(120... 150)δ (л/ч), (3.7)

где δ - толщина стали, мм.

Для приблизительного подбора диаметра присадочного прутка можно использовать соотношение

d =  +1 (мм).

+1 (мм).

(3.8)

При необходимости использования флюса он наносится на свариваемые кромки или вносится в сварочную ванну оплавляемым концом присадочного прутка (налипающим на него при погружении во флюс). Флюсы могут использоваться и в газообразном виде при подаче их в зону сварки с горючим газом.

Кислородная резка. Процесс кислородной резки металлов основан на способности железа сгорать в струе кислорода и принудительном удалении этой струей образующихся окислов. Сгорание железа происходит по реакциям:

Fe + 0,5О2 = FeO + 268,8 кДж/моль; (3.9)

2Fe + 1,5О2 = Fe2O3 + 829,7 кДж/моль; (3.10)

3Fe + 2О2 = Fe3O4 + 1115,6 кДж/моль. (3.11)

Различают два основных способа резки: разделительная и поверхностная (строжка). При разделительной резке образуется сквозной разрез. Используется она при раскрое листов профильного металла, вырезки деталей и т.д. Поверхностная строжка, с помощью которой на поверхности металла образуются канавки округлой формы, используется для удаления раковин и других дефектов в литейных отливах, сварных швах, например, непроваров в корне шва (рис. 3.7).

ГАЗОПЛАМЕННАЯ ОБРАБОТКА МЕТАЛЛОВ

Рис. 3.7. Удаление поверхностной строжкой непровара:

а - в корне шва; б - границы удаляемого металла

Резка может осуществляться вручную или машинным способом, выполняемым на полуавтоматах и автоматах. Схема процесса разделительной газокислородной резки представлена на рис. 3.8. Смесь кислорода с горючим газом выходит из подогревательного мундштука резака и сгорает, образуя подогревательное пламя. Этим пламенем металл нагревается до температуры начала его горения. После этого по осевому каналу режущего мундштука подается струя режущего кислорода (чистота 98,5 ... 99,0 %). Кислород попадает на нагретый металл и зажигает его. При его горении выделяется значительное количество теплоты, которое совместно с теплотой, выделяемой подогревательным пламенем, передается нижележащим слоям металла, которые

СгНг+Ог

Рис. 3.8. Схема процесса газокислородной резки:

/ - режущий мундштук;

2 - режущий кислород;

3 - разрезаемый металл;

4 - подогревательный мундштук;

5 - подогревательное пламя;

б - шлаки

также сгорают. Образующиеся при этом шлаки (оксиды железа и т.д.) выдуваются струей режущего кислорода из зазора между кромками реза. Для проведения кислородной резки металл должен удовлетворять следующим требованиям:

1. Температура горения металла должна быть ниже температуры его плавления, т.е. металл должен гореть в твердом состоянии. В противном случае расплавленный металл трудно удалять из полости реза.

2. Температура плавления образующихся при резке оксидов должна быть ниже температуры плавления самого металла. В этом случае оксиды легко выдуваются из полости реза.

3. Тепловой эффект образования оксидов должен быть высоким.

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

При резке стали основное количество теплоты (70 ... 95 %) образуется при окислении металла. Этим условиям удовлетворяют низкоуглеродистые и низколегированные стали, титановые сплавы. Чугун не режется кислородом вследствие низкой температуры плавления и высокой температуры горения; медь - из-за высокой температуры плавления и малой теплоты сгорания; алюминий - из-за высокой тугоплавкости образующихся оксидов. Высоколегированные стали (хромистые, хромонике-левые и т.д.) не режутся ввиду образования тугоплавких, вязких шлаков.

Поверхность разрезаемого металла должна быть очищена от ржавчины и других загрязнений. Металл устанавливается в положение, лучше всего в нижнее, но так, чтобы был свободный выход режущей струи с обратной стороны. Операция резки начинается с предварительного подогрева в месте реза при температуре горения металла (1200 ... 1350 °С). Устанавливаемая мощность подогревающего пламени зависит от рода горючего газа, толщины и состава разрезаемого металла.

Начинают резку обычно с кромки металла. При толщинах до 80 ... 100 мм можно прорезать отверстие в любом месте листа. Ядро подогревающего пламени находится на расстоянии 2 ... 3 мм от поверхности металла. Когда температура подогреваемого металла достигнет необходимой величины, пускают струю режущего кислорода. Чем выше чистота режущего кислорода, тем выше качество и производительность резки. По мере углубления режущей струи в толщу реза уменьшается скорость и мощность струи режущего кислорода. Поэтому наблюдается ее искривление (рис. 3.9), для уменьшения которого дается наклон режущей струи. При резке толстого металла ширина реза увеличивается к нижней кромке из-за расширения струи режущего кислорода. На кромках с их нижней стороны остается некоторое количество шлака.

Рис. 3.9. Отставание режущей струи (а); резак, наклоненный для уменьшения отставания струи (б)

ГАЗОПЛАМЕННАЯ ОБРАБОТКА МЕТАЛЛОВ

В металле, на поверхности реза, повышается содержание углерода. Причина этого в том, что при горении углерода образуется окись углерода СО, при взаимодействии которой с железом в нем и повышается содержание углерода. Возможна и диффузия углерода к кромке реза из близрасположенных участков металла.

Если производится последующая сварка для предупреждения повышения углерода в металле шва (образование закаленных структур), следует производить механическую обработку или зачистку поверхности реза. В процессе реза происходит термообработка металла кромок реза, соответствующая закалке. Ширина зоны термического влияния (до 6 мм) зависит от химического состава и возрастает с увеличением толщины разрезаемого металла.

Низкоуглеродистая сталь закалке практически не поддается. Происходит только укрупнение зерна и появление в структуре наряду с перлитом участков сорбита. При резке сталей с повышенным содержанием углерода или легирующих примесей в структуре металла может появиться троостит и даже мартенсит. Неравномерный нагрев кромок создает напряжения в металле и деформирует его. Кромки реза несколько укорачиваются, а в прилегающем слое возникают растягивающие напряжения, которые могут привести к образованию трещин.

Высокое качество кромок реза получается при механизированной . резке. Специальные машинные резаки закрепляются в суппорте, перемещаемом механическим приводом. Направление перемещения осуществляется по копирам, фотокопированием, с программным управлением и т.д. Подготовку кромок под сварку производят одновременно несколькими последовательно расположенными резаками (рис. 3.10).

Рис. 3.10. Скос кромки под сварку:

a - двумя резаками; б - тремя резаками

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

Своеобразным способом является резка кислородным копьем (прожигание отверстий). Для этого используются длинные толстостенные трубки диаметром 8 ... 10 мм из низкоуглеродистой стали. До начала резки рабочий конец трубки нагревают сварочным пламенем или угольной электрической дугой до температуры воспламенения металла в кислороде. При включении режущего кислорода конец трубки воспламеняется. Затем рабочий конец трубки слегка прижимают к металлу и углубляют в него, выжигая отверстие. Образующийся шлак выдувается из отверстия наружу избыточным кислородом и образующимися газами. При значительной глубине прожигаемого отверстия изделие нужно ставить в положение, облегчающее вытекание шлаков.

Многие легированные стали плохо поддаются обычной кислородной резке. Например, все стали со значительным содержанием хрома (при резке образуется тугоплавкий окисел хрома), чугун, цветные металлы. Однако они поддаются кислородно-флюсовой резке. При этом способе в зону резки режущим кислородом вдувается порошкообразный флюс. Он состоит, главным образом, из порошка металлического железа. Сгорая в струе кислорода, порошок дает дополнительное количество тепла, а образующиеся оксиды, смешиваясь с оксидами разрезаемого металла, разжижают их. В зависимости от состава разрезаемого металла во флюс могут добавляться и другие добавки, например, кварцевый песок, порошок алюминия и др.

Газовая резка с водородно-кислородным или бензинокислородным подогревающим пламенем применяется при работах под водой. При электрокислородной резке используются стальные или графитовые трубки, через которые подается режущий кислород. Подогрев металла осуществляется сварочной дугой.

Другими областями применения газового пламени является нагрев металла для правки металла, поверхностной термообработки, пайки, металлизации и напыления.

Материалами для газовой металлизации являются проволоки, стержни или порошки из напыляемых металлов, их сплавов, оксидов, органических соединений, керамических стержней и т.д. Напыляемый материал подается в распылительную головку (рис. 3.11) и расплавляется с помощью ацетилено-кислородного или пропан-кислородного пламени. Расплавленный материал струей продуктов сгорания и воздуха распыляется и в виде мельчайших частиц наносится на поверхность детали. Частицы вдавливаются в поверхность, а в отдельных местах и свариваются с ней. Перед напылением поверхность следует тщательно зачищать и обезжиривать. Напыленный слой имеет неоднородную пористую струк-

Дата добавления: 2016-11-29; просмотров: 1688;