ОБОРУДОВАНИЕ ДЛЯ СВАРКИ ПЛАВЛЕНИЕМ И ТЕРМИЧЕСКОЙ РЕЗКИ 3 глава

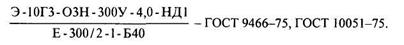

Согласно требованиям ГОСТ 9467-75 в условном обозначении электродов для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву менее 60 кгс/мм2 (600 МПа) в знаменателе (во второй строке - см. рис. 2.5) группа индексов, указывающих характеристики наплавленного металла, должна быть записана следующим образом: первые два индекса указывают минимальное значение величины а„ (кгс/мм2), а третий индекс одновременно условно характеризует минимальные значения показателей 55 и температуры Т» при которой определяется ударная вязкость.

Таким образом, третья цифра будет означать: 0 – δ5 < 20 % и Тх не регламентированы; 1 – δ5 = 20 % и Тх = +20 °С; 2 - δ5 = 22 % и Тх = 0°; 3 - δ5 = 24 % и Гх = -20 °С; 4 - δ5 = 24 % и Тх = -30 °С; 5 - δ5 = 24 % и Тх = -40 °С; 6 - δ5 = 24 % и Тх = -50 °С; 7 - δ5 = 24 % и Тх = -60 °С. Если показатели δ5 и Тх различны, то третий индекс соответствует минимальному значению показателя δ5, а для Тх вводится дополнительно, в скобках, четвертый индекс, характеризующий показатель Тх. Так, например, для электродов У ОНИ-13/45 этот показатель был 432 (5), что соответствует σв = 43 кгс/мм2 (430 МПа); δ5 = 22 % и Тх = -40 °С.

В условном обозначении электродов для сварки сталей с σв > 60 кгс/мм2 (600 МПа) группа индексов, обозначающих характеристики наплавленного металла и металла шва, указывает среднее содержание основных химических элементов в наплавленном металле и минимальную температуру, при которой ударная вязкость металла составляет не менее 35 Дж/см2. Эта запись включает: а) первый индекс из двузначного числа, соответствующего среднему содержанию углерода в сотых долях процента; б) последующие индексы, каждый из которых состоит из буквенного обозначения соответствующего химического элемента и стоящего за ним числа, показывающего среднее содержание элемента в наплавленном металле (с погрешностью до 1 %); в) последний индекс, характеризующий минимальную температуру, при которой ударная вязкость не менее 35 Дж/см2.

Обозначение электродов для сварки теплоустойчивых сталей. В соответствии с ГОСТ 9467-75 предусмотрено 9 типов электродов для сварки теплоустойчивых сталей (табл. 2.4).

2.4. Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей (по ГОСТ 9467-75 в ред. 1988 г.)

| Тип электрода | Химический состав наплавленного металла, % | Механические свойства металла шва или наплавленного металла при нормальной температуре | ||||||||||||||||||||||

| углерод | кремний | марганец | хром | никель | молибден | ванадий | ниобий | сера | Фосфор | временное сопротивление разрыву σв., МПа | относительное удлинение 5s, % | ударная вязкость КС, Дж/см2 | ||||||||||||

| не более | не менее | |||||||||||||||||||||||

| Э-09М | 0,06... 0,12 | 0,15... 0,35 | 0,4... 0,9 | - | - | 0,35... 0,65 | - | - | 0,030 | 0,030 | ||||||||||||||

| Э-09МХ | 0,06 0,12 | 0,15... 0,35 | 0,4... 0,9 | 0,35... 0,65 | - | 0,35... 0,65 | - | - | 0,025 | 0,035 | ||||||||||||||

| Э-09Х1М | 0,06 0,12 | 0,15... 0,40 | 0,5... 0,9 | 0,80... 1,20 | - | 0,40... 0,70 | - | - | 0,025 | 0,035 | ||||||||||||||

| Э-05Х2М | 0,03... 0,08 | 0,15... 0,45 | 0,5... 1,0 | 1,70... 2,20 | - | 0,40... 0,70 | - | - | 0,020 | 0,030 | ||||||||||||||

| Э-09Х2М1 | 0,06 0,12 | 0,15... 0,45 | 0,5... 1,0 | 1,90... 2,50 | - | 0,80... 1,10 | - | - | 0,025 | 0,035 | ||||||||||||||

| Тип электрода | Химический состав наплавленного металла, % | Механические свойства металла шва или наплавленного металла при нормальной температуре | ||||||||||||||||||||||

| углерод | кремний | марганец | хром | никель | молибден | ванадий | ниобий | сера | фосфор | временное сопротивление разрыву σв., МПа | относительное удлинение 8s, % | ударная вязкость КС, Дж/см2 | ||||||||||||

| не более | не менее | |||||||||||||||||||||||

| Э-09Х1МФ | 0,06... 0,12 | 0,15... 0,40 | 0,5... 0,9 | 0,80... 1,25 | - | 0,40... 0,70 | 0,10... 0,30 | - | 0,025 | 0,030 | ||||||||||||||

| Э-10Х1МШФБ | 0,07... 0,12 | 0,15... 0,40 | 0,6... 0,9 | 1,00... 1,40 | 0,6... 0,9 | 0,70... 1,00 | 0,15... 0,35 | 0,07... 0,20 | 0,025 | 0,030 | ||||||||||||||

| Э-10ХЗМ1БФ | 0,07... 0,12 | 0,15... L0,45 | 0,5... 0,9 | 2,40... 3,00 | - | 0,70... 1,00 | 0,25... 0,50 | 0,35... 0,60 | 0,025 | 0,030 | ||||||||||||||

| Э-10Х5МФ | 0,07 0,13 | 0,15... 0,45 | 0,5... 0,9 | 4,00... 5,50 | - | 0,35... 0,65 | 0,10... 0,35 | - | 0,025 | 0,035 | ||||||||||||||

Примечания:

1. Приведенные в таблице значения механических свойств установлены для металла шва и наплавленного металла после термической обработки по режимам, регламентированным стандартами или техническими условиями на электроды конкретных марок.

2. Показатели механических свойств сварных соединений, выполненных электродами диаметром менее 3 мм, должны соответстврвать требованиям стандартов или технических условий на электроды конкретных марок.

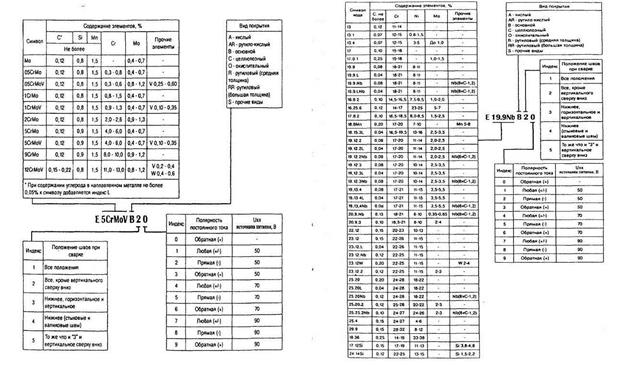

Типы электродов для сварки теплоустойчивых сталей в своем обозначении содержат характеристики химического состава наплавленного металла, например: Э-09М; Э-09МХ; Э-09Х1М; Э-05Х2М; Э-09Х2М1; Э-09Х1МФ; Э-10Х1М1НФБ и т.д. Стандарт регламентирует эти электроды как по химическому составу наплавленного металла, так и по его механическим свойствам (σв; δ5; KCV).

Принцип обозначения химического состава наплавленного металла следующий: углерод дан в сотых долях процента, среднее содержание основных химических элементов указано с точностью до 1 % после буквенных символов. Химические элементы обозначаются следующими буквами: А - азот; Б - ниобий; В - вольфрам; Г - марганец; К - кобальт; М - молибден; Н - никель; Р - бор; С - кремний; Т - титан; Ф - ванадий; X - хром.

У электродов для сварки теплоустойчивых сталей вслед за индексом, характеризующим ударную вязкость вводится дополнительный индекс, который указывает максимальную рабочую температуру, при которой регламентированы показатели длительной прочности наплавленного металла и металла шва (0 - ниже 450 °С; 1 - 450 ... 465 °С; 2-470 ... 485 °С; 3-490... 505 °С; 4-510... 525 °С; 5 - 530 ... 545 °С; 6-550 ... 565 °С; 7 - 570 ... 585 °С; 8 - 590 ... 600 °С; 9 - свыше 600 °С).

Так, например, электроды для сварки теплоустойчивых сталей типа Э-09Х1МФ по ГОСТ 9467-75 имеют маркировку

т.е. марка электрода ЦЛ-20, диаметр 4 мм, сварка теплоустойчивых сталей Т, толстое покрытие Д, 3-я группа, Тх = 0 °С (индекс 2) и температура эксплуатации 570 ... 585 °С (индекс 7), основное покрытие Б, сварка во всех пространственных положениях (индекс 1) на постоянном токе обратной полярности (индекс 0).

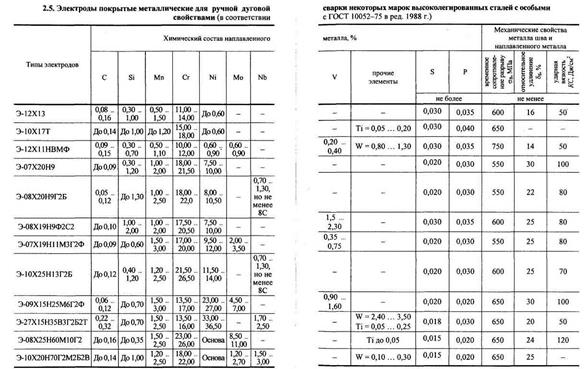

Обозначение электродов для сварки высоколегированных сталей с особыми свойствами. Электроды для сварки высоколегированных сталей с особыми свойствами должны удовлетворять требованиям ГОСТ 10052-75. Большое разнообразие служебного назначения этих сталей определяет и большой типаж электродов для их сварки. Стандартом предусмотрено 49 типов электродов для сварки хромистых и хромо-никелевых сталей, коррозионно-стойких, жаропрочных и жаростойких высоколегированных сталей мартенситно-ферритного, ферритного, ау-стенитно-ферритного и аустенитного классов.

В основу классификации электродов по типу положены химический состав наплавленного металла и механические свойства. Для некоторых типов электродов нормируется также содержание в структуре металла шва ферритной фазы, его стойкость против межкристаллитной коррозии и максимальная температура, при которой регламентированы показатели длительной прочности металла шва.

Обозначения типов электродов состоят из индекса Э (электроды для дуговой сварки) и следующих за ним цифр и букв. Две цифры, следующие за индексом, указывают среднее содержание углерода в наплавленном металле в сотых долях процента. Цифры, следующие за буквенными обозначениями химических элементов, показывают среднее значение элемента в процентах (табл. 2.5).

Если содержание элемента в наплавленном металле менее 1,5 %, цифры не проставляют. При среднем содержании в наплавленном металле кремния до 0,8 % и марганца до 1,6 % буквы С и Г не ставят (см., например, тип Э-12Х11НВМФ в табл. 2.5).

Показатели механических свойств приведены в состоянии после сварки либо после термообработки.

С учетом требований ГОСТ 9466-75 полное обозначение электродов этого типа, например Э-10Х25Н13Г2Б с покрытием марки ЦЛ-9, имеет следующий вид:

Это обозначение имеет следующие данные: электроды типа Э-10Х25Н13Г2Б по ГОСТ 10052-75, марки ЦЛ-9, диаметром 5 мм для сварки высоколегированных сталей с особыми свойствами В, с толстым покрытием Д, 1-й группы, с установленной по ГОСТ 10052-75 группой индексов, характеризующих наплавленный металл 2075 (2 - стойкость металла против межкристаллитной коррозии при испытании по методу AM; 0 - требований по максимальной рабочей температуре наплавленного металла и металла шва нет; 7 - максимальная рабочая температура сварных соединений 910 ... 1000 °С, до которой допускается применение электродов при сварке жаростойких сталей, 5 - содержание ферритной фазы в наплавленном металле 2 ... 10 %).

Если структура наплавленного металла не двухфазная (А + Ф), числовой индекс, характеризующий наплавленный металл, будет содержать только три цифры. Далее Б означает основное покрытие, цифра 3 - пригодность для сварки в нижнем горизонтальном на вертикальной плоскости и в вертикальном снизу вверх положении, 0 - для сварки на постоянном токе обратной полярности.

Сокращенное обозначение в технической документации: электроды ЦЛ-9-5,0-1 - ГОСТ 9466-75.

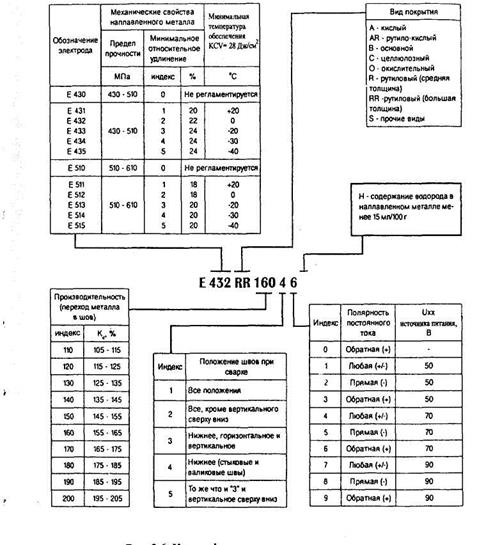

Обозначение электродов для наплавки. ГОСТ 10051-75 "Электроды металлические для дуговой наплавки поверхностных слоев с особыми свойствами" регламентирует 43 типа электродов для наплавочных работ. В этом стандарте регламентирован химический состав наплавленного металла и его твердость. Обозначения этих электродов приведены в табл. 2.6.

Например, электрод Э-65Х11НЗ означает: электрод наплавочный, со средним содержанием 0,65 % С, 11 % Сг, 3 % Ni, дающий наплавленный металл с твердостью не ниже 25 ... 33 единиц по шкале С Роквелла (HRC).

Показатели твердости наплавленного металла в зависимости от типа электрода даны либо в исходном после наплавки состоянии, либо после термообработки.

Для характеристики твердости наплавленного металла предусмотрено два цифровых индекса: первая цифра характеризует твердость (0 -не менее 19 HRC; 1 - 19 ... 27 HRC; 2 - 28 ... 33 HRC; 3 - 34 ... 38 HRC; 4-39...44HRQ5-45 ... 50HRQ6-51 ... 56 HRC; 7 - 57 ... 60 HRC; 8-61 ... 63 HRC; 9 - свыше 63 HRC); вторая цифра показывает условия получения регламентируемой твердости (1 - в состоянии после наплавки, 2 - после термообработки). С учетом сказанного и согласно ГОСТ 9466-75, например, электрод марки ОЗН-ЗООУ типа Э-10ГЗ будет иметь полное обозначение в следующем виде:

Сокращенное обозначение в технических документах будет: электроды ОЗН-300У-4,0-1 - ГОСТ 9466-75.

Приведенные обозначения содержат следующие сведения: тип электрода Э-10ГЗ по ГОСТ 10051-75, марки ОЗН-ЗООУ, диаметром 4 мм, для наплавки поверхностных слоев с особыми свойствами (Н), с толстым покрытием Д, 1-й группы с установленной по ГОСТ 10051-75 группой индексов, указывающих характеристики наплавленного металла 300/2-1, что означает среднюю твердость 300 НВ (индекс 2) в исходном состоянии после наплавки (индекс 1), с основным покрытием (Б), для наплавки в нижнем положении (4) на постоянном токе обратной полярности (0).

Кроме этого существуют международные и национальные стандарты. Ниже приводятся классификации электродов по международному ISO (рис. 2.6 ... 2.8), европейскому EN (рис. 2.9), американскому AWS (рис. 2.10) и немецкому DIN (рис. 2.11) стандартам.

ПОКРЫТЫЕ ЭЛЕКТРОДЫ ДЛЯ ДУГОВОЙ СВАРКИ

Электроды для сварки цветных металлов, чугуна и для резки.

Ввиду малого объема применения электродов для ручной сварки меди и ее сплавов, алюминия и алюминиевых сплавов ГОСТов на них нет и изготовляют их в соответствии со специальными техническими условиями (ТУ).

Металлические стержни электродов для сварки меди и ее сплавов изготовляют из сварочной проволоки и прутков согласно ГОСТ 16130-90 или литых стержней другого состава. В состав покрытия могут входить такие же компоненты, как и в покрытия электродов для сварки сталей (шлакообразующие, раскислители и т.д.). Сухую шихту также замешивают на жидком стекле.

Металлические стержни электродов для сварки алюминия и его сплавов изготовляют из сварочной проволоки (ГОСТ 7871-75 в ред. 1989 г.). Основу покрытия составляют галлоидные соли щелочных и щелочноземельных металлов и криолит. Сухую шихту замешивают на воде или водном растворе поваренной соли, так как при использовании жидкого стекла ввиду его химического взаимодействия с компонентами шихты замес быстро твердеет. Кроме того, кремний, восстанавливаясь из жидкого стекла в металл шва, ухудшает его свойства.

Металлические стержни электродов для сварки чугуна могут быть стальными, из медно-никелевых сплавов, комбинированными (медно-стальными, железоникелевыми). В этих случаях для покрытия электродов используют те же компоненты, что и для стальных электродов. В покрытие электродов со стальным стержнем вводят углерод, кремний и другие графитизаторы, титан, ванадий и т.п. как карбидообразующие. Применяют и электроды, металлические стержни которых изготовляют из чугуна, отлитого в кокиль или песчаную форму. Сухие компоненты покрытия замешивают на жидком стекле.

Для дуговой резки, строжки, прошивки отверстий, удаления дефектных участков сварных соединений и отливок, разделки свариваемых кромок и корня шва при изготовлении, монтаже и ремонте деталей и конструкций из сталей всех марок, чугуна, меди, алюминия и их сплавов применяют специальные электроды (например, ОЗР-1 и ОЗР-2), обеспечивающие получение чистого реза (без грата и натеков на поверхности реза) со скоростью до 12 м/ч.

Подготовка электродов к сварке. Покрытия электродов имеют соединения кальция, органические компоненты и другие гигроскопические добавки, которые усваивают влагу из воздуха.

При сварке отсыревшими электродами ухудшаются стабильность горения дуги, шов насыщается диффузионным водородом, что приводит к пористости и образованию трещин. На содержание влаги в покрытии

СВАРОЧНЫЕ МАТЕРИАЛЫ

влияют влажность и температура окружающей среды, время пребывания электродов на воздухе. Поэтому хранить электроды нужно в герметичной упаковке. Перед сваркой электроды рекомендуется прокаливать. Температура и время прокалки зависят от состава покрытия. Для каждой марки электродов эти данные указывают в паспорте. Приблизительные рекомендации следующие: электроды с основным покрытием прокаливают при температуре 250 ... 400 °С в течение часа, электроды с рутиловым покрытием - при температуре 120 ... 200 °С в течение часа, а электроды с целлюлозным покрытием - при температуре 60 ... 100 °С в течение часа. Прокаливание электродов должно осуществляться в специальных электропечах, что исключает непосредственное воздействие пламени и высокотемпературного излучения.

2.3. СВАРОЧНАЯ СПЛОШНАЯ И ПОРОШКОВАЯ ПРОВОЛОКА, ПРУТКИ, ПОРОШКИ, НЕПЛАВЯЩИЕСЯ ЭЛЕКТРОДЫ

Сварочная проволока используется в качестве электродной проволоки и присадочной проволоки. Электродная проволока - сварочная проволока, используемая в качестве плавящегося электрода. Присадочная проволока - сварочная проволока, используемая как присадочный металл и не являющаяся электродом.

Сварочную проволоку получают горячей прокаткой и волочением. Если металл шва должен иметь высокую твердость, то присадочный металл плохо деформируется в горячем и холодном состояниях. В этом случае сварочную проволоку изготовляют литьем в виде присадочных прутков длиной до 1000 мм. Сварочную проволоку изготовляют сплошной или порошковой. Для электрошлаковой сварки наряду с проволочными электродами применяют пластинчатые электроды, изготовленные из ленты или листов.

Сварочная сплошная проволока. Наиболее широкое применение в качестве электродного, присадочного и наплавочного материала находит сварочная сплошная проволока - стальная или из цветных металлов и сплавов. На основании многолетнего опыта разработаны государственные стандарты:

1. ГОСТ 2246-70 (в ред. 1987 г.). Проволока стальная сварочная.

2. ГОСТ 10543-98. Проволока стальная наплавочная.

3. ГОСТ 7871-75 (в ред. 1989 г.). Проволока сварочная из алюминия и алюминиевых сплавов.

4. ГОСТ 16130-90. Проволока и прутки из меди и сплавов на медной основе сварочные.

СВАРОЧНАЯ СПЛОШНАЯ ПРОВОЛОКА

Кроме этого сварочные проволоки выпускают и поставляют по различным ведомственным техническим условиям.

ГОСТ 2246-70 регламентирует химический состав 77 марок сварочной проволоки, используемых в качестве электродной, присадочной, наплавочной и для изготовления покрытых электродов для ручной дуговой сварки (табл. 2.7). Стандарт регламентирует только химический состав и размеры сварочной проволоки, так как механические свойства металла шва зависят от многих других факторов (доли участия основного металла, марки флюса, режима сварки и т.д.). Стандартом предусмотрены диаметры проволок (мм): 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0. Стандарт распространяется на холоднотянутую сварочную проволоку из низкоуглеродистой, легированной и высоколегированной сталей.

По требованию потребителя проволока может изготовляться из стали, выплавленной электрошлаковым (Ш) или вакуум но дуговым (ВД) переплавом, или в вакуумноиндукционных печах (ВИ). При этом оговариваются дополнительные требования к металлу проволоки по содержанию вредных примесей и газов. По виду поверхности проволока выполняется омедненная (О) или неомедненная (без дополнительного обозначения).

Пример условного обозначения проволоки для сварки (наплавки) диаметром 1,2 мм, марки Св-08Г2С с омедненной поверхностью:

Проволока 1,2 Св-08Г2С-О ГОСТ 2246-70.

Пример условного обозначения проволоки, предназначенной для изготовления электродов из стали, выплавленной в вакуумноиндукционной печи, с омедненной поверхностью:

Проволока 2,5 Св-08ХГСМФА - ВИ - Э - О ГОСТ 2246-70.

Средний процент содержания углерода указан цифрой без буквенного обозначения в сотых долях процента сразу за символом "Св". При содержании элементов менее 2 % цифра не ставится. Более точное содержание элементов дано в стандарте. Повышенные требования к чистоте проволоки по вредным примесям (снижение содержания серы и фосфора на 0,01 % каждой ) отмечается в марке проволоки (только углеродистой и легированной) буквой А и АА, например Св-08А. Для высоколегированных проволок не допускается содержание серы и фосфора свыше 0,035 %. Проволока выпускается в кассетах, катушках и бухтах в герметической упаковке.

| 2.7. Химический состав некоторых марок сварочной проволоки (по ГОСТ 2246-70, в | ред. 1987 г.), % | ||||||||

| Марка проволоки | С, не более | Мп | Si, не более | Ст, не более | Ni, не более | Мо | Ti, V | S | Р |

| не более | |||||||||

| Св-08 | 0,1 | 0,35... 0,60 | 0,03 | 0,15 | 0,3 | - | - | 0,040 | 0,040 |

| Св-08А | 0,1 | 0,35... 0,60 | 0,03 | 0,10 | 0,25 | - | - | 0,030 | 0,030 |

| Св-08АА | 0,1 | 0,35... 0,60 | 0,03 | 0,10 | 0,25 | - | - | 0,020 | 0,020 |

| Св-08ГА | 0,1 | 0,80... 1,10 | 0,03 | 0,10 | 0,25 | - | - | 0,025 | 0,030 |

| СВ-10Г2 | 0,12 | 1,50... 1,90 | 0,03 | 0,20 | 0,3 | - | - | 0,030 | 0,030 |

| Св-08ГС | 0,10 | 1,40... 1,70 | 0,60... 0,85 | 0,20 | 0,25 | - | - | 0,025 | 0,030 |

| Св-08Г2С | 0,05... 0,11 | 1,80... 2,10 | 0,70... 0,95 | 0,20 | 0,25 | - | - | 0,025 | 0,030 |

| Св-08ГСМТ | 0,06... 0,11 | 1,00... 1,30 | 0,40... 0,70 | 0,30 | 0,30 | 0,20... 0,40 | Ti = 0,05... 0,12 | 0,025 | 0,030 |

| СВ-06Х19Н9Т | 0,08 | 1,0.2,0 | 0,4 ...1,0 | 18,0... 20,0 | 8,0... 10,0 | - | Ti = 0,5... 1,0 | 0,015 | 0,030 |

| Св-08Х19Н9Ф2С2 | 0,10 | 1,0 ...2,0 | 1,3 ...1,8 | 18,0... 20,0 | 8,0... 10,0 | - | V= 1,8...2,4 | 0,025 | 0,030 |

| СВ-04Х19Н11МЗ | 0,06 | 1,0.2,0 | 0,6 | 18,0... 20,0 | 10,0... 12,0 | 2,0... 3,0 | - | 0,018 | 0,025 |

Для механизированной электродуговой наплавки выпускают также горячекатаную и холоднокатаную проволоку из углеродистой, легированной и высоколегированной стали по ГОСТ 10543-98. Проволоки классифицируются по химическому составу.

Пример условного обозначения проволоки наплавочной аналогично

сварочной:

Проволока 3 Нп - ЗОХГСА ГОСТ 10543-98.

В ГОСТе приведено примерное назначение наплавляемых изделий.

Выпускаемая сварочная проволока из алюминия и алюминиевых сплавов регламентируется ГОСТом 7871-75 по химическому составу. ГОСТ предусматривает выпуск 14-ти марок тянутой и прессованной проволоки из алюминия (А1 более 99,5 %), алюминиево-марганцевого сплава (СвАМц), алюминиево-магниевых сплавов (СвАМгЗ, СвАМг4 и др.), алюминиево-кремнистых сплавов (СвАК5 и др.) диаметром 0,8 ... 2,5 мм.

Пример условного обозначения проволоки:

Проволока 2 СвАМц ГОСТ 7871-75.

ГОСТ 16130-90 "Проволока и прутки из меди и сплавов на медной основе сварочные" регламентирует химический состав, диаметры проволок (0,8 ... 8,0 мм) и прутков (6 и 8 мм). Этот стандарт содержит также рекомендации по применению проволок и прутков.

Сварочная порошковая проволока - сварочная проволока, состоящая из металлической оболочки, заполненной порошкообразными веществами (рис. 2.12). В состав смеси входят минералы, руды, ферросплавы и металлические порошки, предназначенные для газошлаковой защиты расплавленного металла, раскисления, легирования и стабилизации дугового разряда. По конструкции порошковые проволоки могут быть классифицированы на бесшовные (рис. 2.12, а) и шовные (рис. 2.12, б - д), с одним и двумя загибами (рис. 2.12, в, г), а также двухслойные (рис. 2.12, д).

б) в) г)

Рис. 2.12. Конструкции порошковой проволоки

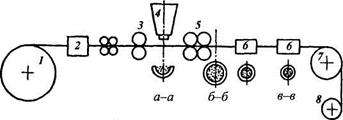

Шовную порошковую проволоку изготовляют из ленты (рис. 2.13). Легко деформируемая лента из рулона / подается в специальное очистное устройство 2, откуда поступает в ролики 3, предварительно деформирующие из ленты желоб (сечение а-а). Дозатор 4 наполняет желоб шихтой, после чего лента попадает в ролики 5, в которых формируется собственно сечение проволоки (сечения б-б и в-в). Проходя через фильеры 6, проволока деформируется до нужного диаметра (сечение в-в), проходит через волочильный барабан 7 и наматывается на кассету 8.

Бесшовные проволоки изготовляют из пластичной трубы, заполненной наполнителем, волочением. Ее можно получать малого диаметра (до 1 мм) и омеднять. Такая проволока негигроскопична. Отношение массы порошкового наполнителя проволоки к массе оболочки находится в пределах 15 ... 40 %. Чем больше это отношение, тем легче обеспечить качественную защиту расплавленного металла и легирование металла шва. По способу защиты порошковые проволоки делятся на самозащитные и используемые с дополнительной защитой зоны сварки газом или флюсом. Наиболее часто в качестве защитной среды употребляют углекислый газ и смесь аргона с углекислым газом. По составу сердечника порошковые проволоки делятся, так же как и электроды по виду покрытия, на рутил-органические, рутиловые, рутил-основные и основные. Порошковая проволока - универсальный сварочный материал, пригодный для сварки сталей практически любого легирования и для наплавки слоев с особыми свойствами. Порошковую проволоку выпускают диаметром 1 ... 3,2 мм. Для сварки во всех пространственных положениях используют в основном проволоки малых диаметров (чаще диаметром 1,2 мм). Уменьшение диаметра проволоки требует ее дополнительной протяжки через фильер, что значительно удорожает ее производство.

Рис. 2.13. Последовательность технологических операций при изготовлении порошковой проволоки

Прутки для наплавки. Для наплавки деталей работающих в условиях абразивного изнашивания с ударными нагрузками, а также при повышенных температурах в условиях коррозии и эрозии, выпускаются прутки, которые используются при дуговых способах сварки неплавящимся электродом и газовой сварке. ГОСТ 21449-75 (в ред. 1991 г.) предусматривает выпуск литых прутков диаметром 4, 5, 6 и 8 мм длиной 300 ... 500 мм пяти марок: 3 на основе железа - Пр-С27 (тип ПрН-У45Х28Н2СВМ), Пр-С1 (тип ПрН-У30Х28Н4СЗ), Пр-С2 (тип ПрН-У20Х17Н2) и 2 на основе кобальта - ПрВЗК (тип ПрН-У 10ХК63В5), Пр-ВЗК-Р (тип ПрН-У20ХК57В10).

Выпускают прутки и из других металлов и сплавов длиной до 1000 мм для использования их в качестве дополнительного присадочного металла при ручных дуговых способах сварки неплавящимися электродами и газовой сварке.

Порошки для наплавки и напыления. В соответствии с ГОСТ 21448-75 (в ред. 1991 г.) выпускают порошки из сплавов: крупный (К) с размером частиц 1,25 ... 0,8 мм, средний (С) - 0,8 ... 0,4 мм, мелкий (М) -0,4 ... 0,16 мм и очень мелкий (ОМ) - менее 0,16 мм. ГОСТом предусмотрено 8 марок порошков: ПГ-С27 (тип ПН-У40Х28Н2С2ВМ), ПГ-С1 (тип ПН-У30Х28Н4С4), ПГ-УС25 (тип ПН-У50Х38Н), ПГ-ФБХ6-2 (тип ПН-У45Х35ГСР), ПГ-АН1 (Тип ПН-У25Х30СР), ПГ-СР2 (тип ПН-ХН80С2Р2), ПГ-СРЗ (тип ПН-ХН80СЗРЗ), ПГ-СР4 (тип ПН-ХН80С4Р4) для наплавки и напыления износостойкого слоя на детали машин и оборудования, работающие в условиях воздействия абразивного изнашивания, коррозии, эрозии при повышенных температурах или в агрессивных средах.. Порошки поставляют в металлических банках массой до 50 кг.

Дата добавления: 2016-11-29; просмотров: 1941;