ОБОРУДОВАНИЕ ДЛЯ СВАРКИ ПЛАВЛЕНИЕМ И ТЕРМИЧЕСКОЙ РЕЗКИ 2 глава

4. Шлакообразующие компоненты, составляющие основу покрытия, -обычно это руды (марганцовая, титановая), минералы (ильменитовый и рутиловый концентраты, полевой шпат, кремнезем, гранит, мрамор, плавиковый шпат и др.).

5. Связующие - водные растворы силикатов натрия и калия, называемые натриевым или калиевым жидким стеклом, а также натриево-калиевым жидким стеклом.

6. Формовочные добавки - вещества, придающие обмазочной массе лучшие пластические свойства, - бентонит, каолин, декстрин, слюда и др.

Для повышения производительности сварки, увеличения количества дополнительного металла, вводимого в шов, в покрытии электродов может содержаться железный порошок до 60 % массы покрытия. Многие материалы, входящие в состав покрытия, одновременно выполняют несколько функций, обеспечивая и газовую защиту в виде газа СО2, и шлаковую защиту в виде СаО и т.д.

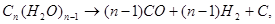

Газовая защита образуется в результате диссоциации органических веществ при температурах выше 200 °С:

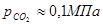

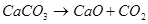

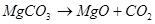

диссоциации карбонатов при температуре ~900 °С (при парциальном давлении в газовой фазе  )

)

;

;

,

,

а также последующей диссоциации СО2

Процесс диссоциации происходит недалеко от торца электрода. Расчеты показывают, что при температуре 1000 °С и давлении 0,1 МПа диссоциация карбонатов и органических составляющих покрытия, приходящихся на 1 г расплавленного электродного металла, занимающего объем 0,13 см3 при плотности 7,85 г/см3, приводит к выделению более 140 см3 защитного газа (СО2 и Н2). Количество выделяющихся газов зависит от состава покрытия. Такое количество газа обеспечивает достаточно надежное оттеснение воздуха от зоны сварки и попадание очень небольшого количества азота в металл шва (не свыше 0,02 ... 0,03 %).

Состав шлакообразующих может быть различным: это оксиды СаО, MgO, MnO, FeO, A12O3, SiO2, TiO2, Na2O, галогены CaF2 и др. Имеющиеся в покрытии ферросплавы связывают кислород, который отдают при нагревании шлакообразующие оксиды, входящие в покрытие.

По видам покрытий электроды подразделяют на следующие: с кислым покрытием - индекс А; с основным покрытием - индекс Б; с целлюлозным покрытием - индекс Ц; с рутиловым покрытием - индекс Р; с покрытием смешанного вида - соответствующее двойное условное обозначение; с прочими видами покрытий - индекс П. Если покрытие содержит более 20 % железного порошка к обозначению вида покрытия добавляют букву Ж.

При плавлении кислых покрытий (А) большая часть введенных в них ферросплавов окисляется рудами; легирование металла кремнием и марганцем идет по схеме кремнемарганцевосстановительного процесса; оно не позволяет легировать металл элементами с большим сродством к кислороду. Образующиеся шлаки, обычно кислые, не содержат СаО и не очищают металл от фосфора. В наплавленном металле много растворенного кислорода и неметаллических включений. В результате швы обладают пониженной стойкостью к образованию горячих трещин и низкой ударной вязкостью металла шва. В связи с высоким содержанием в покрытии ферромарганца и оксидов железа они более токсичны, так как аэрозоли в зоне сварки и зоне дыхания сварщика содержат большое количество вредных соединений марганца. Эти электроды применяют для сварки неответственных металлоконструкций.

Основу рутиловых покрытий (Р) составляют шлакообразующий компонент - рутиловый концентрат TiO2 (до 45 %), а также алюмосиликаты (слюда, полевой шпат и др.) и карбонаты (мрамор, магнезит); ферромарганца в покрытии обычно меньше 10 ... 15 %. Газовая защита обеспечивается введением органических соединений (до 5 %), а также разложением карбонатов. Покрытия этого вида обеспечивают высокое качество металла шва, малотоксичны и обладают хорошими сварочно-технологическими свойствами.

Покрытия основного типа (Б) в качестве основы содержат карбонаты (мрамор, мел, магнезит) и плавиковый шпат; газовая защита обеспечивается разложением карбонатов. Металл раскисляется марганцем, кремнием, титаном, вводимыми в покрытие в виде ферросплавов, или алюминием, вводимым в виде порошка.

Эти покрытия слабо окислительные, поэтому позволяют легировать металл шва элементами с большим сродством к кислороду. Наличие большого количества соединений кальция, хорошо связывающих серу и фосфор и выводящих их в шлак, обеспечивает высокую чистоту наплавленного металла, его повышенные пластические свойства, а легирование марганцем и кремнием обеспечивает высокую прочность. Швы, выполненные такими электродами, обладают высокой стойкостью против образования горячих трещин и наиболее высокой (по сравнению с любыми другими покрытиями) ударной вязкостью.

При использовании этих электродов металл шва склонен к образованию пор при загрязнении кромок маслом и ржавчиной, а также при увеличении толщины покрытия и длины дуги.

На базе покрытий основного типа (Б) обычно составляют композиции покрытий электродов для сварки ответственных конструкций из низколегированных и углеродистых сталей, среднелегированных сталей и всех электродов для сварки высоколегированных сталей.

Кроме вида покрытия на свойства и назначение электродов влияют толщина и состав покрытия.

На основе электродов с особо толстым покрытием (Г) разработаны электроды для специальных целей.

В покрытие электродов для сварки глубоким противлением вводят повышенное количество органического вещества - целлюлозы (до 30 %), рутила, карбонатов и железа. Покрытие наносят слоем повышенной толщины. При этом коэффициент массы покрытия (отношение массы покрытия к массе стержня на этой же части электрода, выраженное в процентах) составляет 80 ... 100 %.

Рис. 2.3. Образование провара

В результате этого при сварке на торце электрода образуется глубокая втулка (рис. 2.3) из нераспла-вившегося покрытия, что способствует направленному мощному потоку газов, выделяющихся в большом количестве при разложении органических веществ, а это обеспечивает оттеснение жидкого металла из-под дуги и более глубокое проплавление основного металла.

специальными электродами для

сварки с глубоким проплавлением

Введение в покрытие железного порошка до 20 % улучшает технологические свойства электродов (стабильность дуги, равномерность расплавления покрытия и др.). При содержании порошка до 60 % повышается производительность сварки, так как в шов вводится дополнительный металл. Коэффициент массы покрытий таких электродов составляет 120... 180%.

Для сварки лежачим и наклонным электродом применяют удлиненные электроды (до 2 м) диаметром до 8 мм. Покрытие этих электродов обычно также имеет повышенную толщину.

Одному и тому же типу электрода (см. табл. 2.2) могут соответствовать электроды с покрытиями различного вида и различным составом стержня. Покрытия одного вида могут иметь различный состав.

Конкретный состав покрытия и стержня в данном электроде определяет так называемая марка электрода. Обозначения марок часто содержат начальные буквы названия организации, в которой были разработаны электроды, и порядковый номер.

При изготовлении электродов для сварки алюминия и его сплавов ввиду его большого сродства к кислороду применять покрытия из оксидов нельзя, так как металл будет разрушать эти оксиды и интенсивно окисляться. В этих случаях покрытия практически полностью состоят из безкислородных соединений, хлоридов и фторидов (KCI, NaCl, KF и т.п.), которые наносятся на стержни многократным окунанием в водные растворы указанных компонентов.

Покрытие электродов оказывает существенное влияние на весь процесс сварки. Поэтому общие требования к ним при сварке различных металлов: обеспечение стабильного горения дуги; получение металла шва с необходимым химическим составом и свойствами; спокойное, равномерное плавление электродного стержня и покрытия; хорошее формирование шва и отсутствие в нем пор, шлаковых включений и др.; легкая отделимость шлака после остывания с поверхности шва; хорошие технологические свойства обмазочной массы, не затрудняющие процесса изготовления электродов; удовлетворительные санитарно-гигиенические условия труда при изготовлении электродов и при сварке. Состав покрытия определяет и такие важные технологические характеристики электродов, как: род и полярность сварочного тока, возможность сварки в различных пространственных положениях или определенным способом (сварка опи-ранием, наклонным электродом и т.д.).

Состав покрытия электродов и свойства образующихся шлаков определяют и силу рекомендуемого для сварки тока. Для получения качественных сварных швов покрытие электрода должно прочно удерживаться на металлическом стержне и быть сплошным до конца использования электрода (огарка), чтобы обеспечить необходимую защиту зоны сварки.

Допустимое значение сварочного тока для определенной марки электрода назначают так, чтобы нагрев металлического стержня к концу расплавления электрода был не более 500 °С, а с покрытиями, содержащими органические вещества, не более 250 °С для предупреждения отслаивания покрытия от стержня.

Свойства шлаков. Покрытие при расплавлении образует шлак.

К физическим свойствам шлака относятся: теплофизические характеристики - температура плавления, температурный интервал затвердевания, теплоемкость, энтальпия и т.п.; вязкость; способность растворять оксиды, сульфиды и т.п.; определенная плотность; определенная газопроницаемость; достаточное различие в коэффициентах линейного и объемного расширения по сравнению с металлом, что необходимо для легкого отделения шлака от поверхности шва.

К химическим свойствам относится способность шлака раскислять металл шва; связывать оксиды в легкоплавкие соединения; легировать металл шва.

Наилучшие качества при сварке имеют шлаки, если температура их плавления составляет 1100 ... 1200 °С. Температурный интервал затвердевания должен быть небольшим или, как говорят, шлак должен быть "коротким". Шлаки, у которых переход от жидкого к твердому состоянию растянут на значительный температурный интервал (так называемые "длинные" шлаки), при прочих равных условиях хуже обеспечивают формирование шва в различных пространственных положениях.

Вязкость шлака имеет важное значение. Чем менее вязок шлак, тем больше его подвижность, а следовательно, физическая и химическая активность, тем быстрее в нем протекают химические реакции и физические процессы растворения оксидов, сульфидов и т.п. Однако для надежного закрытия металла шва шлак не должен быть чрезмерно жидким, это особенно важно при сварке на вертикальной плоскости и в потолочном положении. Для таких шлаков важно, чтобы переход из жидкого в твердое состояние совершался как можно быстрее.

Кислые шлаки обычно бывают очень вязкими, и длинными, при этом чем выше кислотность шлаков, тем больше их вязкость. Основные шлаки - короткие. Шлаки должны обладать небольшим удельным весом, чтобы легко всплывать на поверхность сварочной ванны. Слой шлака, покрывающий шов, в жидком виде и в процессе затвердевания должен легко пропускать газы, выделяющиеся из металла шва.

Затвердевшие шлаки должны иметь небольшое сцепление с металлом, коэффициенты линейного расширения шлака и металла должны быть различными для более легкого удаления шлака со шва.

Изготовление покрытых электродов. Электрод, состоящий из металлического стержня и толстого покрытия, расплавляясь, должен обеспечивать постоянство вводимых в реакционную зону компонентов по объему, их химическому составу и реакционной способности.

Это достигается применением проволоки, имеющей стабильный химический состав и диаметр с отклонениями, регламентированными стандартом. Покрытие, состоящее из смеси различных порошкообразных компонентов, скрепленных между собой и со стержнем жидким стеклом, также должно быть однородным в массе, что достигается при достаточно мелком размоле составляющих компонентов и хорошем перемешивании обмазочной массы.

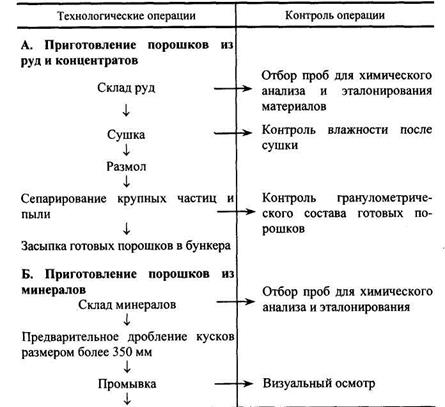

Поэтому процесс изготовления электродов предусматривает ряд строго последовательных операций по подготовке проволоки, компонентов покрытия, сухой смеси компонентов (шихты) и обмазочной массы, нанесению ее на стержень с последующей сушкой и прокалкой электродов с целью придания необходимой прочности покрытию Рассмотрим основные операции изготовления электродов.

Сварочную проволоку в бухтах на специальных станках подвергают правке и рубке на стержни определенной длины.

При изготовлении стержней из проволоки отбирают пробы для проверки соответствия ее техническим условиям, а также проверяют длину стержней, стрелу прогиба, волнистость и т.д. После правки и рубки стержни очищают, а затем закладывают в контейнеры для подачи их к электродообмазочным прессам. Компоненты покрытия после сушки при определенных для каждого компонента температурах (например, СаСО3 при 650 °С начинает диссоциировать) проходят контроль влажности и поступают на грубое и среднее дробление, а затем тонко измельчаются в шаровых и других конструкций мельницах.

Конечный размер частиц разных компонентов различен, так как он влияет на характер участия компонента в металлургических взаимодействиях при сварке и на технологический процесс производства электродов.

Измельченные ферросплавы подвергают пассивированию, которое заключается в том, что при выдержке их во влажной атмосфере или замачивании водой (подкисленной марганцовокислым калием КмnО4 или хромпиком K2Cr2O7)на поверхности ферросплавов создается окисная пленка, предотвращающая возможное преждевременное реагирование ферросплавов с жидким стеклом при изготовлении обмазочной массы.

Из подготовленных материалов приготовляют сухую шихту путем взвешивания компонентов согласно рецептуре покрытия и тщательно перемешивают ее, контролируя равномерность перемешивания и влажность.

Жидкое стекло, используемое как связующее в электродном производстве, получают из так называемой силикатной глыбы, т.е. силиката натрия (Na2O ■ n ■ SiO2) или калия, не содержащего воды. Для приготовления жидкого стекла силикатную глыбу разваривают в автоклаве с подачей воды или пара.

Из подготовленных материалов приготовляют обмазочную массу путем смешения сухой смеси с жидким стеклом до определенной консистенции.

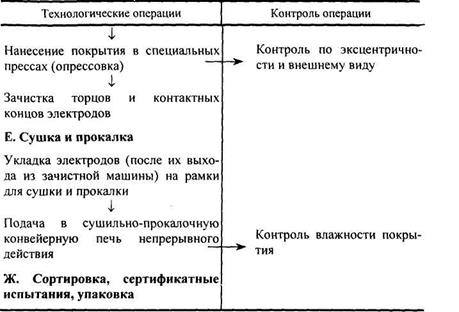

Покрытие на электроды наносят опрессовкой на специальных прессах. Электродные стержни специальным механизмом проталкиваются через фильер обмазочной головки, в которую при давлении 70 ... 90 МПа выжимается обмазочная масса. Электрод выталкивается из обмазочной головки полностью покрытый обмазочной массой и попадает на транспортер зачистной машины, на которой есть устройство для зачистки торца электрода и снятия с другого его конца покрытия на длине 20 ... 30 мм. С конвейера электроды укладывают на специальные рамки и подвергают сушке на воздухе в течение 18 ... 24 ч или в сушилке при температуре до 100 °С в течение 3 ч, после чего подают на прокалку, режим которой зависит от состава покрытия (наличия органических соединений, ферросплавов и т.д.).

В результате сушки и прокалки содержание влаги в покрытии снижается с 3 ... 3,5 % до 0,1 ... 0,3 % и покрытие приобретает довольно высокую прочность.

После прокалки электроды подвергают контролю, упаковке во влагостойкую парафинированную битумную бумагу или пластмассовую пленку в пачки по 3 ... 8 кг, либо в герметически закрывающуюся металлическую тару.

На пачку наклеивают паспорт электрода, на котором указано наименование или товарный знак предприятия-изготовителя, условное обозначение электродов, номер партии и дата изготовления, область применения электродов, особые условия выполнения сварки или наплавки, допустимое содержание влаги, режим повторного прокаливания, рекомендуемый режим сварки, масса электродов в коробке или пачке.

Технологические характеристики плавления электродов определяются экспериментально и позволяют судить о производительности и экономичности процесса сварки электродами той или иной марки.

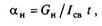

Коэффициент расплавления (г/А • ч)

где Gp - масса расплавленного металла электрода (г) за время t горения дуги (ч); /св - сварочный ток, А.

Для электродов, содержащих в покрытии дополнительный металл (например, железный порошок), масса расплавленного металла

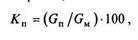

где Gст.эл - масса расплавленной части металлического стержня электрода; Gдоп.м - масса расплавленного дополнительного металла, содержащегося в покрытии электрода. Коэффициент наплавки (г/А • ч)

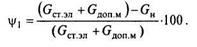

где Gн - масса наплавленного металла (г) при силе сварочного тока /св (А) за время / (ч), полученного за счет металлического стержня электрода и дополнительного металла, если он содержался в покрытии электрода. Коэффициент потерь (%)

характеризует потери металла электрода на испарение, разбрызгивание и окисление.

Для электродов, содержащих в покрытии дополнительный металл,

Коэффициент массы покрытия, %

где Сп - масса покрытия на электроде; Gм - масса металла стержня на длине покрытой части электрода.

СВАРОЧНЫЕ МАТЕРИАЛЫ

Значения рассмотренных коэффициентов зависят от марок электродов (состава металлического стержня и покрытия), рода и полярности тока и др. Для наиболее распространенных электродов, предназначенных для сварки низкоуглеродистых сталей, не содержащих в покрытии дополнительный металл, αр =7 ... 13 г/А-ч; αн =6 ... 12,5 г/Ач; ψ= 5 ... 15 %.

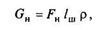

Рассмотренные характеристики электродов используют для нормирования сварочных работ и расхода электродов. Например, если известны Fн (см. рис. 2.1) и длина шва lш, то масса наплавленного металла шва

где р - плотность металла (для большинства сталей р = 7,8 г/см3).

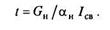

По паспорту выбранной марки электродов для соответствующего диаметра электрода и пространственного положения сварки определяют /св и коэффициенты αр, αн, ψ и Кп. Основное время сварки определяют по формуле

Массу электродов, необходимую для сварки данного шва, определяют по формуле

где Кр - коэффициент расхода электродов на 1 кг наплавленного металла шва. Значение его приводят в паспорте конкретной марки электродов (обычно Кр = 1,4... 1,9).

Классификация и условные обозначения электродов. Электроды, предназначенные для ручной дуговой сварки, в стандартах классифицируются по следующим признакам: металлу, для сварки которого они предназначены; толщине и типу покрытия; механическим свойствам металла шва и др.

Согласно ГОСТ 9466-75 электроды для сварки и наплавки сталей в зависимости от назначения разделены на классы: для сварки углеродистых и низколегированных конструкционных сталей с σв < 600 МПа -У (условное обозначение); для сварки легированных конструкционных сталей сσв> 600 МПа - Л; для сварки теплоустойчивых сталей - Т; для сварки высоколегированных сталей с особыми свойствами - В; для наплавки поверхностных слоев с особыми свойствами - Н. Этот ГОСТ регламентирует размеры электродов, толщину и типы покрытий, условные обозначения, общие технические требования, правила приемки и методы испытания.

ПОКРЫТЫЕ ЭЛЕКТРОДЫ ДЛЯ ДУГОВОЙ СВАРКИ 37

В зависимости от требований к качеству электродов - точности изготовления, состоянию поверхности покрытия, сплошности полученного данными электродами металла шва и содержанию серы и фосфора наплавленном металле - электроды подразделяют на группы 1,2 и 3 (табл. 2.2).

2.2. Электроды покрытые металлические для ручной дуговой сварки конструкционных сталей

(в соответствии с ГОСТ 9467-75 в ред. 1988 г.)

| Типы электродов | Механические свойства при нормальной температуре | Предельное содержание в наплавленном металле, % | ||||||||||

| металла шва или наплавленного металла | сварного соединения выполненного электродами диаметром менее 3 мм | серы | фосфора | |||||||||

| группа электродов по ГОСТ 9466-75 | ||||||||||||

| МПа | о5, % | КС, Дис/ см2 | а,, МПа | угол изгиба, ° | ||||||||

| не менее | ||||||||||||

| Э38 | ||||||||||||

| Э42 Э46 | 420 460 | 18 18 | 80 80 | 420 460 | 150 150 | 0,045 | 0,040 | 0,035 | 0,050 | 0,045 | 0,040 | |

| Э50 | ||||||||||||

| Э42А | ||||||||||||

| Э46А | ||||||||||||

| Э50А | 0,030 | |||||||||||

| Э55 | ||||||||||||

| Э60 | 600 700 | 18 14 | 100 60 | 0,035 | 0,030 | 0,025 | 0,040 | 0,035 | ||||

| Э70 | ||||||||||||

| Э85 | - | - | ||||||||||

| Э100 | - | - | 0,035 | |||||||||

| Э125 | - | - | ||||||||||

| Э150 | - |

По допустимым пространственным положениям сварки или наплавки электроды подразделяют на четыре вида: для всех положений - индекс 1; для всех положений, кроме вертикального сверху вниз, - индекс 2; для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх - индекс 3; для нижнего и нижнего в лодочку - индекс 4.

Пригодность для сварки в различных пространственных положениях указывается набором стрелок. На рис. 2.4 показано условное обозначение положения сварки.

Вертикальное Горизонтальное

Снизу вверх Потолочное на вертикальной

плоскости

плоскости

Угловое или

Угловое или  Вертикальное

Вертикальное

тавровое Нижнее сверху вниз

Рис. 2.4. Условное обозначение положения сварки

По роду и полярности применяемого при сварке или наплавке тока, а также номинальному напряжению холостого хода, используемого источника питания сварочной дуги переменного тока частотой 50 Гц электроды подразделяются на виды, указанные в табл. 2.3.

2.3. Обозначения видов электродов в зависимости от рода и полярности сварочного тока

| Рекомендуемая полярность постоянного | Напряжение холостого хода источника переменного тока, В | Обозначение электродов | Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение электродов | ||

| тока | номинальное | пределы отклонений | номинальное | пределы отклонений | |||

| Обратная | - | - | Любая Прямая Обратная | ±10 | 4 5 . 6 | ||

| Любая Прямая Обратная | ±5 | 1 2 3 | Любая Прямая Обратная | ±5 | 7 8 9 |

ПОКРЫТЫЕ ЭЛЕКТРОДЫ ДЛЯ ДУГОВОЙ СВАРКИ

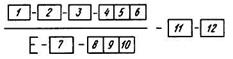

Условное обозначение электродов должно содержать следующие данные, расположение которых указано на рис. 2.5.

В обозначении: / - тип; 2 -марка; 3 - диаметр, мм; 4 - назначение электродов; 5 - обозначение толщины покрытия; 6-

Рис. 2.5. Структура условного обозначения электродов согласно ГОСТ 9466-75

группа электродов; 7 - группа индексов, указывающих характеристики наплавленного металла и металла шва по ГОСТ 9467-75, ГОСТ 10051-75 или ГОСТ 10052-75; 8 - обозначение вида покрытия; 9 - обозначение допустимых пространственных положений сварки или наплавки; 10 -обозначение рода применяемого при сварке или наплавке тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц; 11 - обозначение стандарта ГОСТ 9466-75; 12 - обозначение стандарта на типы электродов.

Такое полное условное обозначение должно быть указано на этикетках или в маркировке коробок, пачек и ящиков с электродами.

Во всех видах документации дается сокращенное условное обозначение электродов, которое должно состоять из марки, диаметра, группы электродов и обозначения стандарта (ГОСТ 9466-75).

Обозначение электродов для сварки углеродистых и низколегированных сталей. Например, для электродов типа Э46А (по ГОСТ 9467-75), марки УОНИ-13/45, диаметром 3 мм, для сварки углеродистых и низколегированных сталей У, с толстым покрытием Д, 2-й группы с установленной по ГОСТ 9467-75 группой индексов, указывающих характеристики наплавленного металла и металла шва, с основным покрытием Б, для сварки во всех пространственных положениях 1 на постоянном токе обратной полярности 0 полное обозначение будет иметь следующий вид:

Э46А - УОНИ -13/45 - 3,0 - УД2 Е432(5)-Б10

- ГОСТ 9466-75, ГОСТ 9467-75,

а сокращенное обозначение в технических документах:

электроды УОНИ-13/45-3,0-2 - ГОСТ 9466-75.

В ГОСТ 9467-75 "Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей" регламентировано 14 типов электродов для сварки конструкционных сталей (см. табл. 2.9).

Дня сварки конструкционных сталей тип электрода содержит букву Э, вслед за которой цифрами указано значение временного сопротивления при разрыве (в кгс/мм2), например: Э38, Э42, Э50 ... Э150. У некоторых типов электродов после цифр поставлена буква А, что характеризует более высокие характеристики пластичности наплавленного металла (см. табл. 2.8). Электроды этих типов регламентированы только по характеристикам механических свойств и содержанию серы и фосфора в наплавленном металле.

Дата добавления: 2016-11-29; просмотров: 1768;