ОБОРУДОВАНИЕ ДЛЯ СВАРКИ ПЛАВЛЕНИЕМ И ТЕРМИЧЕСКОЙ РЕЗКИ 6 глава

РУЧНАЯ ДУГОВАЯ СВАРКА

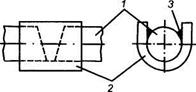

Рис. 3.11. Схема работы распылительной головки газометаллизационного аппарата:

/ - сопло наружное для подачи воздуха; 2 - мундштук для подачи газа; 3 - проволока; 4 - сопло для подачи проволоки; 5 - деталь

туру, хрупок ввиду наличия большого количества оксидов и менее плотен, чем основной металл. Прочность сцепления стальных слоев относительно невелика. Ее можно повысить, нанося промежуточные слои из молибдена, никеля, композитных материалов. Термической обработкой можно улучшить свойства напыленного материала. Нагрев нанесенного слоя до плавления увеличивает его плотность.

3.2. РУЧНАЯ ДУГОВАЯ СВАРКА МЕТАЛЛИЧЕСКИМИ ЭЛЕКТРОДАМИ С ПОКРЫТИЕМ

Под техникой сварки обычно понимают приемы манипулирования электродом, выбор режимов сварки, приспособлений и способы их применения для получения качественного шва и т.п. Качество швов зависит не только от техники сварки, но и от других факторов, таких как состав и качество применяемых сварочных материалов, состояние свариваемой поверхности, качество подготовки и сборки кромок под сварку и т.д.

Дуговая сварка металлическими электродами с покрытием в настоящее время остается одним из распространенных методов, используемых при изготовлении сварных конструкций. Это объясняется простотой и мобильностью применяемого оборудования, возможностью выполнения сварки в различных пространственных положениях и в местах, труднодоступных для механизированных способов сварки.

Существенный недостаток ручной дуговой сварки металлическим электродом - малая производительность процесса и зависимость качества сварного шва от практических навыков сварщика. В первые годы применения дуговой сварки использовались металлические электроды с тонким

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

ионизирующим покрытием, повышающим стабильность дуги. Однако свойства металла шва при этом были низкими. Поэтому в настоящее время подобные электроды для сварки не применяют.

Сущность способа. К электроду и свариваемому изделию для образования и поддержания сварочной дуги от источников сварочного тока подводится постоянный или переменный сварочный ток (рис. 3.12). Дуга расплавляет металлический стержень электрода, его покрытие и основной металл. Расплавляющийся металлический стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну. В сварочной ванне электродный металл смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность.

Глубина, на которую расплавляется основной металл, называется глубиной проплавления. Она зависит от режима сварки (силы сварочного тока и диаметра электрода), пространственного положения сварки, скорости перемещения дуги по поверхности изделия (торцу электрода и дуге сообщают поступательное движение вдоль направления сварки и поперечные колебания), от конструкции сварного соединения, формы и размеров разделки свариваемых кромок и т.п. Размеры сварочной ванны зависят от режима сварки и обычно находятся в пределах: глубина до 7 мм, ширина 8 ... 15 мм, длина 10 ... 30 мм. Доля участия основного металла в формировании металла шва (см. гл. 2) обычно составляет 15 ... 35 %.

Расстояние от активного пятна на расплавленной поверхности электрода до другого активного пятна дуги на поверхности сварочной ванны называется длиной дуги. Расплавляющееся покрытие электрода образует вокруг дуги и над поверхностью сварочной ванны газовую атмосферу, которая, оттесняя воздух из зоны сварки, препятствует взаимодействиям его с расплавленным металлом. В газовой атмосфере присутствуют также пары основного и электродного металлов и легирующих элементов. Шлак, покрывая капли электродного металла и поверхность расплавлен-

Рис. 3.12. Ручная дуговая сварка металлическим электродом с покрытием

(стрелкой указано направление сварки): / - металлический стержень; 2 - покрытие

электрода; 3 - газовая атмосфера дуги; 4 - сварочная ванна; 5 - затвердевший шлак;

6 - закристаллизовавшийся металл шва;

7 - основной металл; 8 - капли расплавленного

электродного металла; 9 - глубина проплавления

РУЧНАЯ ДУГОВАЯ СВАРКА

ного металла сварочной ванны, способствует предохранению их от контакта с воздухом и участвует в металлургических взаимодействиях с расплавленным металлом.

Кристаллизация металла сварочной ванны по мере удаления дуги приводит к образованию шва, соединяющего свариваемые детали. При случайных обрывах дуги или при смене электродов кристаллизация металла сварочной ванны приводит к образованию сварочного кратера (углублению в шве, по форме напоминающему наружную поверхность сварочной ванны). Затвердевающий шлак образует на поверхности шва шлаковую корку.

Ввиду того что от токоподвода в электрододержателе сварочный ток протекает по металлическому стержню электрода, стержень разогревается. Этот разогрев тем больше, чем дольше протекание по стержню сварочного тока и чем больше величина последнего. Перед началом сварки металлический стержень имеет температуру окружающего воздуха, а к концу расплавления электрода температура повышается до 500 ... 600 °С (при содержании в покрытии органических веществ - не выше 250 °С). Это приводит к тому, что скорость расплавления электрода (количество расплавленного электродного металла) в начале и конце различна. Изменяется и глубина проплавления основного металла ввиду изменения условий теплопередачи от дуги к основному металлу через прослойку жидкого металла в сварочной ванне. В результате изменяется соотношение долей электродного и основного металлов, участвующих в образовании металла шва, а значит, и состав и свойства металла шва, выполненного одним электродом. Это - один из недостатков ручной дуговой сварки покрытыми электродами.

Зажигание и поддержание дуги. Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, пространственного положения сварки, типа сварного соединения и др. (см. гл. 1 и 5). Зажигать дугу можно двумя способами. При одном способе электрод приближают вертикально к поверхности изделия до касания металла и быстро отводят вверх на необходимую длину дуги. При другом - электродом вскользь "чиркают" по поверхности металла. Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика.

Длина дуги зависит от марки и диаметра электрода, пространственного положения сварки, разделки свариваемых кромок и т.п. Нормальная длина дуги считается в пределах /д = (0,5 ... 1,1)dэл (dэл - диаметр электрода). Увеличение длины дуги снижает качество наплавленного металла шва ввиду его интенсивного окисления и азотирования, увеличивает по-

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

тери металла на угар и разбрызгивание, уменьшает глубину проплавле-ния основного металла. Также ухудшается внешний вид шва.

Во время ведения процесса сварщик обычно перемещает электрод не менее чем в двух направлениях. Во-первых, он подает электрод вдоль его оси в дугу, поддерживая необходимую в зависимости от скорости плавления электрода длину дуги. Во-вторых, перемещает электрод в направлении наплавки или сварки для образования шва. В этом случае образуется узкий валик, ширина которого при наплавке равна примерно (0,8 ... 1,5) dэл и зависит от силы сварочного тока и скорости перемещения дуги по поверхности изделия. Узкие валики обычно накладывают при проваре корня шва, сварке тонких листов и тому подобных случаях.

При правильно выбранном диаметре электрода и силе сварочного тока скорость перемещения дуги имеет большое значение для качества шва. При повышенной скорости дуга расплавляет основной металл на малую глубину и возможно образование непроваров. При малой скорости вследствие чрезмерно большого ввода теплоты дуги в основной металл часто образуется прожог, и расплавленный металл вытекает из сварочной ванны. В некоторых случаях, например при сварке на спуск, образование под дугой жидкой прослойки из расплавленного электродного металла повышенной толщины, наоборот, может привести к образованию непроваров.

Иногда сварщику приходится перемещать электрод поперек шва, регулируя тем самым распределение теплоты дуги поперек шва для получения требуемых глубины проплавления основного металла и ширины шва. Глубина проплавления основного металла и формирование шва

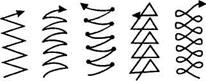

главным образом зависят от вида поперечных колебаний электрода, которые обычно совершают с постоянными частотой и амплитудой относительно оси шва (рис. 3.13). Траектория Рис. 3.13. Основные траектории движения конца электрода зави-

движения конца электрода сит от пространственного поло-

при ручной дуговой сварке жения сварки, разделки кромок

уширенных валиков и навыков сварщика. При сварке

с поперечными колебаниями получают уширенный валик, ширина которого обычно составляет (2 ... 4) dэл, а форма проплавления зависит от траектории поперечных колебаний конца электрода, т.е. от условий ввода теплоты дуги в основной металл.

По окончании сварки - обрыве дуги следует правильно заварить кратер. Кратер является зоной с наибольшим количеством вредных при-

РУЧНАЯ ДУГОВАЯ СВАРКА

месей ввиду повышенной скорости кристаллизации металла, поэтому в нем наиболее вероятно образование трещин. По окончании сварки не следует обрывать дугу, резко отводя электрод от изделия. Необходимо прекратить все перемещения электрода и медленно удлинять дугу до обрыва; расплавляющийся при этом электродный металл заполнит кратер. При сварке низкоуглеродистой стали кратер иногда выводят в сторону от шва - на основной металл. При случайных обрывах дуги или при смене электродов дугу возбуждают на еще не расплавленном основном металле перед кратером и затем проплавляют металл в кратере.

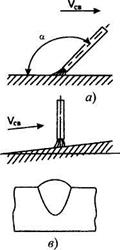

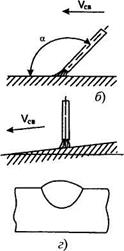

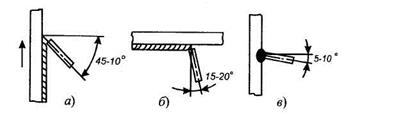

Положение электрода относительно поверхности изделия и пространственное положение сварки оказывают большое влияние на форму шва и проплавление основного металла (рис. 3.14). При сварке углом назад улучшаются условия оттеснения из-под дуги жидкого металла, толщина прослойки которого уменьшается. При этом улучшаются условия теплопередачи от дуги к основному металлу и растет глубина его проплавления. То же наблюдается при сварке шва на подъем на наклонной или вертикальной плоскости. При сварке углом вперед или на спуск расплавленный металл сварочной ванны, подтекая под дугу, ухудшает теплопередачу от нее к основному металлу - глубина проплавления уменьшается, а ширина шва возрастает (сечения швов на рис. 3.14).

Рис. 3.14. Способы выполнения сварки:

а - углом назад; б - углом вперед; в - на подъем; г-на спуск

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

При прочих равных условиях количество расплавляемого электродного металла, приходящегося на единицу длины шва, остается постоянным, но распределяется на большую ширину шва и поэтому высота его выпуклости уменьшается. При наплавке или сварке тонколистового металла (толщина до 3 мм) для уменьшения глубины провара и предупреждения прожогов рекомендуется сварку выполнять на спуск (наклон до 15°) или углом вперед без поперечных колебаний электрода.

Для сборки изделия под сварку (обеспечения заданного зазора в стыке, положения изделий и др.) можно применять специальные приспособления или короткие швы - прихватки. Длина прихваток обычно составляет 20 ... 120 мм (больше при более толстом металле) и расстояние между ними 200 ... 1200 мм (меньше при большей толщине металла для увеличения жесткости). Сечение прихваток не должно превышать 1/3 сечения швов. При сварке прихватки необходимо полностью переплавлять.

Техника сварки в нижнем положении. Это пространственное положение позволяет получать сварные швы наиболее высокого качества, так как облегчает условия выделения неметаллических включений, газов из расплавленного металла сварочной ванны. При этом также наиболее благоприятны условия формирования металла шва, так как расплавленный металл сварочной ванны от вытекания удерживается нерасплавив-шейся частью кромок.

Стыковые швы сваривают без скоса кромок или с V-, Х- и U-образ-ным скосом. Положение электрода относительно поверхности изделия и готового шва показано на рис. 3.15. Стыковые швы без скоса кромок в зависимости от толщины сваривают с одной или двух сторон. При этом концом электрода совершают поперечные колебания (см. рис. 3.13) с амплитудой, определяемой требуемой шириной шва. Следует тщательно следить за равномерным расплавлением обеих свариваемых кромок по всей их толщине и особенно стыка между ними в нижней части (корня шва).

Однопроходную сварку с V-образным скосом кромок обычно выполняют с поперечными колебаниями электрода на всю ширину разделки для ее заполнения так, чтобы дуга выходила со скоса кромок на необработанную поверхность металла. Однако в этом случае очень трудно

Рис. 3.15. Положение электрода при сварке в нижнем положении:

а - поперек оси шва; б — сбоку

РУЧНАЯ ДУГОВАЯ СВАРКА

обеспечить равномерный провар корня шва по всей его длине, особенно при изменении величины притупления кромок и зазора между ними.

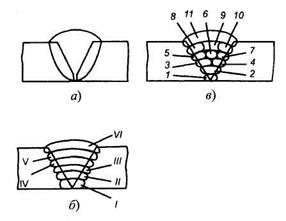

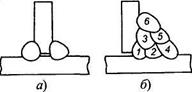

При сварке шва с V-образным скосом кромок за несколько проходов обеспечить хороший провар первого слоя в корне разделки гораздо легче. Для этого обычно применяют электроды диаметром 3 ... 4 мм и сварку ведут без поперечных колебаний. Последующие слои выполняют в зависимости от толщины металла электродом большего диаметра с поперечными колебаниями. Для обеспечения хорошего провара между слоями предыдущие швы и кромки следует тщательно очищать от шлака и брызг металла.

Заполнять разделку кромок можно швами с шириной на всю разделку или отдельными валиками (рис. 3.16). В многопроходных швах последний валик (11 на рис. 3.16, в) для улучшения внешнего вида иногда можно выполнять на всю ширину разделки (декоративный слой).

Сварку швов с Х- или U-образным скосом кромок выполняют в общем так же, как и с V-образным скосом. Однако для уменьшения остаточных деформаций и напряжений, если это возможно, сварку ведут, накладывая каждый валик или слой попеременно с каждой стороны. Швы с Х- или U-образным скосом кромок по сравнению с V-образным имеют преимущества, так как в первом случае в 1,6 ... 1,7 раза уменьшается объем наплавленного металла (повышается производительность сварки). Кроме того, уменьшаются угловые деформации, а возможный непровар корня шва образуется в нейтральном по отношению к изгибающему моменту сечении. Недостаток U-образного скоса кромок - повышенная трудоемкость его получения.

Рис. 3.16. Поперечные сечения стыковых швов:

а - однопроходных;

б - многослойных;

в - многопроходных;

I-VI-слои; I-II - проходы

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

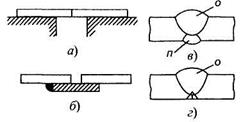

Рис. 3.17. Схемы сварки:

а - на весу; б - на остающейся стальной

подкладке; в - с предварительным

подварочным швом; г - удаление непровара

в корне шва для последующей подварки;

О- основной шов; П- подваренный шов

Сварку стыковых швов можно выполнять различными способами (рис. 3.17). При сварке на весу наиболее трудно обеспечить провар корня шва и формирование хорошего обратного валика по всей длине стыка. Требуется большой опыт сварщика для обеспечения провара корня шва и предупреждения прожогов. Для этого применяют электроды малого диаметра, что снижает производительность сварки. В тех случаях, когда имеется

доступ к стыку с обеих сторон, возможно применение подкладок: остающейся стальной и съемных медной, керамической, стекловолоконной. Для предупреждения вытекания расплавленного металла из сварочной ванны необходимо плотное поджатие их к свариваемым кромкам. Крепление съемных подкладок под стыком осуществляется различными способами: с помощью магнитов, клиньев, самоклеящейся алюминиевой ленты и др.

Применение подкладок позволяет использовать для сварки корневого шва электроды повышенного диаметра и, значит, увеличенного сварочного тока. Однако остающиеся подкладки увеличивают расход металла и не всегда технологичны. При использовании медных подкладок возникают трудности точной установки кромок вдоль формирующей канавки.

Если с обратной стороны возможен подход к корню шва и допустима выпуклость обратной стороны шва, целесообразна подварка корня швом небольшого сечения с последующей укладкой основного шва (рис. 3.17, в). В некоторых случаях при образовании непроваров в корне шва после сварки основного шва дефект в корне разделывают газовой, воздушно-дуговой строжкой или механическими методами (рис. 3.17, г) с последующим выполнением подварочного шва.

Сварку угловых швов в нижнем положении можно выполнять двумя приемами. Сварка вертикальным электродом в лодочку (рис. 3.18, а) обеспечивает наиболее благоприятные условия для провара корня шва и формирования его выпуклости. По существу, этот прием напоминает сварку стыковых швов с V-образным скосом кромок, так как шов формируется между свариваемыми поверхностями. Однако при этом способе

РУЧНАЯ ДУГОВАЯ СВАРКА

Рис. 3.18. Положение электрода и изделия при сварке:

а — в лодочку; б — наклонным электродом; в - внахлестку; г - углового соединения

требуется тщательная сборка соединения под сварку с минимальным зазором в стыке для предупреждения вытекания из него расплавленного металла.

При сварке наклонным электродом (рис. 3.18, 6 - г) трудно обеспечить провар шва по нижней плоскости (ввиду натекания на нее расплавленного металла) и предупредить подрез на вертикальной плоскости (ввиду отекания расплавленного металла). Поэтому таким способом обычно сваривают швы с катетом 6 ... 8 мм. При сварке угловых швов наклонным электродом трудно также обеспечить глубокий провар в корне шва, поэтому в односторонних или двусторонних швах без скоса кромок может образоваться непровар (рис. 3.19, а), который при нагружении шва послужит началом развития трещин. Для предупреждения этого в ответственных соединениях при толщине металла 4 мм и более необходим односторонний скос, а при толщине 12 мм и более -двусторонний скос кромок.

При сварке наклонным электродом многопроходных швов первым выполняют шов на горизонтальной плоскости (рис. 3.19, б). Формирование последующего валика происходит с частичным удержанием расплавленного металла сварочной ванны нижележащим валиком. При сварке угловых швов применяют поперечные колебания электрода. Особенно важен правильный выбор их траектории при сварке наклонным электродом с целью предупреждения возникновения указанных выше дефектов.

Рис. 3.19. Сварка угловых швов:

1-6 - последовательность наложения швов

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

Техника сварки на горизонтальной и потолочной плоскостях.

Сварка швов в положениях, отличающихся от нижнего, требует повышенной квалификации сварщика в связи с возможным под действием сил тяжести вытеканием расплавленного металла из сварочной ванны или падением капель электродного металла мимо сварочной ванны. Для предотвращения этого сварку следует вести по возможности наиболее короткой дугой, в большинстве случаев с поперечными колебаниями.

Расплавленный металл в сварочной ванне от вытекания удерживается в основном силой поверхностного натяжения. Поэтому необходимо уменьшать размер сварочной ванны, для чего конец электрода периодически отводят в сторону от ванны, давая возможность ей частично закристаллизоваться. Ширину валиков также уменьшают до двух-трех диаметров электродов. Применяют пониженную на 10 ... 20 % силу тока и электроды уменьшенного диаметра (для вертикальных и горизонтальных швов не более 5 мм, для потолочных не более 4 мм).

Сварку вертикальных швов можно выполнять на подъем (снизу вверх, рис. 3.20, а) или на спуск. При сварке на подъем нижележащий закристаллизовавшийся металл шва помогает удержать расплавленный металл сварочной ванны. При этом способе облегчается возможность провара корня шва и кромок, так как расплавленный металл стекает с них в сварочную ванну, улучшая условия теплопередачи от дуги к основному металлу. Однако внешний вид шва - грубочешуйчатый. При сварке на спуск получить качественный провар трудно: шлак и расплавленный металл подтекают под дугу и от дальнейшего стекания удерживаются только силами давления дуги и поверхностного натяжения. В некоторых случаях их оказывается недостаточно, и расплавленный металл вытекает из сварочной ванны.

Сварка горизонтальных стыковых швов (рис. 3.20, в) более затруднена, чем вертикальных, из-за стекания расплавленного металла из сва-

Рис. 3.20. Положение электрода при сварке швов:

а - вертикальных; б - потолочных; в - горизонтальных

РУЧНАЯ ДУГОВАЯ СВАРКА

рочной ванны на нижнюю кромку. В результате возможно образование подреза по верхней кромке. При сварке металла повышенной толщины обычно делают скос только одной верхней кромки, нижняя помогает удерживать расплавленный металл в сварочной ванне. Сварка горизонтальных угловых швов в нахлесточных соединениях не вызывает трудностей и по технике не отличается от сварки в нижнем положении.

Сварка швов в потолочном положении (рис. 3.20, б) наиболее сложна и ее по возможности следует избегать. Сварку выполняют периодическими короткими замыканиями конца электрода на сварочную ванну, во время которых металл сварочной ванны частично кристаллизуется, что уменьшает объем сварочной ванны. В то же время расплавленный электродный металл вносится в сварочную ванну. При удлинении дуги образуются подрезы. При сварке этих швов ухудшены условия выделения из расплавленного металла сварочной ванны шлаков и газов. Поэтому свойств металла шва несколько ниже, чем при сварке в других пространственных положениях.

Техника сварки прорезных соединений практически не отличается от рассмотренной выше техники сварки стыковых или угловых швов.

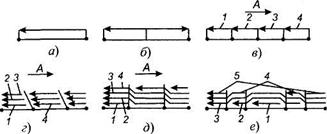

В зависимости от протяженности шва, толщины и марки металла, жесткости конструкции и т.д. применяют различные приемы последовательности сварки швов и заполнения разделки (рис. 3.21). Они позволяют уменьшить деформации и остаточные сварочные напряжения. Сварку напроход обычно применяют при сварке коротких швов (до 500 мм). Швы длиной до 1000 мм лучше сваривать от середины к концам или об-ратноступенчатым методом. При последнем способе весь шов разбивают на участки по 150 ... 200 мм, которые должны быть кратны длине участ-

Рис. 3.21. Сварка швов:

а - напроход; б - от середины к концам; в - обратноступенчато; г - блоками;

д - каскадом; е - горкой; А - направление заполнения разделки. Стрелками

указаны последовательность и направление сварки в каждом слое (1-5)

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

ка, наплавляемого одним электродом. Сварку швов в ответственных конструкциях большой толщины выполняют блоками, каскадом или горкой, что позволяет влиять на структуру металла шва и сварного соединения и его механические свойства.

Способы повышения производительности. Применение электродов диаметром более 8 мм обычно не позволяет повысить производительность процесса, так как увеличивающаяся при этом масса электрода и держателя (в связи с повышением силы сварочного тока) приводит к быстрому утомлению сварщика. То же наблюдается при ручной дуговой сварке трехфазной дугой. Эти способы могут находить ограниченное применение при ванной сварке стержней арматуры железобетонных конструкций. Однако и здесь предпочтительнее применение одного электрода.

В зарубежной практике находят широкое применение высокопроизводительные электроды с железным порошком в покрытии. В основном они применяются для сварки угловых швов в нижнем положении на металле различной толщины. Сварные швы имеют плавные переходы к основному металлу, разбрызгивание незначительно. Производительность при сварке некоторыми марками электродов соизмерима с производительностью механизированной сварки (до 13 кг/ч).

При ванной сварке расплавление основного металла осуществляется дугой и частично за счет теплоты, передаваемой изделию перегретым жидким металлом сварочной ванны (рис. 3.22). Поэтому сварку проводят при повышенной ют с зазором в формах: стальной

остающейся (из металлической

/ - стержни; 2 - форма; 3 - прихватки полосы) или медной съеМной многократного использования, или графитовой одноразового использования. Сварку начинают в нижней части формы, расплавляя дугой нижние кромки стыка. До окончания сварки металл в верхней части сварочной ванны стараются поддерживать в расплавленном состоянии на возможно большую глубину и обязательно на всю ширину разделки и формы. Шов наплавляют несколько выше поверхности стержней. Процесс проводят вручную, хотя и были попытки создания установок для механизированной сварки, в которых расплавление электрода происходило автоматически, а их смена выполнялась вручную. Однако установки оказались сложными в эксплуатации и малопроизводительными.

Рис. 3.22. Сборка под ванную сварку силе тока. Стык стержней собира-горизонтальных стержней арматуры:

РУЧНАЯ ДУГОВАЯ СВАРКА

Повышение производительности процесса достигается также применением электродов, содержащих в покрытии железный порошок (см. гл. 2). С применением этих электродов сварка возможна только в нижнем положении, так как при сварке в других пространственных положениях увеличенный размер сварочной ванны приводит к вытеканию из нее расплавленного металла. Техника сварки швов в нижнем положении также усложняется по этой причине, но принципиально не отличается от сварки обычными электродами.

При сварке с глубоким проваром (см. рис. 2.3) (другие названия: опиранием электрода, погруженной дугой и т. д.) повышение производительности сварки достигается за счет более глубокого проплавления основного металла. Сварку выполняют специальными электродами, дающими при их расплавлении козырек повышенных размеров, на который и опирают электрод. Сварщик, удерживая электрод под углом 70 ... 85° к поверхности изделия, перемещает его вдоль свариваемых кромок без поперечных колебаний. Используется максимально допустимый ток. Выделяющиеся при расплавлении электрода газы, оттесняя расплавленный металл сварочной ванны из-под дуги, увеличивают глубину проплавления, которая регулируется изменением угла наклона электрода и скоростью его перемещения. Сварку выполняют в нижнем положении стыковых и угловых швов.

При способах сварки лежачим и наклонным электродами также применяют специальные электроды, расплавление покрытия которых, образуя козырек определенных размеров, предупреждает короткое замыкание дуги. Повышение производительности труда достигается за счет того, что один сварщик одновременно обслуживает несколько дуг. Лежачим электродом (рис. 3.23, а) сваривают стыковые и нахлесточ-ные соединения и угловые швы на стали толщиной 0,5 ... 6 мм. Используют электроды диаметром 2,5 ... 8 мм и длиной до 2000 мм. Электрод укладывают на стык, подлежащий сварке, и накрывают сверху массивным медным бруском, изолированным бумагой от

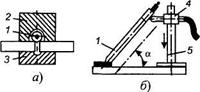

Рис. 3.23. Сварка лежачим и наклонным электродами:

/ - электрод; 2 - медный брусок;

3 - медная съемная подкладка;

4 - обойма; 5 - штатив

изделия, для предупреждения возможного обрыва дуги из-за деформации электрода при его расплавлении. Дугу зажигают замыканием рабочего конца электрода угольным стержнем или металлическим электродом.

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

Она перемещается по мере расплавления электрода. Для сварки этим способом удобнее использовать специальные станки.

Способ сварки наклонным электродом (рис. 3.23, 6) разработан в СССР в середине 30-х годов. В настоящее время его применяют за границей под названием гравитационная сварка. При сварке электрод закрепляют в штативе, устанавливаемом на поверхность изделия, через изолирующую подкладку; по мере его оплавления он опускается с обоймой под действием веса или пружины. Токоподвод осуществляется непосредственно к электроду или обойме. Глубину проплавления и ширину шва регулируют изменением угла наклона электрода а.

На практике в небольшом объеме находят применение установки для механизированной дуговой сварки металлическими электродами с покрытием (штучными). В них поддержание дуги и ее перемещение вдоль свариваемых кромок происходит автоматически. Электроды сменяют вручную при остановке перемещения автомата или без его остановки. Повышение производительности процесса сварки достигается за счет обслуживания сварщиком двух установок и более.

Дата добавления: 2016-11-29; просмотров: 1575;