ОБОРУДОВАНИЕ ДЛЯ СВАРКИ ПЛАВЛЕНИЕМ И ТЕРМИЧЕСКОЙ РЕЗКИ 4 глава

Неплавящиеся электроды. В зависимости от материала, из которого они изготовлены, электроды могут быть угольными, графитовыми, вольфрамовыми, циркониевыми, гафниевыми. Все эти материалы относятся к группе тугоплавких. Неплавящиеся электроды служат только для поддержания горения дуги и поэтому должны обладать высокой стойкостью при воздействии высоких температур (расход их должен быть минимальным).

Графитовые и угольные электроды различаются строением углерода. В графитовых электродах углерод имеет кристаллическое строение, в угольных - аморфное. Для угольного электрода электрическое сопротивление кубика с ребром в 1 см составляет 0,0032 Ом, для графитового 0,0008 Ом. Температура начала окисления на воздухе угольного электрода 500 °С, графитового 640 °С. Следовательно, по этим показателям предпочтительнее применение графитовых электродов.

Высокая температура кипения углерода (4227 °С) обеспечивает его малый расход за счет испарения, но при взаимодействии с воздухом происходит его окисление и угар с возможным науглероживанием сварочной ванны. Уменьшить разогрев электрода можно за счет увеличения его сечения. По этой причине угольные и графитовые электроды обычно применяют больших диаметров (6 ... 20 мм и выше), что затрудняет действия сварщика.

Уменьшить диаметр электродов, исключить опасность науглероживания металла шва можно при применении электродов из тугоплавких металлов. Наиболее широкое применение для сварки имеют вольфрамовые электроды диаметрами 1 ... 6 мм, с высокой механической прочностью и сравнительно небольшим электрическим сопротивлением. Температура плавления вольфрама 3377 °С, температура кипения 4700 °С. Вольфрамовые стержни изготовляют из порошка (чистотой 99,7 %), который прессуют, спекают и проковывают, в результате чего отдельные его частицы свариваются. Заготовки подвергают волочению для получения стержней необходимых диаметров.

Вольфрамовые электроды изготовляют из чистого вольфрама и с присадками окислов лантана или иттрия, а также металлического тантала. Легирование вольфрама оксидами иттрия или лантана в небольшом количестве резко увеличивает эмиссионную способность вольфрама-катода, в результате чего возрастает стойкость электродов (способность длительное время сохранять заостренную форму) при максимальных токах, повышается стабильность горения дуги. Однако все электроды на основе вольфрама требуют при сварке защиты их инертными газами от окисления кислородом воздуха.

ГОСТ 23949-80 "Электроды вольфрамовые сварочные неплавящие-ся" распространяется на электроды из чистого вольфрама марки ЭВЧ, вольфрама с присадкой оксида лантана марки ЭВИ-1, ЭВИ-2 и ЭВИ-3 и вольфрама с присадкой двуокиси тория марки ЭВТ-15. Эти электроды предназначены для дуговой сварки неплавящимся электродом в среде инертных газов, а также для плазменных процессов сварки, резки, наплавки и напыления. В ГОСТе приводится химический состав электродов, требования к поверхности и методы испытаний. Электроды диметром 0,5 мм выпускают в мотках, а электроды диаметром 1 ... 10 мм выпускают прутками длиной 75, 150, 200 и 300 мм.

Пример условного обозначения электрода длиной 150 мм:

Электрод вольфрамовый ЭВЛ-2-150 - ГОСТ 23949-80.

Циркониевые и гафниевые электроды используют в плазмотронах при термической резке металлов.

2.4. ФЛЮСЫ СВАРОЧНЫЕ

Сварочными флюсами называют специально приготовленные неметаллические гранулированные порошки с размером отдельных зерен 0,25 ... 4 мм (в зависимости от марки флюса). Флюсы, расплавляясь, создают газовый и шлаковый купол над зоной сварочной дуги, а после химико-металлургического воздействия в дуговом пространстве и сварочной ванне образуют на поверхности шва шлаковую корку, в которую выводятся окислы, сера, фосфор, газы.

В зависимости от свариваемых металлов и требований, предъявляемых при этом к металлургическим процессам, флюсы могут иметь самые различные композиции. Флюсы принято разделять в зависимости от способа их изготовления, назначения и химического состава. По способу изготовления флюсы разделяют на неплавленые (керамические) и плавленые.

Керамические флюсы. Технология их изготовления сходна с технологией изготовления покрытий электродов. Сухие компоненты шихты замешивают на жидком стекле, полученную массу измельчают путем продавливания ее через сетку на специальном устройстве типа мясорубки, сушат, прокаливают при тех же режимах, что и электродные покрытия, и просеивают для получения частиц зерен определенного размера. Частицы сухой смеси компонентов могут скрепляться спеканием при повышенных температурах без расплавления. Полученные комки гранулируют до необходимого размера (так называемые спеченные флюсы).

Неплавленые флюсы могут быть приготовлены и в виде простой механической смеси (флюсы - смеси). Из группы неплавленых флюсов наибольшее распространение получили керамические флюсы, состав которых близок к составу покрытий электродов основного типа. Легирование металла такими флюсами достигается введением в них необходимых ферросплавов. Флюсы при изготовлении не подвергаются операции расплавления, поэтому количество и сочетание ферросплавов и других легирующих элементов может быть различным, что позволяет легко получать любой требуемый состав металла шва.

Эта особенность керамических флюсов является главным их преимуществом. Однако при использовании таких флюсов химический состав металла шва сильно зависит от режима сварки. Изменение величины сварочного тока, и особенно напряжения дуги, изменяет соотношение масс расплавленных флюса и металла, а следовательно, и состав металла шва, который может быть неоднородным даже по длине шва.

Керамические флюсы обладают и другим серьезным недостатком -легко разрушаются вследствие малой механической прочности его частиц, что делает их разными по размерам.

Основная область их использования - сварка высоколегированных специальных сталей и наплавочные работы.

Плавленые флюсы представляют собой сплавы оксидов и солей металлов. Процесс изготовления их включает следующие стадии: расчет и подготовку шихты, выплавку флюса, грануляцию, сушку после мокрой грануляции и просеивание. Предварительно измельченные и взвешенные в заданной пропорции компоненты смешивают и загружают в дуговые или пламенные печи. После расплавления и выдержки, необходимой для завершения реакций, жидкий флюс при температуре около 1400 °С выпускают из печи.

Грануляцию можно осуществлять сухим и мокрым способами. При сухом способе флюс выливают в металлические формы, после остывания отливку дробят в валках до крупки размерами 0,1 ... 3 мм, затем просеивают. Сухую грануляцию применяют для гигроскопичных флюсов (содержащих большое количество фтористых и хлористых солей). Преимущественно это флюсы для сварки алюминиевых и титановых сплавов. При мокром способе грануляции выпускаемый из печи тонкой струей жидкий флюс направляют в бак с проточной водой. В некоторых случаях струю флюса дополнительно над поверхностью воды разбивают сильной струей воды.

Высушенную при температуре 250 ... 350 °С массу дробят и пропускают через два сита с 16 и 400 отверстиями на 1 см2. Остаток на втором сите представляет собой готовый флюс. Обычно это неровные зерна от светло-серого до красно-бурого или коричневого цвета (в зависимости от состава).

Хранят и транспортируют флюсы в стальных бочках, полиэтиленовых мешках и другой герметичной таре.

Принципиальное отличие плавленого флюса от керамического состоит в том, что плавленый флюс не может содержать легирующих элементов в чистом виде, в процессе выплавки они неизбежно окислятся. Легирование плавлеными флюсами происходит путем восстановления элементов из окислов, находящихся во флюсе.

В основу классификации флюсов по химическому составу положено содержание в них оксидов и солей металлов. Различают окислительные флюсы, содержащие в основном оксиды МпО и SiO2. Для получения необходимых свойств флюса в него вводят и другие составляющие, например плавиковый шпат, а также весьма прочные оксиды CaO, MgO, А12О3, которые в сварочных условиях практически не реагируют с металлом.

Чем больше содержится во флюсе МпО и SiO2, тем сильнее флюс может легировать металл кремнием и марганцем, но и одновременно тем сильнее он окисляет металл. Чем сложнее легирована сталь, тем меньше

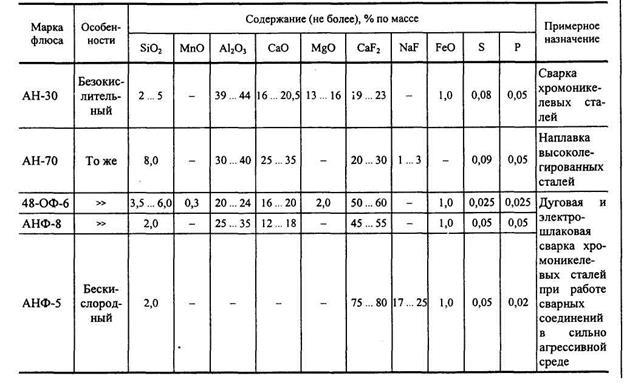

должно содержаться во флюсе МпО и SiO2, в противном случае недопустимо возрастает окисление легирующих элементов в стали; нежелательным может быть и дополнительное легирование металла кремнием и марганцем. Поэтому окислительные флюсы преимущественно применяют при сварке углеродистых и низколегированных сталей. Безокислительные флюсы практически не содержат оксидов кремния и марганца или содержат их в небольших количествах. В них входят фториды CaF2 и прочные оксиды металлов. Их преимущественно используют для сварки высоколегированных сталей.

Бескислородные флюсы целиком состоят из фторидных и. хло-ридных солей металлов, а также других составляющих, не содержащих кислород. Их используют для сварки химически активных металлов (алюминия, титана и др.).

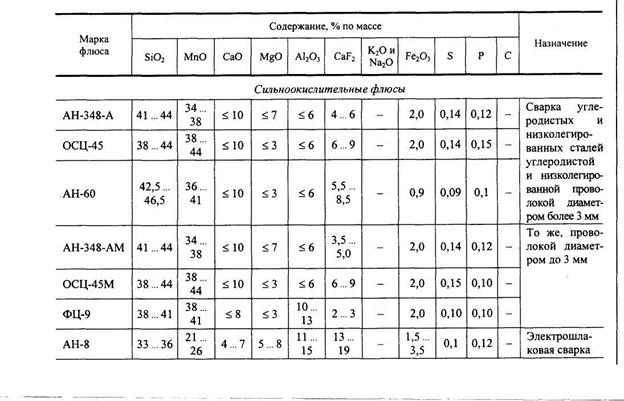

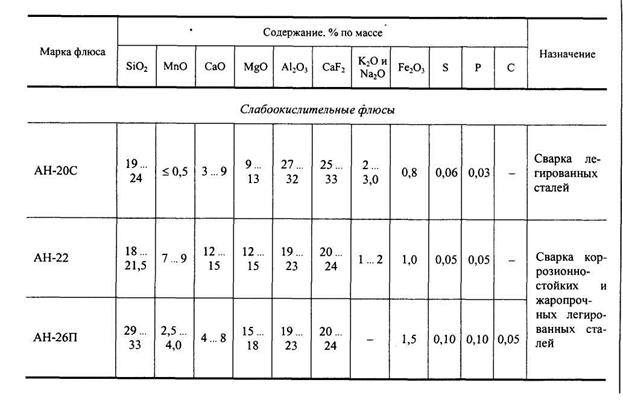

В связи с широким применением плавленых флюсов на основные марки флюсов существует ГОСТ 9087-81 (в ред. 1990 г.) "Флюсы сварочные плавленые", в котором регламентирован химический состав 21 марки плавленых флюсов, указаны цвет, строение и размеры зерна и даны рекомендации по области их применения (табл. 2.8).

Для двух марок флюсов АН-20 и АН-26 сделано разделение не только по размеру зерна, но и в зависимости от строения зерен флюса - стекловидного или пемзовидного характера. Строение зерен флюса зависит от состава расплава флюса, степени перегрева в момент выпуска в воду, в связи с чем флюс может получиться плотным, с прозрачными зернами -"стекловидный", либо пористым, рыхлым - "пемзовидным". Пемзовид-ный флюс при том же составе имеет в 1,5 ... 2 раза меньший удельный вес. Эти флюсы хуже защищают металл от действия воздуха, но обеспечивают лучшее формирование швов при больших силах тока и скоростях сварки. .

Флюсы различают также и по размеру зерен. Так, флюсы АН-348-А, ОСЦ-45, АН-20С, АН-26П имеют размер зерен 0,35 ... 3 мм; флюсы АН-348-АМ, ОСЦ-45-М, ФЦ-9, АН-20С 0,25 ... 1,6 мм; флюсы АН-8, АН-22 и АН-26С - 0,35 ... 4 мм и флюс АН-26-СП - 0,25 ... 4 мм. Стекловидные флюсы с размером зерен не более 1,6 мм предназначены для сварки электродной проволокой диаметром не свыше 3 мм.

В обозначении марки флюса буквы означают: М - мелкий, С - стекловидный, П - пемзовидный, СП - смешанный.

Пример условного обозначения флюса по стандарту:

флюс АН-348-АМ - ГОСТ 9087-81.

Сильноокислительные флюсы

Для электрошлаковой сварки применяют флюсы общего назначения АН-348-А, АН-22 (см. табл. 2.8), 48-ОФ-6, АНФ-5 (табл. 2.9) и флюсы, предназначенные именно для данного процесса (АН-8 и АН-25). Содержание в этих флюсах окислов титана обеспечивает высокую электропроводность их в твердом состоянии, что важно в начале процесса, при возбуждении дуги для создания начального объема шлаковой ванны. Лучшим с технологической точки зрения является флюс АН-8.

При механизированной сварке меди и ее сплавов успешно используют обычные марки флюсов ОСЦ-45, АН-348-А, АН-20, АН-26, т.е. флюсов, широко применяемых для сварки сталей. Для сварки алюминия и его сплавов по слою флюса разработаны две основные марки бескислородных флюсов: АН-А1 и АН-А4 (табл. 2.10).

2.10. Составы флюсов, предназначенных для сварки алюминия и его сплавов, титана и его сплавов

| Марка флюса | Состав, % | Назначение | |

| АН-А1 | Хлористый калий Хлористый натрий Криолит........... | 50 20 ...30 | Дуговая сварка алюминия |

| АН-А4 | Хлористый калий Криолит........... Хлористый литий ... | 50 30 ...20 | Дуговая сварка алюми-ниево-магниевых сплавов |

| АН-А3011 АН-А302 > АН-А304 J | Хлористый калий ... Хлористый литий ... Хлористый барий . .. Фтористый литий ... | 20... 60 10 ... 40 .5...30 .2...20 | Электрошлаковая сварка алюминия |

| АН-Т1 | Фтористый кальций. Хлористый барий Фтористый натрий .. | . . 79,5 19 .. 1,5 | Дуговая сварка титана толщиной 2 ... 8 мм |

| АН-ТЗ | Фтористый кальций . Хлористый барий Фтористый натрий.. | . . 85,5 13 ..1,5 | Тоже |

СВАРОЧНЫЕ МАТЕРИАЛЫ

Эти флюсы изготовляют сплавлением входящих в их состав солей или механическим их смешиванием. Для электрошлаковой сварки алюминия также разработаны специальные флюсы.

При сварке титана используют бескислородные флюсы типа АН-Т1, АН-ТЗ и др., в состав которых в основном входят фтористые и хлористые соединения. Фтористые соединения могут реагировать с оксидами титана и растворять их, но для обеспечения необходимых технологических свойств флюса в них вводят хлористые соединения.

2.5. ЗАЩИТНЫЕ ГАЗЫ

Защитные газы делятся на две группы: химически инертные и активные. Газы первой группы с металлом, нагретым и расплавленным, не взаимодействуют и практически не растворяются в нем. При использовании этих газов дуговую сварку можно выполнять плавящимся или неплавящимся электродом. Газы второй группы защищают зону сварки от воздуха, но сами либо растворяются в жидком металле, либо вступают с ним в химическое взаимодействие.

Ввиду химической активности углекислого газа по отношению к нагретому вольфраму (окисление и разрушение вольфрама) для дуговой сварки в углекислом газе используют плавящиеся электроды или непла-вящиеся (угольные или графитовые).

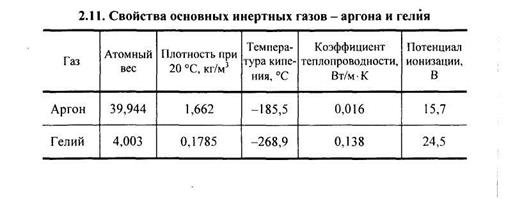

К химически инертным газам, используемым при сварке, относятся аргон и гелий (табл. 2.11). Из химически активных газов основное значение имеет углекислый газ.

Аргон - газообразный чистый поставляется по ГОСТ 10157-79 (в ред. 1998 г.) двух сортов: высшего и первого. Содержание аргона соответственно равно: 99,99 %; 99,98 %. Примесями служат кислород, азот и водяные пары.

ЗАЩИТНЫЕ ГАЗЫ

Хранится и транспортируется аргон в газообразном виде в стальных баллонах под давлением 15 МПа, т.е. в баллоне находится 6,2 м3 газообразного аргона в пересчете на температуру 20 °С и давление 760 мм рт. ст. (0,1 МПа). Возможна также транспортировка аргона в жидком виде в специальных цистернах или сосудах Дьюара с последующей его газификацией. Баллон для хранения аргона окрашен в серый цвет, надпись зеленого цвета.

Аргон высшего сорта предназначен для сварки химически активных металлов (титана, циркония, ниобия) и сплавов на их основе. Аргон первого сорта рекомендуется для сварки неплавящимся электродом сплавов алюминия, магния и других металлов, менее чувствительных к примесям кислорода и азота.

Гелий - газообразный чистый поставляют по техническим условиям. Гелий для сварки марок А, Б и В содержит не менее 99,99 % чистого гелия, остальное примеси. Примеси: азот, водород, кислород, неон, влага. Хранят и транспортируют гелий так же, как и аргон, в стальных баллонах вместимостью 40 л при давлении 15 МПа. Цвет баллона коричневый, надпись белого цвета. В связи с тем, что гелий в 10 раз легче аргона, расход гелия при сварке увеличивается в 1,5 ... 3 раза.

Углекислый газ поставляется по ГОСТ 8050-85 (в ред. 1996 г.). Для сварки используют сварочную углекислоту высшего и первого сортов, которые отличаются лишь содержанием паров воды (соответственно 0,037 и 0,184 г/см3 при 20 °С и давлении 0,1 МПа). Углекислоту транспортируют и хранят в стальных баллонах или цистернах большой емкости в жидком состоянии с последующей газификацией на заводе, с централизованным снабжением сварочных постов через рампы. В баллоне вместимостью 40 л содержится 25 кг СО2, дающего при испарении 12,5 м3 газа при давлении 0,1 МПа (760 мм рт. ст.). Баллон окрашен в черный цвет, надписи желтого цвета.

При применении углекислого газа вследствие большого количества свободного кислорода в газовой фазе сварочная проволока должна содержать дополнительное количество легирующих элементов с большим сродством к кислороду, чаще всего Si и Мп (сверх того количества, которое требуется для легирования металла шва). Наиболее широко применяется проволока Св-08Г2С.

При применении защитных Газов следует учитывать технологические свойства газов (например, значительно больший расход гелия, чем аргона), их влияние на форму проплавления и форму шва, а также стоимость газов.

СВАРОЧНЫЕ МАТЕРИАЛЫ

При сварке плавящимся электродом значительное влияние на характер переноса электродного металла, производительность расплавления электрода, разбрызгивание, и форму проплавления оказывает состав защитного газа, в котором горит дуга. Хорошие перспективы по улучшению этих показателей дает применение смесей газов. Улучшает перенос электродного металла и позволяет получать более плавную наружную поверхность шва применение смеси углекислого газа с 2 ... 15 % кислорода. Широко применяется при сварке сталей двойная смесь, состоящая из 80 % аргона и 20 % углекислого газа, позволяющая реализовать мелкокапельный и струйный перенос электродного металла. Применение многокомпонентных смесей, состоящих из аргона, углекислого газа, окиси азота, водорода и др. газов позволяет увеличить производительность расплавления и наплавки более чем в 2 раза при благоприятной форме проплавления и наружной поверхности шва.

2.6. ГАЗЫ ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ

Кислород является наиболее распространенным элементом на земле. Газообразный кислород бесцветен, прозрачен, не имеет запаха и вкуса, не горючий, но способен активно поддерживать горение.

В 1877 г. впервые доказана возможность сжижения кислорода при критической температуре Тщ, = 154 К и критическом давлении 5,14 МПа.

Основные физические константы кислорода:

Молекулярная масса.......................... 32

Масса 1 м3 при 273 К и 0,1 МПа, кг.............. 1,43

Масса 1 м3 при 293 К и 0,1 МПа, кг.............. 1,33

Критическая температура, К.................... 154

Критическое давление, МПа.................... 5,14

Температура сжижения при 0,1 МПа, К.......... 90,18

Масса 1 м3 жидкого кислорода

при 90 К и 0,1 МПа, кг......................... 1140

Количество газообразного кислорода, получающегося из 1 м3 жидкого при 293 К и 0,1 МПа, м3..... 860

Кислород не "идеальный" газ, т.е. при изменении его температуры и давления связь между основными параметрами (объем, давление, температура) будет выражаться уравнением для "реальных" газов с введением поправочных коэффициентов на сжимаемость:

pV=kRT.

ГАЗЫ ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ

Кислород находит самое широкое применение во многих ведущих отраслях промышленности.

Кислород наиболее широко используют для интенсификации выплавки стали в мартеновских печах и электропечах, при кислородно-конверторной выплавке стали, интенсификации процесса выплавки чугуна в доменных печах, при получении цветных металлов из руд.

Технический кислород является основой для осуществления процессов газовой сварки, кислородной резки, поверхностной закалки и других процессов газопламенной обработки.

Кислород можно получать химическим способом, электролизом воды и разделением воздуха методом глубокого охлаждения.

Химические способы малопроизводительны и неэкономичны, поэтому их в настоящее время не применяют в промышленности, а лишь иногда используют в лабораторной практике. Электролиз воды, т.е. разложение ее на составляющие (водород, кислород), осуществляют в аппаратах, называемых электролизерами. Через воду, в которую для повышения электропроводимости добавляют едкий натр, пропускают постоянный ток; кислород собирается на аноде, а водород на катоде. Недостатком способа является большой расход электроэнергии, применение его рационально при использовании одновременно обоих газов. По этому принципу работает ряд установок для газовой сварки, пайки и нагрева с использованием кислородно-водородного пламени.

Основной способ промышленного получения кислорода во всем мире - извлечение его из атмосферного воздуха методом глубокого охлаждения и ректификации воздуха. Атмосферный воздух представляет собой смесь газов с разными температурами сжижения; основными частями воздуха являются азот и кислород.

Горючие газы

Для процессов газопламенной обработки могут быть применены различные горючие газы и пары жидких горючих, при сгорании которых в смеси с техническим кислородом температура газового пламени превышает 2273 К. По химическому составу они, за исключением водорода, представляют собой или углеводородные соединения, или смеси различных углеводородов.

Для газопламенной обработки наибольшее распространение получил ацетилен, при сгорании в кислороде которого образуется пламя с более высокой температурой, чем при сгорании других горючих газов -заменителей ацетилена.

Ацетилен представляет собой углеводород ненасыщенного рядаCnH2n-2. Его химическая формула С2Н2, структурная формула Н-С = С-Н.

СВАРОЧНЫЕ МАТЕРИАЛЫ

При атмосферном давлении и нормальной температуре ацетилен - бесцветный газ. Технический ацетилен вследствие присутствия в нем примесей, например фосфористого водорода и сероводорода, имеет резкий специфический запах. При 293 К и 0,1 МПа плотность ацетилена р = 1,09 кг/м3.

При атмосферном давлении ацетилен сжижается при температуре 190,6 ... 189,4 К. При температуре 188 К и ниже ацетилен переходит в твердое состояние, образуя кристаллы. Жидкий и твердый ацетилен легко взрывается от трения, механического или гидравлического удара и действия детонатора.

Полное сгорание ацетилена происходит по реакции

С2Н2 + 2,5О2 = 2СО2 + Н2О + Q,

т.е. для полного сгорания 1 объема ацетилена требуется 2,5 объема кислорода.

Основным способом получения ацетилена является переработка карбида кальция. Этот способ довольно громоздок, дорог и требует затраты большого количества электроэнергии. За последние годы разработаны и быстро внедряются в промышленность более экономичные и высокопроизводительные методы получения ацетилена: из природного газа термоокислительным пиролизом метана в смеси с кислородом (т.е. пиро-лизный ацетилен) и разложение жидких горючих (нефти, керосина) дуговым разрядом (так называемый электропиролиз). Получение ацетилена из природного газа на 30 ... 40 % дешевле, чем из карбида кальция. Пиро-лизный ацетилен, используемый для сварки и резки, накачивают в баллоны с пористой массой, пропитанной ацетоном, по свойствам он не отличается от ацетилена, получаемого из карбида кальция.

Ацетиленовые генераторы. Для питания ацетиленом аппаратуры при газопламенной обработке ацетилен получают в ацетиленовых генераторах из карбида кальция и воды. Крупные ацетиленовые генераторы используют для производства ацетилена на химических заводах, где он служит сырьем для получения многих химических продуктов.

Существуют следующие типы и системы генераторов. По давлению вырабатываемого ацетилена - два типа генераторов: низкого давления (до 0,02 МПа) и среднего давления (0,02 ... 0,15 МПа). По способу применения - передвижные и стационарные. По способу взаимодействия карбида кальция с водой - три типа генераторов: система генераторов KB - карбид в воду; ВК - вода на карбид, с вариантами процессов: М - "мокрого" и С - "сухого"; К - контактный с вариантами процессов: ВВ - вытеснения воды и ПК - погружения карбида.

Изготовлять ацетиленовые генераторы следует только на специализированных предприятиях. Стационарные ацетиленовые генераторы

ГАЗЫ ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ

должны быть пригодны для работы при температуре окружающей среды 5 ... 35 °С, передвижные - при температуре -25 ... +40 °С. В конструкции генератора должны быть предусмотрены следующие основные узлы: газообразователь, газосборник, ограничитель максимального давления, предохранительный затвор против обратного удара пламени, устройства для автоматической регулировки количества вырабатываемого ацетилена в зависимости от его потребления.

В настоящее время в эксплуатации находится большое количество передвижных и стационарных генераторов различных конструкций, в том числе и таких, которые сняты с производства. В качестве примера рассмотрим передвижной ацетиленовый генератор АСП-1,25 (выпускаемый в настоящее время) - контактного типа среднего давления прерывного действия - работает по системе ПК в сочетании с системой ВВ (рис. 2.14).

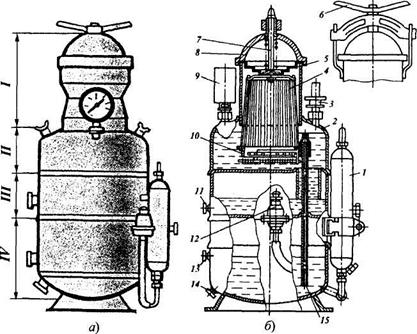

Рис. 2.14. Генератор АСП-1,25:

а — общий вид; /- горловина; //- газообразователь; ///- вытеснитель; IV- промыватель; б - генератор в разрезе

СВАРОЧНЫЕ МАТЕРИАЛЫ

Корпус 2 генератора состоит из газообразователя и промывателя, соединенных между собой переливной трубкой. В газообразователе происходит разложение карбида кальция с выделением ацетилена, в промы-вателе - охлаждение и отделение ацетилена от частиц извести. Вода в газообразователь заливается через горловину. При достижении переливной трубки 15 вода переливается по ней в промыватель, который заполняется до уровня контрольной пробки 13. Карбид кальция загружают в корзину 4, закрепляют поддон 10, устанавливают крышку с мембраной на горловину. Уплотнение крышки 8 с горловиной обеспечивается винтом б с помощью мембраны 5. Образующийся в газообразователе ацетилен по переливной трубке 15 поступает в промыватель, где, проходя через слой воды, охлаждается и промывается.

Из промывателя через вентиль 12 по шлангу ацетилен поступает в предохранительный затвор / и далее на потребление.

По мере повышения давления в газообразователе давление ацетилена на мембрану преодолевает сопротивление пружины 7, перемещая ее вверх, при этом корзина с карбидом кальция, связанная с мембраной, также перемещается вверх, уровень смоченного карбида уменьшается, выработка ацетилена ограничивается и возрастание давления прекращается. При снижении давления в газообразователе усилием пружины 7, корзина с карбидом кальция возвращается вниз и происходит замочка карбида кальция. Таким образом, процесс выработки ацетилена регулируется с помощью мембраны.

Одновременно по мере увеличения давления в газообразователе избыточное давление ацетилена перемещает воду в вытеснитель и корзина с карбидом кальция оказывается выше уровня воды, в результате чего реакция прекращается. По мере уменьшения давления вода вновь занимает прежний объем и вновь происходит замочка карбида кальция.

Давление ацетилена контролируется манометром 9. Слив ила из газообразователя и иловой воды из промывателя осуществляется соответственно через штуцеры 13 и 14.

Предохранительный клапан 3 служит для сброса ацетилена при увеличении давления в генераторе выше допустимого. В месте присоединения клапана к корпусу установлена сетка для задержания частиц карбидного ила, окалины и др.

ГАЗЫ ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ

Техническая характеристика генератора АСП-1,25

Производительность, м3/ч....................... 1,25

Давление, МПа:

рабочее после водяного затвора............... 0,01 ... 0,7

максимально допустимое в корпусе генератора 0,15

Единовременная загрузка карбида кальция, кг....3,5

Время работы без перезарядки, ч................. 0,7 ... 0,8

Допустимая грануляция карбида кальция, мм......25 ... 80

Общая вместимость генератора, дм3............... 50,6

Вместимость, дм3:

промывателя............................... 24,5

газообразователя............................ 15

вытеснителя................................ 11,1

Объем воды, дм3:

заливаемой в промыватель................... 7

заливаемой в газообразователь................ 7,6

заливаемой в вытеснитель.................... 4,5

Габаритные размеры, мм........................ 420x380x960

Масса без воды и карбида кальция, кг............. 21,3

Заменители ацетилена. Газы - заменители ацетилена целесообразно использовать в тех процессах газопламенной обработки, в которых не требуется слишком высокая температура подогревающего пламени. К таким процессам относятся: сварка легкоплавких металлов (алюминия, магния и их сплавов, свинца), пайка высокотемпературными и низкотемпературными припоями, поверхностная закалка, сварка тонкой стали, кислородная разделительная и поверхностная резка. Особенно широкое применение газы-заменители находят при кислородной разделительной резке, где температура подогревающего пламени влияет лишь на длительность начального подогрева металла перед резкой. Поэтому для резки могут быть использованы все газы-заменители, у которых температура пламени при сгорании в смеси с кислородом не ниже 2000 °С, а теплота сгорания не менее 10 МДж/м3.

Дата добавления: 2016-11-29; просмотров: 2157;