ОБОРУДОВАНИЕ ДЛЯ СВАРКИ ПЛАВЛЕНИЕМ И ТЕРМИЧЕСКОЙ РЕЗКИ 8 глава

2 - флюсовая шайба меньше, чем при сварке в нижнем поло-

жении. Процесс несколько напоминает сварку электрозаклепок. После обрыва дуги и образования достаточной сварочной ванны шпильку быстро до упора подают оплавленным концом.

3.2. Типовые режимы сварки под флюсом поворотных стыков труб

| Диаметр труб, мм | Толщина стенки, мм | Диаметр электродной прово- | Слой | Сила тока, А | Скорость сварки, м/ч | Смещение электрода с зенита, мм | |||

| локи, мм | |||||||||

| 7... 8 | 400...480 | 30...35 | 40...45 | ||||||

| 440...480 | .30…35 | 30...40 | |||||||

| 8. . .9 | 400...450 | 38…40 | 60...80 | ||||||

| 460...480 | 38…40 | 40....50 | |||||||

| 550...650 | 60…65 | 40….60 | |||||||

| 680... 750 | 55…65 | 30...40 | |||||||

| 12... 14 | 580...650 | 60…65 | 60…100 | ||||||

| 680...720 | 65…70 | 50...60 |

ДУГОВАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ

Сварку стыков труб под флюсом выполняют только автоматически при нижнем положении шва. Из-за сложности удержания от вытекания из сварочной ванны расплавленных шлака и металла трубы диаметром менее 150 мм этим способом обычно не сваривают. С этой же целью электрод смещают с зенита стыка в зависимости от диаметра труб навстречу их вращению (табл. 3.2). Для удержания флюса от ссыпания применяют специальные флюсоудерживающие приспособления. Так как на весу под флюсом проварить корень шва практически невозможно, первый слой обычно сваривают вручную покрытыми электродами или механизировано в углекислом газе.

3.5. ДУГОВАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ

Сварка в защитных газах нашла широкое применение в промышленности. Этим способом можно соединять вручную, полуавтоматически или автоматически в различных пространственных положениях разнообразные металлы и сплавы толщиной от десятых долей до десятков миллиметров.

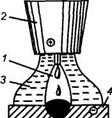

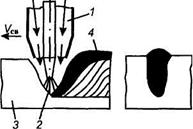

Сущность способа. При сварке в зону дуги / через сопло 2 непрерывно подается защитный газ 3 (рис. 3.36). Теплотой дуги расплавляется основной металл 4 и, если сварку выполняют плавящимся электродом, расплавляется и электродная проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует шов. При сварке непла-вящимся электродом электрод не расплавляется, а его расход вызван испарением металла или частичным оплавлением при повышенном сварочном токе.

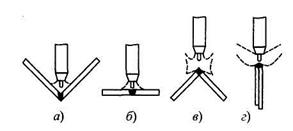

Образование шва происходит за счет расплавления кромок основного металла или дополнительно вводимого присадочного металла. В качестве защитных газов применяют инертные (аргон и гелий) и активные (углекислый газ, водород, кислород и азот) газы, а также их смеси (Аг + Не; Аг + СО2; Аг + О2; СО2 + О2 и др.). По отношению к электроду защитный газ можно подавать центрально или сбоку (рис. 3.37). Сбоку газ подают при больших скоростях сварки плавящимся электродом, когда при центральной защите надежность защиты нарушается из-за обдувания газа неподвижным воздухом. Сквозняки или ветер при сварке, сдувая струю защитного газа, могут резко ухудшить качество сварного шва. В некоторых случаях, особенно при сварке вольфрамовым электродом, для полу-

Рис. 3.36. Дуговая сварка в защитных газах

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

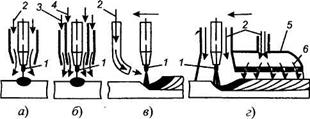

Рис. 3.37. Подача защитных газов в зону сварки:

а - центральная одним концентрическим потоком; б - центральная двумя

концентрическими потоками; в - боковая; г - в подвижную камеру (насадку);

/ - электрод; 2 - защитный газ; 3,4- наружный и внутренний потоки защитных

газов; 5 - насадка; б — распределительная сетка

чения необходимых технологических свойств дуги, а также с целью экономии дефицитных и дорогих инертных газов используют защиту двумя концентрическими потоками газа.

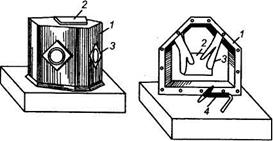

Для сварки тугоплавких и активных металлов, часто выполняемой вольфрамовым электродом, для улучшения защиты нагретого и расплавленного металлов от возможного подсоса в зону сварки воздуха используют специальные камеры (сварка в контролируемой атмосфере). Детали помещают в специальные камеры, откачивают воздух до создания вакуума (до 10-4 мм рт. ст.) и заполняют инертным газом высокой чистоты. Сварку выполняют вручную (рис. 3.38) или автоматически с дистанционным управлением.

Рис. 3.38. Камера с контролируемой атмосферой для ручной дуговой сварки вольфрамовым электродом:

/ - корпус камеры; 2 - смотровое окно; 3 - рабочие рукава-перчатки сварщика, соединенные с корпусом камеры; 4 - горелка

ДУГОВАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ

Для сварки в контролируемой атмосфере крупногабаритных изделий находят применение обитаемые камеры объемом до 450 м3. Сварщик находится внутри камеры в специальном скафандре с индивидуальной системой дыхания. Инертный газ, заполняющий камеру, регулярно очищается и частично заменяется. Для доступа сварщика в камеру и подачи необходимых материалов имеется система шлюзов. При крупногабаритных изделиях используют переносные мягкие камеры, устанавливаемые на поверхности изделия. После их продувки и заполнения защитным газом сварку выполняют вручную или механизировано. Для этих же целей используют подвижные камеры (рис. 3.37, г), представляющие собой дополнительную насадку на уширенное газовое сопло горелки. Сварка в этом случае обычно выполняется автоматически.

Теплофизические свойства защитных газов оказывают большое влияние на технологические свойства дуги и форму швов. Например, по сравнению с аргоном гелий имеет более высокий потенциал ионизации и большую теплопроводность при температурах плазмы. Поэтому дуга в гелии более "мягкая". При равных условиях дуга в гелии имеет более высокое напряжение, а образующийся шов имеет меньшую глубину про-плавления и большую ширину. Поэтому гелий целесообразно использовать при сварке тонколистового металла. Кроме того, он легче воздуха и аргона, что требует для хорошей защиты зоны сварки повышенного его расхода (1,5 ... 3 раза). Углекислый газ по влиянию на форму шва занимает промежуточное положение.

Широкий диапазон используемых защитных газов, обладающих значительно различающимися теплофизическими свойствами, обусловливает большие технологические возможности этого способа как в отношении свариваемых металлов (практически всех), так и их толщин (от 0,1 мм до десятков миллиметров). Сварку можно выполнять, используя неплавя-щийся (угольный, вольфрамовый) или плавящийся электрод.

По сравнению с другими способами сварка в защитных газах обладает рядом преимуществ: высокое качество сварных соединений на разнообразных металлах и сплавах различной толщины; возможность сварки в различных пространственных положениях; возможность визуального наблюдения за образованием шва, что особенно важно при полуавтоматической сварке; отсутствие операций по засыпке и уборке флюса и удалению шлака; высокая производительность и легкость механизации и автоматизации; низкая стоимость при использовании активных защитных газов.

К недостаткам способа по сравнению со сваркой под флюсом относится необходимость применения защитных мер против световой и тепловой радиации дуги.

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

Техника сварки неплавящимся электродом. В настоящее время сварка угольным электродом находит ограниченное применение. В качестве защитного газа в этом случае используют углекислый газ. Хорошие результаты достигаются при автоматической сварке оплавлением отбортованных кромок при изготовлении канистр на специальных установках. Это объясняется образованием окиси углерода (СО) при взаимодействии углекислого газа с твердым углеродом. Окись углерода - эффективный защитный газ, так как он не растворяется в металле и, восстанавливая окислы, улучшает качество металла шва. Следует помнить, что окись углерода очень токсична.

При применении вольфрамового электрода в качестве защитных используют инертные газы или их смеси и постоянный или переменный ток. Лучшие результаты при сварке большинства металлов дает применение электродов не из чистого вольфрама, а иттрированных или лантаниро-ванных. Добавка в вольфрам при изготовлении электродов 1,5 ... 2 % оксидов иттрия и лантана повышает их стойкость и допускает применение повышенных на 15 % сварочных токов. Перед сваркой рабочий конец электрода обычно затачивают на конус с углом 60° на длине двух-трех диаметров. Форма заточки электрода влияет на форму и размеры шва. С уменьшением угла заточки и диаметра притупления в некоторых пределах глубина проплавления возрастает.

Технологические свойства дуги в значительной мере определяются родом и полярностью сварочного тока. При прямой полярности на изделии выделяется до 70 % теплоты дуги, что обеспечивает глубокое проплавление основного металла. При обратной полярности напряжение дуги выше, чем при прямой полярности. На аноде - электроде выделяется большое количество энергии, что приводит к значительному его разогреву и возможному оплавлению рабочего конца. Ввиду этого допустимые значения сварочного тока понижены (табл. 3.3). Дугу постоянного тока обратной полярности с вольфрамовым электродом в практике используют ограниченно.

При использовании переменного тока полярность электрода и изделия меняется с частотой тока. Поэтому количество теплоты, выделяющейся на электроде и изделии, примерно одинаково. Электропроводность дуги различна в различные полупериоды полярности переменного тока. Она выше в те полупериоды, когда катод на электроде (прямая полярность) и дуговой разряд происходит в основном за счет термоионной эмиссии ввиду высокой температуры плавления и относительно низкой теплопроводности вольфрама. В полупериоды, когда катод на изделии, электропроводность дуги ниже, напряжение, требуемое для возбуждения дуги, выше, поэтому ее возбуждение происходит с некоторым опозданием (рис. 3.39).

ДУГОВАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ

| 3.3. Допустимая сила | сварочного тока для вольфрамовых электродов | |||||||||

| Защитный | Сила сварочного тока (А) при диаметре электрода (мм) | |||||||||

| Род тока | газ | 1 ...2 | ||||||||

| Переменный | Аргон | 20... 100 | 100... | 140... | 220... | 250 ...300 | ||||

| Гелий | 10 ...60 | 60... | 100... | 160.. | 200 ...250 | |||||

| Постоянный прямой полярности | Аргон | 65... 150 | 140.. | 250.. | 300.. | 350 ...450 | ||||

| Гелий | 50... ПО | 100.. | 200.. | 250.. | 300 ...400 | |||||

| Постоянный обратной полярности | Аргон | 10 30 | 20.. | 30.. | 40.. | 60... 100 | ||||

| Гелий | 10 ...20 | 15. | .30 | 20.. | 30.. | 40... 80 | ||||

Примечание. При применении иттрированных и лантанированных электродов силу сварочного тока допустимо увеличивать на 15 %.

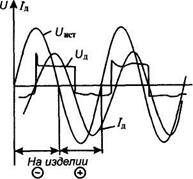

Рис. 3.39. Асимметрия дуги

переменного тока при сварке

вольфрамовым электродом

в среде аргона:

Uист - напряжение источника

сварочного тока;

Uд - напряжение дуги;

Iд - ток дуги

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

В соответствии с различным напряжением дуги в разные полупериоды переменного тока различна и сила сварочного тока, т.е. в сварочной цепи появляется постоянная составляющая тока. В данном случае мы имеем дело с выпрямляющим (вентильным) эффектом рассматриваемого типа дуги, вызванным различием теплофизических свойств электрода и изделия. Величина постоянной составляющей зависит от силы сварочного тока, скорости сварки, свариваемого металла и т.д. Ее наличие ухудшает качество сварных швов на алюминиевых сплавах и снижает стойкость вольфрамового электрода. Для уменьшения постоянной составляющей тока применяют различные способы.

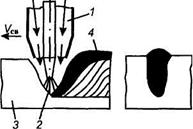

Интересной разновидностью применения вольфрамового электрода является сварка погруженной дугой (рис. 3.40), при которой используют электрод повышенного диаметра и повышенный сварочный ток. Соединение собирают встык без разделки кромок, без зазора. При увеличении подачи защитного газа / через сопло до 40 ... 50 л/мин дуга обжимается газом, что повышает ее температуру. Как и в плазмотронах проходящий через дугу газ, нагреваясь, увеличивает свой объем и приобретает свойства плазмы. Давление защитного газа и дуги 2, вытесняя расплавленный металл из-под дуги, способствует ее углублению в основной металл 3.

Таким образом, дуга горит в образовавшейся в металле полости. Это позволяет опустить электрод так, чтобы дуга горела ниже поверхности металла (погруженная в металл дуга). Образующаяся ванна расплавленного металла при кристаллизации образует шов. Этим способом можно сваривать титан, алюминий, высоколегированные стали и другие металлы толщиной до 36 мм с двух сторон (чем меньше плотность свариваемого металла, тем больше толщина). Шов при этом имеет специфическую бочкообразную форму, определяемую тем, что дуга горит ниже верхней плоскости металла.

Сварку погруженной дугой можно осуществлять и в вертикальном положении на подъем. В этом случае расплавленный металл сварочной ванны, стекая вниз, удерживается кристаллизатором (медным охлаждаемым водой кокилем), который и формирует принудительно шов. Сварка

Рис. 3.40. Сварка в защитных газах

вольфрамовым электродом

погруженной дугой

ДУГОВАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ

возможна с одной стороны с неполным проплавлением или за два прохода с двух сторон с неполным проплавлением в каждый проход. При сварке пофуженной дугой применяют входные и выводные планки для вывода дефектных начального (неполный провар) и конечного (усадочная раковина) участков шва.

Другой разновидностью сварки вольфрамовым электродом является сварка полым вольфрамовым электродом в вакууме (рис. 3.41). Возбуждение и поддержание дуги в вакууме 10-3 мм рт. ст. представляет определенные трудности, так как тлеющий разряд переходит на стенки камеры. Подача в рассматриваемом способе сварки дозируемого количества газа в полость электрода стабилизирует катодное пятно на внутренней поверхности электрода. Перемещение катода по внутренней полости

Рис. 3.41. Сварка полым

вольфрамовым электродом

в вакууме:

/ - полый катод; 2 — вакуумная камера;

3 - дозирующее устройство;

4 - баллон с инертным газом;

5 - насос; б - дуга; 7 - свариваемое изделие; 8 - источник тока

вызывает разогрев электрода до яркого свечения. При силах тока свыше 50 А дуга представляет собой голубоватый разряд, цилиндрический по форме на всей длине дуги.

Газ, подаваемый в полость электрода, ионизируясь, приобретает свойства плазмы. Количество газа, подаваемое в полость электрода, должно обеспечивать давление газа в камере меньше 50 мм рт. ст. При больших давлениях катодное пятно выходит на торец электрода и хаотически перемещается по нему. Давление в камере 10-2 ... 10-4 мм рт. ст. при расходе газа 0,01 ... 0,1 л/мин создает наилучшие условия повышения концентрации дугового разряда. Применение подобного способа сварки имеет определенные металлургические преимущества, так как способствует удалению газов из расплавленного металла и уменьшает угар легирующих элементов. Этим способом можно сваривать различные металлы и сплавы толщиной до 15 мм или производить наплавку.

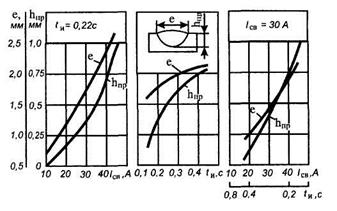

Для сварки тонколистового металла находит применение импульсная дуга. Основной металл расплавляется дугой, горящей периодически отдельными импульсами постоянного тока (рис. 3.42, а) с определенными интервалами во времени. При большом перерыве в горении дуги (tп) дуговой промежуток деионизируется, что приводит к затруднению в повторном возбуждении дуги. Для устранения этого недостатка постоянно

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

Рис. 3.42. Изменение сварочного тока и напряжения при импульсно-дуговой сварке вольфрамовым электродом (а):

/св - сварочный ток; /деж - ток дежурной дуги; tп - время паузы;

tи - время сварки (tи+ tп = tц- время цикла); швы в плоскости (б) и продольном сечении (в)

поддерживается вторая, обычно маломощная дежурная дуга от самостоятельного источника питания. На эту дугу и накладывается основная импульсная дуга. Дежурная дуга, постоянно поддерживая термоэлектронную эмиссию с электрода, обеспечивает стабильное возникновение основной сварочной дуги.

Шов в этом случае состоит из отдельных перекрывающих друг друга точек (рис. 3.42, б, в). Величина перекрытия зависит от толщины металла, силы сварочного тока и тока дежурной дуги, скорости сварки и т.д. С увеличением силы тока и длительности его импульса ширина шва и глубина проплавления увеличиваются (рис. 3.43). Размеры шва в большей степени зависят от силы тока, чем от длительности его импульса. Благоприятная форма отдельных точек, близкая к кругу, уменьшает возможность вытекания расплавленного металла из сварочной ванны (прожога). Поэтому сварку легко выполнять на весу без подкладок при хорошем качестве во всех пространственных положениях.

Представляет определенный интерес использование внешнего магнитного поля для отклонения или перемещения непрерывно горящей дуги. Внешнее переменное или постоянное магнитное поле, параллельное или перпендикулярное к направлению сварки, создается П-образными электромагнитами. При использовании постоянного магнитного поля дугу можно отклонить в любую сторону относительно направления сварки. При отклонении дуги в сторону направления сварки (магнитное поле также параллельно направлению сварки) наблюдается такой же эффект, как и при сварке наклонным электродом - углом вперед. В этом случае уменьшается глубина проплавления. При отклонении дуги в обратном направлении наблюдается увеличение глубины проплавления, как при сварке с наклоном электрода углом назад.

ДУГОВАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ

|

Рис. 3.43. Зависимость размеров шва от основных параметров импульсно-дуговой сварки

При переменном внешнем магнитном поле дуга колеблется с частотой внешнего магнитного поля. В результате изменяются условия ввода теплоты в изделие и, в частности, ее распределение по поверхности. При колебании дуги поперек направления сварки увеличивается ширина шва и уменьшается глубина проплавления. Это позволяет сваривать тонколистовой металл. Удобно использовать этот способ для сварки разнородных металлов (например, меди и стали и др.) небольшой толщины при отбор-товке кромок.

Колебания, сообщаемые расплавленному металлу сварочной ванны, изменяют характер его кристаллизации и способствуют измельчению зерна. В результате улучшаются свойства наплавленного металла. Поэтому этот способ используют при сварке металлов, характеризующихся крупнозернистым строением металла шва, таких как алюминий, медь, титан и их сплавы. Имеется положительный опыт использования способа и при сварке высокопрочных сталей и сплавов.

Сварка вольфрамовым электродом обычно целесообразна для соединения металла толщиной 0,1 ... 6 мм. Однако ее можно применять и для больших толщин. Сварку выполняют без присадки, когда шов формируется за счет расплавления кромок, и с дополнительным присадочным металлом, предварительно уложенным в разделку или подаваемым в зону дуги в виде присадочной проволоки. Угловые и стыковые швы во всех пространственных положениях выполняют вручную, полуавтоматически и автоматически.

СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

Для получения качественной сварки, особенно тонколистовых конструкций, следует обеспечивать точную подготовку и сборку кромок прихватками вручную вольфрамовым электродом или в специальных сборочно-сварочных приспособлениях.

Загрязнение рабочего конца электрода понижает его стойкость (образуется сплав вольфрама с более низкой температурой плавления) и ухудшает качество шва. Поэтому дугу возбуждают без прикосновения к основному металлу или присадочной проволоке, осциллятором или замыкая дуговой промежуток угольным электродом. При правильном выборе силы сварочного тока рабочий конец электрода расходуется незначительно и долго сохраняет форму заточки.

Качество шва в большой степени определяется надежностью оттеснения от зоны сварки воздуха. Необходимый расход защитного газа устанавливают в зависимости от состава и толщины свариваемого металла, типа сварного соединения и скорости сварки. Соединения на рис. 3.44, а и б для достаточной защиты требуют нормального расхода газов. Типы соединений на рис. 3.44, ваг требуют повышенного расхода защитного газа, поэтому при сварке этих соединений рекомендуется применять экраны, устанавливаемые сбоку и параллельно шву. Поток защитного газа при сварке должен надежно охватывать всю область сварочной ванны, разогретую часть присадочного прутка и электрод. При повышенных скоростях сварки поток защитного газа может оттесняться воздухом. В этих случаях следует увеличивать расход защитного газа.

При сварке многопроходных швов с V- или Х-образной разделкой кромок первый проход часто выполняют вручную или механизировано без присадочного металла на весу. Разделку заполняют при последующих проходах с присадочным металлом. Для формирования корня шва можно использовать медные или стальные съемные подкладки, флюсовую подушку. В некоторых случаях возможно применение и остающихся под-

Рис. 3.44. Расположение границы защитной струи газа при сварке соединений различных типов

ДУГОВАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ

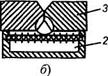

Рис. 3.45. Подкладки для защиты от воздуха обратной стороны шва при сварке:

а - односторонней; б - двусторонней; 1 - медная подкладка;

2 - канал для подачи защитного газа; 3 - свариваемый металл;

4 - зажимное приспособление

кладок. При сварке активных металлов необходимо не только получить хороший провар в корне шва, но и обеспечить защиту от воздуха с обратной стороны расплавленного и нагретого металлов. Это достигается использованием медных или других подкладок с канавками, в которые подается защитный инертный газ (рис. 3.45). Эта же цель в некоторых случаях достигается при использовании флюсовых подушек.

При сварке труб или закрытых сосудов газ пропускают внутрь сосуда. Инертные газы, увеличивая поверхностное натяжение расплавленного металла, улучшают формирование корня шва. Поэтому их поддув используют при сварке сталей на весу. При сварке на весу, особенно без присадочного металла, следует тщательно поддерживать требуемый зазор между кромками.

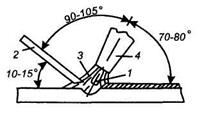

При соединении встык металла толщиной до 10 мм ручную сварку ведут справа налево (левый способ) (рис. 3.46). При сварке металла меньшей толщины угол между горелкой и изделием устанавливают равным 60°. При сварке изделий больших толщин применяют правый способ; угол между горелкой и изделием, так же как и при сварке угловых соединений, устанавливают равным 90°.

Рис. 3.46. Расположение горелки

и присадочного прутка при ручной аргонодуговой сварке:

/ - электрод;

2 - присадочный пруток;

3 - защитный газ; 4 - сопло

132 СУЩНОСТЬ И ТЕХНИКА СВАРКИ ПЛАВЛЕНИЕМ

Присадочный пруток при ручной сварке тонколистового материала вводят не в столб дуги, а несколько сбоку возвратно-поступательными движениями; при сварке металла большей толщины - поступательно-поперечными перемещениями. При сварке многослойных швов отдельные валики рекомендуется выполнять не на всю ширину разделки (многопроходными).

При автоматической и полуавтоматической сварке электрод располагают перпендикулярно к поверхности изделия. Угол между ним и присадочной проволокой (обычно диаметром 2 ... 4 мм) должен приближаться к 90°. В большинстве случаев направление сварки выбирают таким, чтобы присадочный пруток находился впереди дуги (подавался в головную часть сварочной ванны).

Однако при сварке по криволинейному контуру такая схема подачи присадочной проволоки неудобна из-за сложности образования шва на разворотах. В этом случае применяется вертикальная подача присадочной проволоки в сварочную ванну. При этом криволинейные участки шва сваривают без разворота сварочной горелки. Однако при этом уменьшается глубина проплавления и шов несимметричен, так как присадочная проволока на различных участках криволинейного контура вводится в различные части сварочной ванны (головную, боковую, хвостовую).

При автоматической и полуавтоматической сварке вертикальных швов на спуск, если сварочная ванна имеет значительные размеры, возможно затекание расплавленного металла под вольфрамовый электрод, что резко уменьшает глубину проплавления и может привести к короткому замыканию. Вылет конца электрода из сопла не должен превышать 3 ... 5 мм, а при сварке угловых швов и стыковых с глубокой разделкой -5 ... 7 мм. Длина дуги должна поддерживаться в пределах 1,5 ... 3 мм. Для предупреждения непровара в начале и конце шва рекомендуется применять выводные планки.

В настоящее время при сварке толстолистового металла находит применение щелевая разделка кромок. За счет сокращения количества наплавляемого металла значительно повышается производительность процесса сварки. Однако при этом сложно проваривать кромки шва, где могут образовываться несплавления. В этом случае может использоваться вольфрамовый электрод с отогнутым концом и поворотом его в зазоре.

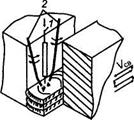

Другая схема (рис. 3.47) предусматривает использование 2 электродов. Обрывать дугу следует постепенным ее удлинением, а при автоматической сварке - уменьшением силы сварочного тока. Для предупреждения окисления вольфрама и защиты расплавленного металла в кратере

ДУГОВАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ

Рис. 3.47. Схема сварки сканирующим

вольфрамовым электродом

по щелевому зазору:

/ - присадочная проволока; 2 - электроды

после обрыва дуги защитный газ выключают через 5 ... 10 с. Включают защитный газ за 15 ... 20 с до возбуждения дуги для продувки шлангов от воздуха.

Техника сварки плавящимся электродом. В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25 ... 30 %, но резко снижается стабильность дуги и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги.

Дата добавления: 2016-11-29; просмотров: 2026;