ОБОРУДОВАНИЕ ДЛЯ СВАРКИ ПЛАВЛЕНИЕМ И ТЕРМИЧЕСКОЙ РЕЗКИ 1 глава

ТИПЫ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ.

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

СВАРНЫХ СОЕДИНЕНИЙ

1.1. КЛАССИФИКАЦИЯ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ

Термины и определения основных понятий в области сварки устанавливает ГОСТ 2601-84 (в ред. 1992 г.). Термины, установленные стандартом, обязательны для применения в документации всех видов, научно-технической, учебной и справочной литературе.

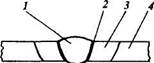

Рис. 1.1. Сварное соединение

Сварное соединение - неразъемное соединение, выполненное сваркой.

Сварное соединение (рис. 1.1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва /, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

Сварной шов - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Металл шва - сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом. Основной металл - металл подвергающихся сварке соединяемых частей.

Зона сплавления - зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Нерасплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны и в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла.

Зона термического влияния - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке.

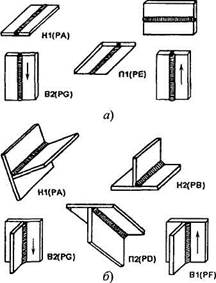

Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, угловые, тавровые, нахле-сточные и торцовые сварные соединения.

Стыковое соединение - сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 1.2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины (см. рис. 1.2, б).

Угловое соединение - сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 1.3).

Тавровое соединение - сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 1.4).

а)  б)

б)

Рис. 1.2. Стыковые соединения

а)  6)

6)  в)

в)

Рис. 1.3. Угловые соединения

б)

б)

Рис. 1.4. Тавровые соединения

Нахлесточное соединение - сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 1.5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Торцовое соединение - сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 1.5, в).

Сварные швы подразделяют по разным признакам: по типу шва, по протяженности, по способу выполнения, по пространственному положению и по форме разделки кромок.

По типу сварные швы делят на стыковые, угловые и прорезные.

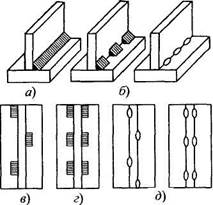

Стыковой шов - сварной шов стыкового соединения. Угловой шов -сварной шов углового, нахлесточного или таврового соединений. Прорезной шов (рис. 1.6) получается в результате полного проплавления верхнего, а иногда и последующих листов, и частичного проплавления нижнего листа (детали). Частным случаем прорезного шва является точечный или пробочный шов (электрозаклепка - при дуговой сварке) (рис. 1.6, г). Прорезные швы при приварке толстого листа (рис. 1.6, д) могут выполняться по заранее выполненным отверстиям в верхнем листе (при точечном шве) или прорези (при непрерывном шве).

Различают следующие характеристики сварного шва: ширину, выпуклость, вогнутость и корень шва.

Рис. 1.6. Прорезные швы

Ширина шва е - расстояние между видимыми линиями сплавления сварного шва (см. рис. 1.2, а). Выпуклость шва g определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости (см. рис. 1.2, а; 1.4, а). Вогнутость шва т определяется расстоянием между плоскостью, проходящей через видимые линии границы шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости (см. рис. 1.2, в; 1.3, в). Вогнутость корня стыкового шва является дефектом обратной стороны одностороннего шва. Корень шва - часть сварного шва, наиболее удаленная от его лицевой поверхности (см. рис. 1.2, б; 1.4, а). По существу это обратная сторона шва, в которой различают ширину ех и высоту g\ обратного валика (см. рис. 1.2, а).

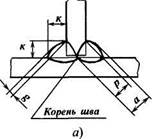

Угловой шов имеет следующие размерные характеристики: катет, толщину, расчетную высоту. Катет углового шва к определяется кратчайшим расстоянием от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части (см. рис. 1.3, в; 1.4, а). Катет задается в качестве параметра режима, который нужно выдерживать при сварке. Толщина углового шва а - наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла (см. рис. 1.4, а). Для оценки прочности сварного соединения используют расчетную высоту углового шва - р (см. рис. 1.4, а). Для угловых швов более благоприятна вогнутая форма поверхности шва с плавным переходом к основному металлу (см. рис. 1.3, в).

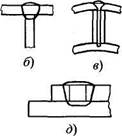

По протяженности сварные швы подразделяют на непрерывные и прерывистые. Стыковые сварные швы, как правило, выполняют непрерывными. Угловые швы могут быть непрерывными (рис. 1.7, а) и прерывистыми (рис. 1.7, б), с шахматным (рис. 1.7, в) и цепным (рис. 1.7, г) расположением отрезков шва. Угловые швы могут быть выполнены и точечными швами (рис. 1.7, б, д).

Рис. 1.7. Угловые швы тавровых соединений

По способу выполнения различают сварку: одностороннюю и двустороннюю, однослойную и многослойную. Одностороннюю сварку стыкового сварного соединения выполняют со сквозным проплавлением кромок на подкладке или без подкладки (на весу). Двустороннюю сварку выполняют с зачисткой (удалением) корня шва (механической обработкой) перед сваркой обратной стороны сварного соединения или без зачистки корня шва. При двусторонней сварке зачастую приходится кантовать изделие или вести сварку в трудном потолочном положении.

Многослойный шов применяют при сварке металла большой толщины, а также для уменьшения зоны термического влияния. Под слоем сварного шва (I-1V на рис. 1.8) понимают часть металла сварного шва, которая состоит из одного или нескольких валиков (1-5 на рис. 1.8), располагающихся на одном уровне поперечного сечения шва. Валик -металл сварного шва, наплавленный за один проход. Под проходом при сварке подразумевается однократное перемещение в одном направлении источника тепла при сварке или наплавке.

Рис. 1.8. Многослойный шов

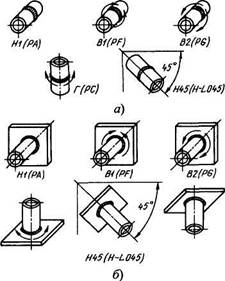

Рис. 1.9. Положение шва при сварке стыковых (а)

и тавровых (б) соединений листов:

HI -нижнее;

Н2 - нижнее тавровых

соединений;

81 -вертикальное (сварка снизу вверх);

82 - вертикальное (сварка сверху вниз); Г - горизонтальное;

П1 - потолочное;

П2 - потолочное

тавровых соединений

По пространственному положению с учетом требований международных стандартов различают следующие сварные швы. горизонтальные (на вертикальной плоскости), вертикальные, потолочные и швы, сваренные в нижнем положении (рис. 1.9, 1.10). На рисунках даны русские и в скобках международные обозначения. Схемы сварки стыков труб с горизонтальной, вертикальной или наклоненной осью показаны на рис. 1.10.

Рис. 1.10. Положение шва при сварке стыковых (а) и угловых (б) соединений труб:

Н1 - нижнее при горизонтальном расположении осей труб (трубы),

свариваемых (привариваемой) с поворотом; Н2 - нижнее при

вертикальном расположении оси трубы, привариваемой без поворота или

с поворотом; В1 - переменное при горизонтальном расположении осей труб

(трубы), свариваемых (привариваемой) без поворота "на подъем"; В2 - переменное при горизонтальном расположении осей труб (трубы),

свариваемых (привариваемой) без поворота "на спуск";

Г - горизонтальное при вертикальном расположении осей труб,

свариваемых без поворота или с поворотом; Н45 - переменное при

наклонном расположении осей труб (трубы), свариваемых

(привариваемой) без поворота; П2 - потолочное при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом

1.2. КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СВАРНЫХ СОЕДИНЕНИЙ

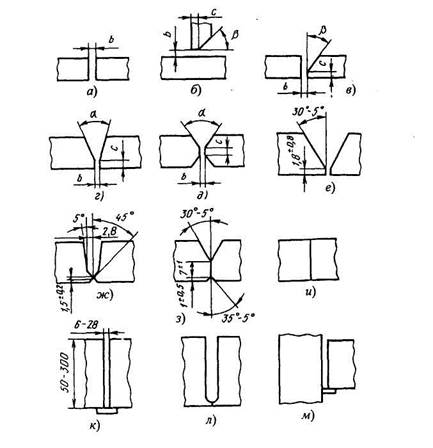

Каждый способ сварки плавлением имеет свою проплавляющую способность и предельную толщину свариваемого металла за один проход без разделки кромок. Например, ручной дуговой сваркой покрытыми электродами можно проплавить за один проход 5 ... 7 мм. При сварке деталей большей толщины приходится делать разделку кромок для того, чтобы можно было проплавить сначала корневой слой и затем, заполняя остальное сечение разделки, сварить соединение по всей толщине. Разделка кромок - придание кромкам, подлежащим сварке, необходимой формы удалением части металла кромок. Но разделку кромок приходится делать еще и для обеспечения качественной обратной стороны шва при односторонней сварке без подкладок на весу.

При сварке на мощных режимах возможны прожоги, а также превышение ширины обратной стороны шва и его выпуклости больше величин, допускаемых ГОСТом или нормативным документом. Поэтому, например, несмотря на возможность проплавлять ручной дуговой сваркой электродами толщину 5 ... 7 мм в зависимости от марки электрода, ГОСТ 5264-80 и ГОСТ 16037-80 рекомендуют делать разделку кромок, начиная с толщины 3 мм. При сварке на малых режимах, обеспечивая малые размеры сварочной ванны, можно получить требуемые стандартами малые размеры обратной стороны шва за счет удержания силами поверхностного натяжения малого объема жидкого металла сварочной ванны.

Форму разделки кромок при прямолинейном наклонном срезе кромок и их сборку под сварку характеризуют четыре основных конструктивных параметра (рис. 1.11, а - д): зазор - Ь, притупление - с (неско-шенная часть торца кромки), угол скоса кромки - (3 (острый угол между плоскостью скоса кромки и плоскостью торца) и угол разделки кромок -а (угол между скошенными кромками свариваемых частей), равный р или 2(3. Разделка кромок обеспечивает доступ электрода и дуги в глубь соединения для полного проплавления кромок на всю их толщину. Так как форма разделки кромок определяет количество необходимого дополнительного металла для заполнения разделки, стремятся делать минимальную площадь разделки. Сварные соединения с Х-образной разделкой кромок (рис. 1.11, д) для двусторонней сварки имеют преимущества перед соединениями с V-образной разделкой кромок для односторонней сварки (рис. 1.11, г), так как при одной и той же толщине свариваемого металла будет ниже в 1,6 ... 1,7 раза объем наплавленного металла и расход сварочных материалов (электродов, электродной проволоки и флюса). В первом случае будет значительно выше производительность сварки, а также меньше деформации и напряжения в свариваемом изделии.

Рис. 1.11. Конструктивные элементы разделки кромок и сборки кромок под сварку

Каждый способ сварки имеет свою проплавляющую способность и оптимальные форму и параметры разделки для конкретной толщины. На рис. 1.11 представлены разделки кромок для сварки стыков труб толщиной 11 ... 18 мм магистральных трубопроводов ручной дуговой сваркой покрытыми электродами (е), дуговой сваркой плавящимся электродом в среде защитных газов {ж), автоматической дуговой сваркой под флюсом (з) и электронно-лучевой сваркой (и).

При сварке деталей большой толщины эффективно применение щелевой разделки. На рис. 1.11, к представлена щелевая разделка при сварке первого слоя на подкладке (остающейся, флюсовой, медной и др.), на рис. 1.11, л дан вариант щелевой разделки при сварке первого слоя на весу, а на рис. 1.11, м показан вариант таврового соединения с щелевой разделкой. Расстояние между свариваемыми деталями минимально при аргонодуговой сварке неплавящимся электродом с присадочной проволокой, больше при сварке плавящимся электродом в среде защитных газов и максимально при дуговой сварке под флюсом.

Параметры разделки кромок являются важными характеристиками сварного соединения, от которых зависит качество, экономичность, прочность и работоспособность сварного изделия, и поэтому для каждого способа сварки и для каждой группы изделий (объектов) определены ГОСТами, отраслевыми стандартами и нормативными документами на выполнение сварочных работ на данном объекте.

ГОСТ 5264-80 "Ручная дуговая сварка. Соединения сварные" устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой покрытыми электродами толщиной от 1 до 175 мм во всех пространственных положениях. Стандарт не распространяется на сварные соединения стальных трубопроводов.

ГОСТ 8713-79 "Сварка под флюсом. Соединения сварные" распространяется на соединения из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых сваркой под флюсом, и устанавливает основные типы, конструктивные элементы и размеры сварных соединений. Стандарт распространяется на автоматическую и механизированную сварку под флюсом на весу, на флюсовой, флюсомедной и остающейся подкладках, на медном ползуне и на подварочном шве стыковых, нахлесточ-ных, угловых и тавровых соединений толщиной от 1,5 до 160 мм.

Стандарт предусматривает одностороннюю сварку стыковых швов без разделки кромок на подкладке листов толщиной до 20 мм, а при двусторонней сварке листов толщиной до 32 мм. При сварке больших толщин без разделки кромок из-за значительного количества наплавленного металла внешняя часть шва оказывается чрезмерно большой и неблагоприятной формы. При сварке с разделкой кромок притупление кромок делают большей величины (см. рис. 1.11, з), чем при ручной дуговой сварке (см. рис. 1.11, е), вследствие большей проплавляющей способности при сварке под флюсом. Прямолинейный скос кромок применяют для листов толщиной до 60 мм, а при большей толщине - криволинейный или ступенчатый, обеспечивающий меньшую площадь разделки, меньший объем наплавленного металла и меньшие сварочные деформации.

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СВАРНЫХ СОЕДИНЕНИЙ 19

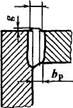

ГОСТ 15164-78 "Электрошлаковая сварка. Соединения сварные" устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей (кроме коррозионно-стойких) при сварке проволочным электродом, плавящимся мундштуком и электродом, сечение которого соответствует по форме поперечному сечению сварочного пространства (рис. 1.12, г) для толщины 30 ... 800 мм при длине прямолинейных и кольцевых швов до 10000 мм. При электрошлаковой сварке используют наиболее простые формы подготовки кромок (рис. 1.12). Сварные соединения переменного сечения и переменной кривизны (рис. 1.12, г) допускается сваривать с выравниванием до прямоугольника.

Стандарт рекомендует расчетный зазор Ьр - условный зазор между двумя собранными под сварку деталями без учета сближения или расхождения свариваемых деталей при усадке сварного шва, на основании которого рассчитывают размеры свариваемых деталей. Кроме этого стандарт устанавливает толщину и ширину остающейся подкладки, ширину шва и размеры рабочей поверхности устройств, формирующих шов.

ГОСТ 14771-76 "Дуговая сварка в защитном газе. Соединения сварные" устанавливает основные типы, конструктивные элементы и размеры сварных соединений из стали, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой плавящимся электродом в углекислом газе и его смесях с кислородом, в инертных газах и их смесях с углекислым газом и кислородом, а также неплавящимся электродом в инертных газах с присадочным и без присадочного металла.

AS+1S

а)  б)

б)

г)

г)

Рис. 1.12. Форма кромок и швы при электрошлаковой сварке:

а - стыковое соединение; б - угловое соединение; в - тавровое соединение; г - соединение переменного сечения и переменной кривизны по длине /

ГОСТ 14806—|S0 "Швы сварных соединений. Дуговая сварка алюминия и алюминиевых сплавов" устанавливает основные типы, форму и размеры подготовки кромок и выполненных сварных швов при ручной и механизированной сварке в защитных газах конструкций из алюминия и его сплавов.

ГОСТ 16098-80 "Соединения сварные из двухслойной коррозионно-стойкой стали" устанавливает основные типы, форму и размеры подготовки кромок и выполненных сварных швов, выполняемых ручной дуговой сваркой, автоматической сваркой под флюсом на весу и на флюсовой подушке, дуговой сваркой в защитных газах и электрошлаковой сваркой.

Форма свариваемых элементов и их взаимное расположение влияют на условия сварки, проплавление и форму получаемого шва. Из-за этого возникают разные условия для проплавления и теплоотвода в свариваемые кромки, которые иногда требуют особой подготовки кромок и зазоров для обеспечения качественного шва. Поэтому разработаны ГОСТы для сварки труб и элементов, расположенных под острыми и тупыми углами.

ГОСТ 16038-80 "Швы сварных соединений трубопроводов из меди и медно-никелевого сплава" определяет форму и размеры разделки кромок и сварного шва при механизированной сварке.

ГОСТ 11533—75 "Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами" устанавливает основные типы, конструктивные элементы и размеры разделки кромок и шва соединений конструкций из углеродистых и низколегированных сталей с расположением свариваемых деталей под острыми и тупыми углами.

ГОСТ 27580-88 "Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами" распространяется на сварку деталей толщиной от 0,8 до 60 мм (включительно) ручной, полуавтоматической и автоматической дуговой сваркой неплавящимся электродом в инертных газах с присадочным металлом, полуавтоматической и автоматической дуговой сваркой плавящимся электродом, а также автоматической сваркой неплавящимися электродами трехфазной дугой с присадочным металлом.

ГОСТы не регламентируют технологию сборки и сварки конкретных изделий. Последовательность операций, сборочное и сварочное оборудование, количество и размеры прихваток, количество и последовательность наложения слоев, режимы сварки каждого слоя для различных способов сварки определяют отраслевые стандарты на сварку изделий

конкретного типа: ведомственные строительные нормы (ВСНы), строительные нормы и правила (СНиПы), руководящие документы (РД), отраслевые стандарты (ОСТы) и другие нормативные документы.

Эти документы определяют также технологию очистки кромок и прилегающей к ним поверхности основного металла, вырезку деталей и способы подготовки кромок (механической обработкой на пресс-ножницах, кромкострогальных или фрезерных станках; газокислородной или плазменной резкой), точность подготовки кромок. В них указывается также необходимость и виды обработки кромок после резки (химическим травлением, шлифовальными кругами, металлическими щетками или другими инструментами и способами). Только обязательное выполнение всех указанных в нормативных документах операций и режимов определяет требуемое качество сварных соединений.

Контрольные вопросы

1. Какие зоны включает сварное соединение? Дать определение каждой зоны.

2. Что определяет тип сварного соединения? Дать характеристику каждого сварного соединения.

3. Какими параметрами характеризуется сварной шов? Назвать разновидности сварных швов.

4. По каким признакам подразделяются сварные швы?

5. Какими параметрами характеризуется форма разделки кромок?

6. Какими нормативными документами регламентируются параметры разделки кромок?

7. Какие нормативные документы регламентируют технологию сборки и сварки конкретных изделий?

Глава 2 СВАРОЧНЫЕ МАТЕРИАЛЫ

2.1. НАЗНАЧЕНИЕ СВАРОЧНЫХ МАТЕРИАЛОВ

Качественный сварной шов при сварке плавлением невозможно получить только расплавляя кромки свариваемого металла источником нагрева. При любом способе сварки плавлением необходимо применение сварочных материалов. К сварочным материалам относят: сварочную электродную проволоку, электроды плавящиеся покрытые, электроды непла-вящиеся, присадочные прутки, флюсы, защитные газы (инертные, активные, горючие, газовые смеси), порошковые присадочные материалы и др.

Применение сварочных материалов обеспечивает:

- требуемые геометрические размеры шва;

- защиту расплавленного металла (газовую, шлаковую или газошлаковую) в процессе расплавления, переноса электродного металла в дуге, пребывания в сварочной ванне, кристаллизации и нагретого твердого металла от вредного воздействия атмосферного воздуха (насыщения его газами атмосферы) в течение всего процесса сварки;

- получение металла шва нужного химического состава и свойств путем его легирования и раскисления;

- очистку (рафинирование) металла шва от вредных примесей и газов (серы, фосфора, водорода, азота и др.);

- удаление включений окислов и шлаков;

- модифицирование, измельчение первичной структуры металла шва.

Следовательно, с помощью сварочных материалов реализуется процесс сварки и осуществляется сложная физико-химическая обработка расплавленных электродного и основного металлов, производимая в газовой и шлаковой фазах и завершающаяся в сварочной ванне, что приводит к образованию шва нужного химического состава с требуемыми свойствами. Такую обработку обычно называют металлургической.

Присадочный (дополнительный) металл обычно требуется для получения шва с необходимыми геометрическими размерами, так как в большинстве случаев расплавление только кромок основного металла не обеспечивает получение выпуклости шва и заполнение зазора и разделки кромок (если она есть). Если дополнительный металл в процессе сварки расплавляется в виде сварочной (электродной) проволоки, стержней и т.д., включенных в сварочную цепь, он обычно называется электродным, а если он не включен в сварочную цепь, - присадочным.

Закристаллизовавшийся металл шва состоит из смешанных в жидком состоянии (в сварочной ванне) расплавленных основного и присадочного металлов. Поэтому доли их участия определяют по исходной конфигурации кромок до расплавления и конечным геометрическим размерам шва.

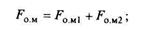

Площадь поперечного сечения шва

где  и Fн - соответственно площади поперечного сечения расплавленных основного и дополнительного металлов, см2; FH обычно называют площадью поперечного сечения наплавленного металла.

и Fн - соответственно площади поперечного сечения расплавленных основного и дополнительного металлов, см2; FH обычно называют площадью поперечного сечения наплавленного металла.

Доля участия основного металла в формировании шва определяется отношением (рис. 2.1, а)

Соответственно доля участия наплавленного металла в образовании шва

При этом  а

а  . Величины

. Величины  и Fн ,

и Fн ,  и

и  непосредственно зависят от метода и режима сварки, формы подготовки кромок и определяются экспериментально или расчетом по эмпирическим формулам либо графикам.

непосредственно зависят от метода и режима сварки, формы подготовки кромок и определяются экспериментально или расчетом по эмпирическим формулам либо графикам.

Содержание рассматриваемого элемента в металле шва определяется на основании правила смешения по формуле

Рис. 2.1. Определение доли участия металла в формировании шва

гДе  - концентрация рассматриваемого элемента соответственно в металле однослойного шва, основном и электродном металлах; АХ - обобщенное изменение данного элемента в составе основного и электродного металлов вследствие металлургических взаимодействий или неизбежного взаимодействия расплавленного металла с окружающей средой - газами и шлаками.

- концентрация рассматриваемого элемента соответственно в металле однослойного шва, основном и электродном металлах; АХ - обобщенное изменение данного элемента в составе основного и электродного металлов вследствие металлургических взаимодействий или неизбежного взаимодействия расплавленного металла с окружающей средой - газами и шлаками.

При многослойной сварке, когда последующий валик (рис. 2.1, 6) накладывают в разделке на основной металл (F0M) и предыдущий валик (Fn-i), их долю в образовании металла и-го валика также следует учитывать. В этом случае площадь поперечного сечения шва

Соответственно доли участия каждого компонента в формировании шва

.

.

Если свариваются разнородные металлы, значительно различающиеся по химическому составу, участие их в формировании шва учитывается следующим образом:

Соответственно доля их участия в формировании шва

Содержание рассматриваемого элемента в металле я-го шва

2.2. ПОКРЫТЫЕ ЭЛЕКТРОДЫ ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ

Покрытый электрод - плавящийся электрод для дуговой сварки, имеющий на поверхности покрытие, адгезионно связанное с металлом электрода.

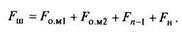

Электрод для ручной дуговой сварки (рис. 2.2) представляет собой стержень длиной до 450 мм, изготовленный из сварочной проволоки, на

Рис. 2.2. Покрытый электрод

поверхность которого нанесен слой покрытия 2. Один из концов электрода / на длине 20 ... 30 мм освобожден от покрытия для зажатия его в электрододержателе с целью обеспечения электрического контакта. Торец 3 другого конца очищен от покрытия для возможности возбуждения дуги посредством касания изделия в начале процесса сварки.

ГОСТ 9466-75 в зависимости от отношения полного диаметра электрода D к диаметру стержня d покрытые электроды разделяет на следующие виды: с тонким покрытием (  1,2) присвоен индекс М; со средним покрытием (1,2 <

1,2) присвоен индекс М; со средним покрытием (1,2 <  1,45) - С; с толстым покрытием (1,45 <

1,45) - С; с толстым покрытием (1,45 <  1,8) - Д; с особо толстым покрытием (

1,8) - Д; с особо толстым покрытием (  > 1,8) - Г.

> 1,8) - Г.

Покрытие электрода - смесь веществ, нанесенная на электрод для усиления ионизации, защиты от вредного воздействия среды и металлургической обработки металла сварочной ванны.

Для изготовления покрытий применяют различные материалы (компоненты):

1. Газообразующие компоненты - органические вещества: крахмал, пищевая мука, декстрин либо неорганические вещества, обычно карбонаты (мрамор СаСО3, магнезит MgCO3 и др.).

2. Легирующие элементы и элементы-раскислители: кремний, марганец, титан и др., используемые в виде сплавов этих элементов с железом, так называемых ферросплавов. Алюминий в покрытие вводят в виде порошка-пудры.

3. Ионизирующие или стабилизирующие компоненты, содержащие элементы с низким потенциалом ионизации, а также различные соединения, в состав которых входят калий, натрий, кальций, мел, полевой шпат, гранит и др.

Дата добавления: 2016-11-29; просмотров: 2428;