Прокалывание материалов иглой

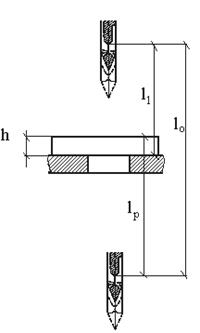

Прокалывание материалов иглой может быть сквозным и несквозным. Во время прокола материала иглой происходит взаимодействие силы прокола Р, сил упругости материала q и сил трения mN (m – коэффициент трения между иглой и материалом, N – нормальное давление). Взаимодействие сил представлено на рисунке 11.

Рис. 11. Прокол материалов иглой:

1 – материалы; 2 – игольная пластина; 3 – лапка

Сила проколазависит от следующих основных факторов:

1. толщина сшиваемых материалов h и их физико-механические свойства;

2. угол заточки острия a;

3. диаметр иглы  ;

;

4. коэффициент трения m между иглой и материалом, который во многом зависит от чистоты обработки поверхности острия и стержня иглы. Например, для тонких материалов максимальная сила прокола рассчитывается по формуле:

, (1.6) , (1.6)

|

где  – условный модуль упругости материала при проколе.

– условный модуль упругости материала при проколе.

В наибольшей степени на величину  влияют m и

влияют m и  . Угол заточки острия при сшивании толстых материалов почти не влияет на

. Угол заточки острия при сшивании толстых материалов почти не влияет на  .

.

Повреждаемость материалов иглой П, %, рассчитывается по формуле:

| (1.7) |

где n – число проколов материала с повреждениями нитей; n0 – общее число проколов.

Повреждаемость материалов зависит от их плотности, структуры, волокнистого состава, диаметра иглы, чистоты обработки ее поверхности, угла заточки острия, давления прижимной лапки машины, количества слоев материала и т.д. Потеря прочности материала достигает 15 %, снижение удлинения – 20 %.

Для обеспечения качества строчки большое значение имеет правильный подбор для конкретного материала номеров игл и ниток. Для тканей справедлива зависимость

, ,

| (1.8) |

где  – номер иглы;

– номер иглы;  – линейная плотность ниток, текс;

– линейная плотность ниток, текс;  = 40 – для армированных ниток;

= 40 – для армированных ниток;  = 30 – для хлопчатобумажных ниток;

= 30 – для хлопчатобумажных ниток;  = 25 – для лавсановых ниток.

= 25 – для лавсановых ниток.

При стачивании материалов из синтетических волокон их повреждение происходит и из-за нагрева иглы до 280–330 оС. Для снижения нагрева используют иглы с более тонкой или двойной заточкой, специальные устройства для воздушного охлаждения иглы и силиконовую смазку синтетических ниток.

Проведение нитки в отверстие прокола сначала осуществляется при неподвижной нитке в ушке иглы (пока не израсходуется ее напуск со стороны предыдущего стежка). Затем нитка перемещается в челночных строчках – в сторону стежка, в цепных – в сторону нитепритягивателя. Условия проведения нитки через материал во многом зависят от радиуса закругления (затупления) граней ушка и кромки желобка, т.е. качества изготовления игл.

Для правильного хода процесса образования стежков необходимо, чтобы длина нитки, освобождаемая нитепритягивателем и перетягиваемая со стороны предыдущего стежка, была не меньше длины нитки, проводимой через материал, которая равна удвоенному рабочему ходу иглы (рис. 12).

Рис. 12. Схема перемещения иглы при образовании стежка

(1.9)

(1.9)

где l0 – общий ход иглы, мм (расстояние от крайнего верхнего до крайнего нижнего положения); l1 – расстояние от ушка иглы в крайнем верхнем положении до игольной пластины (холостой ход), мм;  – толщина стачиваемых материалов, мм.

– толщина стачиваемых материалов, мм.

Величины l0 и l1 измеряются конструкцией машины определенного класса.

В машинах челночного стежка несоответствие количества подаваемой игле нитки расчетному значению Lu приводит к обрыву ниток, а в машинах цепного стежка – к неправильному (некачественному) затягиванию ниток стежка.

Дата добавления: 2016-11-29; просмотров: 3432;