Основные методы определения свариваемости.

Показатели свариваемости определяются на:

1. стойкость металла шва против кристаллизационных трещин;

2. стойкость металла шва и околошовной зоны против холодных трещин;

3. испытания стойкости металла шва и околошовной зоны против перехода в хрупкое состояние.

4. проверка механических свойств металла шва и околошовной зоны;

5. оценка получения сложного сварного шва;

6. оценка стойкости против коррозии;

… и т.д.

Методы определения показателей свариваемости можно разделить: на прямые, при которых оценку производят путем сварки (пайки) образца заданной конструкции; и на косвенные, при которых сварочные процессы заменяют другим, имитирующим его процессом. Косвенные методы испытания следует рассматривать только как предварительные.

Определение служебных характеристик металла шва и сварного соединения.

1. Испытание металла шва на растяжение. Целью его является определение sт или s0,2 предела текучести металла, его временного сопротивления при растяжении sв, относительного удлинения dг, сужения y;

2. Испытания сварного соединения на растяжение целью его является определение прочности сварного соединения в целом или металла шва;

3. Испытания металла шва и отдельных участков околошвной зоны на ударный изгиб. Целью являются определение ударной вязкости испытуемого металла.

4. Результаты, полученные при испытании сравнивают со значениями того же показателя для основного металла или величиной, регламентированной стандартами или техническими условиями на данный вид продукции.

Для определения изменения свойств в отдельных участках сварного соединения и степени неоднородности металла шва, околошовной зоны замеряют твердость металла на этих участках на приборы типа Виккерса или Роквела.

Определение стойкости металла против перехода в хрупкое состояние.

В зависимости от условий эксплуатации сварное соединение может разрушиться пластично или хрупко. В обоих случаях происходит транскристаллическое разрушение, т.е. разрушение по телу зерна.

Для пластичного разрушения стали характерны следующие признаки: поверхность излома матовая; края разрушенного участка значительно деформированы. Для хрупкого разрушения характерны следующие признаки: поверхность излома блестящая; края разрушенного участка деформированы мало.

Двум видам разрушения соответствует сопротивление разрушению среза и сопротивление отрыву (хрупкая прочность).

Проводят испытания стандартных образцов на поперечный изгиб; [с условным надрезом] испытание образцов на ударный изгиб с определением энергии, необходимой для зарождения и распространения трещин; испытания на растяжения и изгиб на пластиках с надрезом с одной стороны, где критерием оценки является угол изгиба при максимальной нагрузке, сужение площади поперечного сечения и удлинение, характеризуют пластичность металла перед тем, как начнет распространяется трещина.

Различают методы качественной и количественной оценки стойкости сварных соединений против образования холодных трещин. Качественную оценку проводят при помощи технологических проб на сварных образцах, в которых создают условия, способствующие образованию холодных трещин.

Обычно прибегают к закреплению соединяемых элементов на жестком основании – плите большой толщины и т.п. В контрольном шве технологической пробы определяют наличие или отсутствие холодных трещин. Определяют их вид и протяженность. По этим показателям предполагают, будут ли в реальных сварных соединениях возникать трещины и какие, т.е. определяют пригодность тех или иных марок сталей и сплавов, сварочных материалов, методов, режимов и других условий сварки для изготовления конкретного сварочного изделия.

Количественные оценки стойкости металла против образования холодных трещин основаны на испытаниях путем замедленного разрушения с помощью специальных машин или устройств. Проводят испытания на окончании сварки. По результатам испытания строят кривые замедленного разрушения и судят о склонности к холодным трещинам.

Определение стойкости шва против образования кристаллизационных трещин.

Все известные методы испытаний сплавов на сопротивление образованию горячих трещин можно классифицировать следующим образом:

а) Определение механических свойств сплавов в температурном интервале хрупкости;

б) Испытания с предупредительным деформированием образцов, подвергнутых сварному нагреву (имеется в виду деформирование под действием внешних сил);

в) Технологические пробы, где величие деформации металла в температурном интервале хрупкости образца, последовательности и режимов сварки.

Методы, предназначенные специально для изучения механических свойств сплавов в температурном интервале хрупкости, позволяют выявлять элементарные свойства сплавов при нагреве и охлаждении, совокупность которых определяет сопротивление сплавов образованию горячих трещин. Речь идет в первую очередь о таких характеристиках, как прочность и пластичность сплавов в температурном интервале хрупкости и ширина этого интервала.

Испытания проводят на образцах из основного металла в изотермических условиях при температурах кристаллизации или температурах нагрева металла в околошовной зоне. При этом скорости охлаждения металла оказываются значительно меньшими, чем в реальных условиях, что отражается на структуре металла и, следовательно, на результатах механических испытаний. Кроме того, границы ТНХ, определенные в изотермических условиях, могут не соответствовать границам ТНХ при сварке, что обусловлено смещением линии солидуса.

Определение технологической прочности на различных технологических пробах, которые в свою очередь делятся на качественные и количественные.

Качественные пробы предназначены лишь для отбраковки плохо сваривающихся сплавов. Они сводятся к выполнению сварных швов на образцах постоянной формы при соблюдении строго определенной последовательности и определению трещин на поверхности, на границах или в изломах сварных швов.

Количественные пробы создают с целью определения относительного количественного значения показателя технологической прочности металлов. Подобные пробы предназначены для решения вопроса, в какой последовательности располагаются сплавы в ряду с увеличивающейся или уменьшающийся склонностью их к образованию горячих трещин. При этом в соответствии с различными методами [4] в качестве критерия для оценки склонности к образованию трещин принимают количество трещин, возникающих в пробе, длину трещин или некоторый конструктивный параметр свариваемой пробы.

В большинстве существующих технологических количественных пробах регулировать вероятность образования горячих трещин можно путем изменения темпа внешних деформаций – чаще всего за счет изменения жесткости свариваемых узлов или применения специальных жестких компонентов.

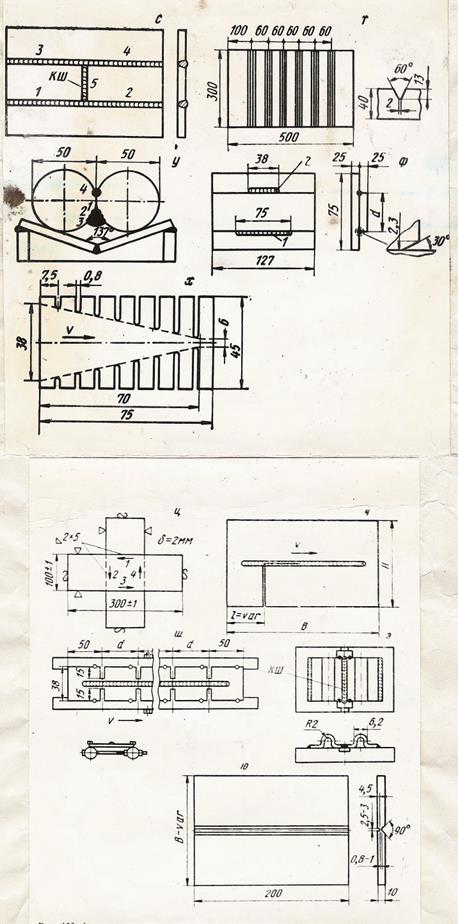

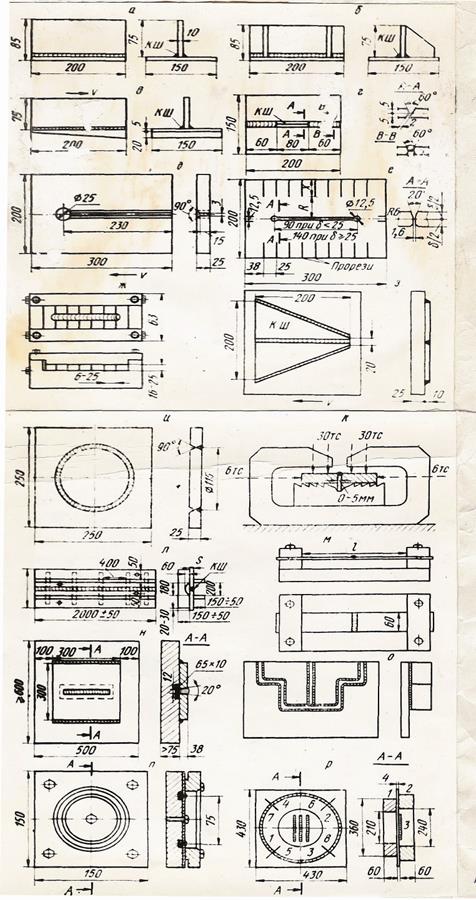

Рис. 6. Технологические пробы.

Рис. 6. Технологические пробы.

Рис. 6.

Рис. 6.

Дата добавления: 2019-09-30; просмотров: 820;