Металлургические основы сварки плавлением.

При различных методах сварки плавлением кристаллическое строение металла шва, связанное с условием перехода сварочной ванны из жидкого состояния в твёрдое, является одним из факторов, определяющих качество и состав шва. Во многом образование сварочной ванны и её кристаллизация зависят от способа сварки и от технологии сварки. Однако существуют общие закономерности плавления и кристаллизации.

В процессе сварки при местном воздействии источника тепла на основном металле

образуется расплавленный участок, называемый сварочной ванной.

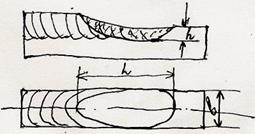

Основные размеры сварочной ванны:

L – длина,

b – ширина,

h – глубина проплавления.

В процессе сварки сварочная ванна перемещается вдоль шва с некоторой скоростью, то есть перемещается в направлении сварки t=L/Vсв – время существования ванны, где L – длинна сварочной ванны; Vсв – скорость сварки.

Для различных участков ванны время прибивания металла в жидком состоянии различно. Наиболее долго в расплавленном виде находится металл, расположенный на продольной оси ванной, а у краёв металл кристаллизуется сразу после расплавления.

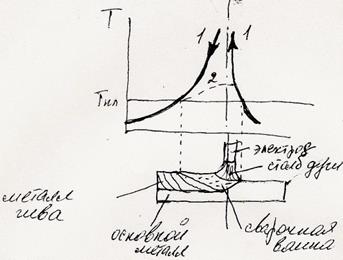

Распределение температур вдоль оси сварочной ванны.

Распределение температур вдоль оси сварочной ванны.

Участок (1) нагрет выше температуры плавления и близок к температуре испарения свариваемого металла.

При сварке электродами в металлургической обработке участвует, и электродный металл, и компоненты покрытия электродов, расплавляясь в зоне сварки дуговым разрядом. Таким образом металл сварного шва образуется за счёт электродного металла, компонентов покрытия и основного металла, расплавленного при сварке плавлением. Появляется возможность регулировать состав металла шва в широких пределах. Температура столба дуги, горящей между электродом и металлом составляет 6100±200ºК. Средняя температура капель с электрода (например стального) 2200-2300ºС. Возможные источники теплоты, затрачивают на плавление металла – тепло электрической дуги; тепло, выделяемое на электроде; теплота реакций компонентов газов и так далее, при образовании соединений. Основным источником плавления металла является тепло электрической дуги.

Электродный металл переходит в виде капель жидкого металла в сварочную ванну, легирует и изменяет состав металла шва.

Расплавление металла (основного и электродов, присадочной проволоки) сопровождается обильным выделением газов. Образование газов происходит в результате окисления углерода и восстановления окислов, присутствующих металле. Физико-химические процессы протекающие в газовой среде, оказывают большое влияние на качество сварки. К числу важнейших процессов относятся: диссоциация газов, их растворение в жидком металле, различные химические реакции в самой газовой среде и при её взаимодействии с металлом.

2.2 Раскисление, легирование и рафинирование наплавленного металла.

Сварное соединение будет качественным, если химический состав и структура металла шва не будет отличатся от химического состава и структуры основного металла. Однако, в процессе сварки происходит окисление основных компонентов, их выгорание и весовое количество их в стали заметно уменьшается. Для удовлетворения качества соединений требуется, что б в процессе сварки было осуществлено:

1. Раскисление основного металла и удаление образовавшихся окислов из сварочной ванны;

2. Легирование наплавленного металла, компенсирующее выгорание специальных компонентов основного металла, иногда требуется легирование наплавленного металла элементами, не содержащимися в основном металле или содержащимися в небольшом количестве;

3. Рафинирование, то есть очищение от вредных примесей металла шва – от серы и фосфора.

Раскисление осуществляется путём обменных реакций между окислами основного металла и какого либо специально введённого элемента – раскислителя, сродство которого к кислороду в данных физико-химических условиях выше, чем у основного металла:

m[MeO]+n[Pa]↔[PanOm]+m[Me] ;

где Pa – раскислитель.

Наиболее важные раскислители: Si, Mn, Ti, Al.

Раскисление можно осуществить углеродом с получением газообразных продуктов реакции:

[FeO]+[C]↔CO+[Fe]

[FeO]+CO↔CO2+[Fe].

Раскисление водородом:

[FeO]+[H2]↔[H2O]+[Fe].

Раскисление шлаками:

(FeO)+(SiO2)↔(FeO*SiO2)

Вместе с тем раскисление не даёт возможности обогатить металл следующими легирующими элементами, чтобы придать ему особые свойства. Эти задачи выполняет вторая металлургическая операция – легирование, которая осуществляется одновременно с раскислением металла.

Легирование возможно как через металлическую фазу (стержень электрода, присадочная проволока), так и через шлаковую фазу (покрытие электрода).

Процесс легирования может происходить как в результате прямого растворения элемента в металле, так и на основе обменных реакций. Для оценки степени перехода того или иного элемента в металл шва служит коэффициент η перехода или усвоения элемента – отношение прироста данного легирующего элемента в составе шва к количеству этого элемента, введённого в зону сварки.

Если легирующий элемент может быть одновременно и раскислителем, то возлагать функции раскислителя на него не следует. В качестве раскислителя следует применять элементы сродство которых к кислороду больше чем сродство легирующего элемента. Наряду с легирующим элементом целесообразно вносить в зону сварки и его окисел, наличие которого сохраняет легирующий элемент от выгорания.

Рафинирование металла протекает одновременно с раскислением и легированием. Рафинирование – очистка от вредных примесей серы и фосфора.

Источники поступления серы и фосфора в зону сварки:

1) Шлаки, в состав которых входят компоненты, содержащие S и P;

2) Основной и присадочный расплавленные металлы.

Содержание серы в количестве больше допустимого отрицательно сказывается на механических свойствах, служит причиной красноломкости металла и появления в нём кристаллизационных трещин.

Сера образует сульфиды (например, сульфид железа FeS) температура плавления которого ниже, чем у железа. Сульфид железа не растворяется в железе и образует эвтектики (легкоплавкие Тпл=980ºС), которые в процессе кристаллизации затвердевают в месте стыка кристаллов последними и становятся частью межкристаллических прослоек. При возникновении напряжений в шве по этим участкам может появится кристаллизационная трещина.

Для удаления серы в сварочную ванну нужно вводить элементы, которые имели бы к сере большее сродство, чем железо. Это такие элементы как: Al, Ca, Na, Mg, Mn. Лучший из них – Mn.

В сварочной практике связывают и удаляют серу, чаще всего двумя способами: с помощью Mn и MnO, а также CaO.

Фосфор, как и сера, вредная примесь, ухудшающая механические свойства стали и вызывающая ее хладостойкость.

С железом образует фосфиды Fe3P; Fe2P.

Возможно образование легкосплавной эвтектики, снижающей прочность металла.

Удаление фосфора из сварочной ванны основано на его окислении (P2O5) и последующим выведением его из жидкого металла основными и аморфными шлаками. По возрастающей силе сродства к ангидриду (P2O5) основные и аморфные оксиды можно расположить в следующий ряд:

Fe2O3 - Al2O3 – FeO – MnO – MgO – CaO

Дата добавления: 2019-09-30; просмотров: 697;