Кристаллизация сварных швов.

Общие закономерности.

Процесс образования кристаллов в металле при его затвердевании называется кристаллизация.

Кристаллизация состоит из двух одновременно протекающих процессов:

1) зарождение зародышей, или центров кристаллизации.

2) роста кристаллов из этих центров.

Кристаллизация сварочной ванны протекает в специфических условиях:

1) металл ванны находится под одновременным воздействием как источника тепла, так и охлаждаемых мест ванны. При этом фронт кристаллизации связан с перемещением источника тепла;

2) распределение температуры по объему металла ванны неравномерно;

3) скорость кристаллизации равна скорости сварки.

Проплавление зерна основного металла является зародышевыми центрами кристаллизации.

Затвердевший металл сварного шва содержит наряду с основными составляющими посторонние примеси, которые представляют собой газы и неметаллические включения.

Количество и форма этих включений могут оказать существенное влияние на свойства металла.

Газы в металле оказывают влияние на качество швов. В период кристаллизации металла ванны в затвердевающей ее части может наблюдаться интенсивное газовыделение, обусловленное значительным снижением растворимости газов. Кислород, водород и углерод легко адсорбируются на поверхности раздела жидкой и твердой фаз и скапливаются здесь в значительных количествах. При малой скорости кристаллизации пузырьки газа успевают оторваться от твердой поверхности и всплыть. При большой скорости кристаллизации металла пузырьки газа отрываются от твердой фазы не полностью, там остаются газовые зародыши. В этом случае ожидается пористость шва. Появлению пор в металле шва способствует загрязненность металла ржавчиной. Водород, интенсивно растворяющийся в жидком металле и частично не успевающий выделиться, в момент кристаллизуется.

Для борьбы с пористостью, вызываемой образованием окиси углерода (при наличии ржавчины), нужно иметь в ванне достаточное количество раскислителей, способных подавить реакцию окисления углерода в момент кристаллизации. Чтобы предупредить водородную пористость, нужно обеспечить в газовой фазе более полное связывание водорода в соединения, не растворимые в металле (соединения фтора - фтористый водород; соединение водорода с кислородом – гидроксил OH, устойчивого при высоких температурах).

Технологические способы борьбы с порами: применение соответствующих режимов, замедляющих скорость охлаждения ванны; рекомендуется зачищать от ржавчины и загрязнений свариваемые кромки металла и присадочную проволоку.

Посторонними включениями в шве могут быть шлаковые включения в виде различных оксидов и сульфидов. Они могут быть различной формы, величины, это оказывает заметное влияние на механические и физические свойства металла.

Ликвация примесей при кристаллизации – неравномерное распределение элементов, химических соединений и других составляющих в металлах. К числу сильно ликвирующих элементов относится углерод, сера и фосфор.

В металле шва наблюдается дендритная и зональная ликвации. Дендритная ликвация может быть двух видов – внутри- и межкристаллитная.

Внутрикристаллитная ликвация связана с наличием у сплава интервала кристаллизации и в связи с этим различной для центральной и периферийной частей кристалла степенью обогащения ликвирующей примесью.

Межкристаллитная ликвация является результатом оттеснения к границам растущих кристаллитов различных легкоплавких эвтектик и примесей, создающих межкристаллитные прослойки (эвтектики сернистые – особо опасны).

Зональная ликвация вызывается неодновременной кристаллизацией периферийной и центральной частей шва. В центральной области шва, где срастаются дендриты, скапливаются различные вредные примеси, легкоплавкие эвтектики и т.д. Этот участок шва называется зоной слабины. Здесь могут образовываться трещины. Ликвация в сварных швах (особенно межкристаллитная и зональная) снижает механические свойства металла, так как ослабляет связь между кристаллитами и служит одной из причин появления кристаллизационных трещин.

Технологическая прочность сварных соединений.

Способность металла шва воспринимать упруго-пластические деформации при высоких температурах в процессе сварки без образования горячих трещин, называется технологической прочностью. В это понятие также входит и способность металла шва не разрушаться при более низких температурах, т.е. без образования холодных трещин.

При разработке технологии сварки принимают, что стойкость металла шва против горячих трещин (технологическая прочность металла шва) зависит от следующих факторов:

1. химического состава металла шва;

2. величины и скорости нарастания напряжений действующих в процессе кристаллизации металла шва;

3. формы сварочной ванны, определяющей направление роста столбчатых кристаллитов, характер их смыкания между собой, расположение межкристаллических участков по отношению к растягивающим напряжениям и характер изменения пластической деформации;

4. величины первичных кристаллитов.

Влияние химического состава шва.

Элементы, входящие в состав металла сварного шва, по характеру их влияния на стойкость против образования горячих кристаллизационных трещин могут быть разделены на три группы.

· элементы снижающие стойкость литого металла шва против образования горячих трещин;

· элементы, которые при одних концентрациях и в сочетаниях в другими элементами могут влиять на стойкость металла шва против образования горячих трещин положительно, а при других концентрациях или в сочетании с другими элементами – отрицательно;

· элементы, не влияющие на стойкость металла шва против образования горячих трещин.

В состав углеродистых и низколегированных конструкционных сталей входят углерод, кремний, сера, фосфор, марганец, никель, хром, водород и кислород.

(С)Углерод является вредной примесью, так как отрицательно влияет на стойкость сварных швов против образования горячих трещин. Его критическое содержание зависит от конструкции соединения, формы шва, наличия подогрева и содержания других легирующих элементов. В сочетании с серой критическое содержание углерода при котором в шве появляются трещины уменьшается. Введением марганца можно уменьшить вредное влияние серы. Марганец также снижает стойкость металла шва против образования горячих трещин, особенно при повышении содержания углерода.

(Si) Введение кремния в шов при сварке необходимо, так как он повышает прочность металла и стойкость против образования пор. Для низколегированных и углеродистых конструкционных сталей оптимальное содержание кремния составляет от 0,15 до 0,60%.

(S) Сера влияет на стойкость металла шва против образования горячих трещин резко отрицательно, так как образует легкосплавную эвтектику Fe-FeS, располагающихся по границам столбчатых кристаллитов. Критическое содержание серы, при котором образуются трещины, зависит от содержания в шве углерода и марганца, формы или величины растягивающих напряжений. Отрицательно влияет и фосфор, поэтому содержание его, как и серы, в сталях ограниченно от 0,01 до 0,03%.

(Mn)Влияние марганца зависит от содержания в металле шва углерода. Если в шве содержится 0,10-0,12% углерода, то повышение содержания марганца до 2,5-4% влияет положительно. Марганец связывает серу в сульфид марганца, имеющий высокую температуру затвердевания.

При дальнейшим повышении содержания марганца его влияние делается отрицательным. При повышении содержания углерода интервал концентраций полезного влияния марганца сужается.

(Ni)Никель, при содержании его до 2,5% не влияет на стойкость металла шва против образования трещин. При дальнейшем повышении содержания, влияние его переходит в отрицательное, особенно при одновременном повышении содержания серы и углерода.

(Cr)Хром в тех количествах, в которых он присутствует в углеродистых и низколегированных сталях, на стойкость металла шва к росту горячих трещин не влияет.

(H)Водород является вредной примесью. Он снижает пластичность и способствует образованию пор, и тем самым повышает склонность сварных швов к образованию трещин особенно при повышенном содержании в металле шва хрома и никеля.

(O)Кислород при содержании до 0,04-0,06% на склонность сварных швов к образованию трещин не влияет, а при большем содержании влияет положительно. Однако следует учитывать, что увеличение содержания углерода в шве отрицательно влияет на пластичность и ударную вязкость.

Для повышения технологической прочности металла шва при сварке среднеуглеродистых, высокоуглеродистых, низколегированных и среднелегированных сталей снижает количество углерода в электродных стержнях и электродной проволок. При сварке легированных сталей одновременно уменьшают и содержание легирующих элементов, усиливающих отрицательное влияние углерода. Швы среднелегированных сталей дополнительно легируют марганцем и хромом.

Холодные трещины.

Образование холодных трещин в шве и в зоне термического влияния (околошовной зоне) обусловлено недостаточной деформационной способностью металла, особенно границ зерен, при резком уменьшении напряженного состояния в процессе фазовых и структурных превращений во время охлаждения.

По расположению трещины распределяются на продольные и поперечные, распространяющиеся в шве и зоне термического влияния.

На образование холодных трещин влияют следующие факторы: фазовые и структурные превращения; напряжения и деформации; наличие водорода в закристаллизовавшемся металле шва.

При сварке холодные трещины чаще образовываются у сплавов имеющих перлитную и мартенситную структуру, т.е. которые в результате нагрева и охлаждения претерпевают фазовые изменения с образованием закаленных структур (восприимчивость к закалке). Эти трещины называют закаленными.

При сварке металлов и сплавов, претерпевающих фазовые и структурные превращения, в сварных соединениях развиваются напряжения первого рода (обусловленные неравномерном нагревом и охлаждением, изменением удельного объема в процессе фазовых превращений и разностью теплофизических свойств отдельных участков соединения). Возникают также напряжения второго рода. Их природа – изменение удельного объема, и коэффициента объемного расширения, при фазовом превращении (например, у сталей – аустенитного превращения это приводит к появлению напряжений между зернами. Напряжения релаксируются, неравномерно, что вызывает концентрацию напряжений в отдельных участках объема. В связи с низкими пластичными свойствами металла в околошовной зоне, вследствие нагрева и закалки следует ожидать, что его сопротивляемость деформации будет снижена и возможно образование холодных трещин.

В образовании холодных трещин при сварке сталей и сплавов титана существенную роль играет водород. В сварных соединениях атомарный водород перемещается путем диффузии из металла шва в околошовную зону, где скапливается в микропустотах и в несовершенствах кристаллической решетки. При соединении атомарного водорода в молекулы развиваются высокие давления, которые ведут к развитию напряжений и возможному образованию холодных трещин.

Мерами предупреждения образования холодных трещин могут быть:

1. Ограничение содержания в основном металле углерода и легирующих элементов, приводящих к закалке металла шва и околошовной зоны.

2. Следует максимально ограничить содержание водорода в металле шва.

3. Обеспечение однородности металла шва с основным металлом по химическому составу, структуре.

4. Применяют предварительный и сопутствующий подогрев до 150-300оС. Регулирование термического цикла сварки путем выбора оптимальных режимов. Во время медленного охлаждения сварного соединения тормозится мартенситное превращение. Происходит самоотпуск мартенсита при температурах температуры 200-300 оС.

5.Снижение жесткости сварной конструкции и устранение закреплений свариваемых элементов.

6.Применение термообработки сразу же после сварки (низкий или высокий отпуск).

. Теоретические основы сварки давлением

Классификация и основные параметры процессов сварки металлов давлением.

Характерным признаком сварки давлением является применение давления для осадки металла, а также нагрева.

В процессе сварки давлением собранные детали сдавливают усилием P. Операция сдавливания называется осадкой, а прилагаемое давление – осадочным давлением. Осадочное давление должно создавать значительную пластическую деформацию в зоне сварки с перемещением выдавливаемого металла вдоль поверхности раздела. Для обеспечения осадки применяют подогрев металла.

Процессы образования соединений без нагрева называют механическими. К таким процессам относится:

1. Холодная сварка основана на использовании пластической деформации материалов в месте соединения при осадке. Эта сварка нашла применение только для достаточно пластичных материалов: Аl, Cu и др. Для соединения материалов необходима зачистка соединения элементов от жира и удаления окисных пленок в процессе деформации.

2. Сварка трением используется обычно для стержневых изделий. При сварке одна часть изделия неподвижна, а другая вращается. При контакте обеих частей и приложении осадочного усилия P вследствие сил трения происходит разогрев и пластическая деформация металла. Эту сварку применяют для металлов и пластмасс.

3. Ультразвуковая сварка. Частный случай холодной сварки с положением пульсирующего усилия (ультразвукового колебания с частотой 18-20кгц.

4. Сварка взрывом. Энергией от детонации взрывчатых веществ подается соединяемым деталям. При соударении поверхностей происходит очистка от загрязнений и окислов. В точках соударения обеспечивается прочное сварное соединение.

К термомеханическим процессам относят процессы, идущие с введением теплоты и механической энергии сил давления при осадке.

Теплота может выделятся при протекании электрического тока, газопламенном или индукционном нагреве и т.д. Отметим наиболее распространенную – контактную сварку. Она применяется для металлов и сплавов. Основной источник энергии – выделяемая теплота вследствие протекания электрического тока в зоне контакта. Давление, сжимающее детали, формирует сварное соединение.

Контактная сварка бывает: стыковая, точечная и шовная.

Любые технологические процессы сварки давлением управляются пятьюосновными параметрами: давление (деформация), температура, время, среда (состав газовой фазы), скорость взаимного перемещения (трение).

Давление – осадка создает пластические деформации, вызывает течение металла вдоль поверхности раздела соединяемых материалов, вызывает перемешивание, разрушает поверхностные слои металла, выводит на поверхность внутренние, свежие - ювенильные (не бывшие в соприкосновении с атмосферой) слои металла, сближает соединяемые поверхности и способствует соприкосновению их атомов.

Нагрев ослабляет связи между атомами, делает их более подвижными, снижает твердость металла и повышает его пластичность – способность к пластическим деформациям.

Нагрев и осадка при сварке взаимосвязаны: чем выше нагрев, тем меньше давление осадки и наоборот. Иногда отдельные параметры взаимосвязаны настолько тесно, что не могут самостоятельно регулироваться и контролироваться. Например, при сварке взрывом в результате быстрой пластической деформации металл в зоне сварки нагревается, что помогает осуществлению сварки, при этом температура в зоне соединения не задается и не контролируется.

Все процессы сварки давлением протекают во времени. В некоторых их них время мало сказывается на результатах, в других оно влияет лишь не условия подготовки металла к сварке (выравнивание температуры по сечению).

Преимущества и недостатки сварки давлением по сравнению со сваркой плавлением.

«+» Соединение может образовываться без применения промежуточного (присадочного) материала, отличного от соединяемого металла. Сварка давлением не изменяет химический состав металла, а структуру меняет лишь незначительно. При этой сварке есть возможность приблизиться к идеальному случаю тождества металлов в зоне сварки и вне ее, полной неразличимости зоны сварки.

«-» Сварка давлением требует более тщательной подготовки и зачистки соединяемых поверхностей.

Формирование соединений при точечной и шовной сварке.

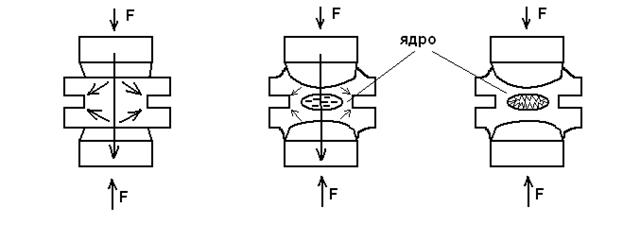

Необходимое и достаточное условие образования соединения – образование общей зоны расплавленного металла или ядра заданных размеров. Формирование соединений происходит в три этапа.

I. Первый этап начинается с момента включения тока и характеризуется образованием электрического контакта, нагревом и расширением твердого металла, приводящим к увеличению зазоров и вытеснению под действием сварочного усилия металла в зазор и образованию усложняющего ядра пояска.

II. Второй этап отличается дальнейшим увеличением площади контактов, возникновением и ростом расплавленного ядра. На этом этапе происходит дробление и перераспределение поверхностных пленок в жидком металле и продолжаются процессы пластической деформации и расширения металла.

III. Третий этап начинается с момента выключения тока и характерен охлаждением и кристаллизацией металла.

Степень пластической деформации (F) обеспечивает получение необходимой площади электрического контакта, образование вокруг ядра уплотняющего пояска из твердого металла, который препятствует выдавливанию (выплеску) жидкого металла из ядра и защищает его от взаимодействия с окружающей атмосферой.

Изменение усилия (F) дает возможность управлять процессами кристаллизации и влиять на величину остаточных напряжений.

Поверхностные пленки (окислы, слои плакировки) более тугоплавкие чем основной металл. Они полностью разрушаются и перераспределяются лишь в жидком металле. Этот процесс – один из основных, т.к. он способствует удалению поверхностных пленок, мешающих взаимодействию в жидкой фазе (образование общей сварочной ванны). Разрушение и удаление указанных пленок в жидком металле происходит под действием электродинамических сил. Действие этих сил приводит к интенсивному перемешиванию жидкого металла и выравниванию состава ядра при сварке разнородных металлов. Электродинамические силы – объемные силы – максимальные на периферии и снижающие до нуля в центре ядра. В результате этих сил в расплаве происходит распределение давления. Литое ядро имеет форму эллипсоида. Давление в центре максимально, а на границе снижается до нуля. Такое распределение давления ведет к циркуляции жидкости от центра к периферии. Частицы пленки перемещаются к периферии. Под действием электродинамических сил расплавленный металл и находящиеся в нем частицы (пленки) испытывают движения в различных направлениях и с различной скоростью. Такое перемещение вызывает перемешивание металла, разрушение пленок и концентрацию разрушенных нерастворимых частиц пленки на периферии расплава. Происходит термомеханическое воздействие на металл, оказывающее влияние на свойство металла ядра и расположенного вокруг него металла околошовной зоны.

Кристаллическая структура ядра представляется в виде дендритов, растущих на базе полурасплавленных зерен. Оси этих дендритов в центральной зоне ядра совпадают с осью электродов, т.е. с направлением максимального градиента температур и наибольшего отвода теплоты. Между отдельными кристаллами может иметь место междендритная ликвация, а также может проявляться и зональная ликвация. При наличии растягивающих напряжений в этих зонах образуются горячие трещины.

В центре ядра наблюдается также различные рыхлоты усадочного происхождения, связанные нехваткой металла при кристаллизации. Наличие больших запасов влаги на поверхности пленки, служащей источником водорода, приводит иногда при сварке с малыми усилиями к появлению рассеянной пористости в ядре. При повторном нагреве точки шва в результате диффузии газов из твердого металла в несплошности может происходить развитие пористости. Борьба с порами – очистка поверхностей.

Избежать образования трещин и рыхлоты удается путем уменьшения скорости охлаждения (подогрев металла дополнительным импульсом тока), повышением усилия на электродах (в 2-3 раза) после выключения тока, когда металл находится в твердом состоянии.

Помимо дефектов, возникающих при кристаллизации: 1) нарушающих склонность металла ядра и околошовной зоны можно разделить на несколько групп:

2) изменение заданных размеров ядра или полное отсутствие ядра, общего для соединяемых деталей (дефекты типа непровара);

3) выброс – выплеск расплавленного металла из зоны контакта деталей и деталей с электродом;

4) интенсивный переход электродного металла на поверхность соединений;

5) существенное изменение структуры и свойств металла ядра и околошовной зоны.

Непровары. Общий причиной можно считать различные нарушения характера температурного поля вследствие, например, отключения энергетических параметров от заданных значений и т.д.

Наиболее опасен непровар в виде «склейки» - отсутствие ядра и соединение деталей происходит в твердой фазе по ограниченной площади (микровыступы и неровности). Соединения с таким непроваром быстро разрушается при действии отрывающих, знакопеременных нагрузках и температур.

Другой вид непровара – снижение размеров ядра ниже установленных (номинальных) значений. Дефект наблюдается при наличии на поверхности деталей относительно тугоплавких слоев (оксидная пленка, толстый слой плакировки и т.д.). Ограниченная зона взаимного расплавления уменьшает рабочее сечение точки и ее прочность.

Устранение непроваров: корректировка параметров режима (величины тока, сварного усилия) и проверка соответствия заданным таких параметров процесса, как состояние поверхности электрода и деталей, качество сборки и т.д.

Выплески. Частицы металла, выброшенные из ядра, могут отрываться от него и, попадая в полость изделия, приводить к выводу из строя различных агрегатов. Выплески снижают стойкость электродов.

Наружные выплески возникают при малых сварочных усилиях, большой пластичности тока, перекосе деталей, неудовлетворительное состояние деталей или электродов и т.д.

Внутренний выплеск связан обычно с перегревом металла в контакте деталь-деталь, с локальным образованием зазора в уплотняющем пояске за счет сил, возникающих при расплавлении металла. Вероятность выплеска увеличивается с ростом диаметра ядра и проплавления, а также размеров контактов, в связи с возрастанием раскрывающих усилий и уменьшением значения действующих в зоне деформирования напряжений.

Устранение выплесков аналогично устранению перегревов.

Взаимодействие разнородных контактов металлов в контакте электрод-деталь приводит к загрязнению рабочей поверхности электрода продуктами взаимодействия с другой стороны – к переносу электродного металла на поверхность детали. Загрязнение поверхности электрода и деталей приводит к существенным изменениям их физико-химическим свойств (снижение тепло- электропроводности), что приводит к уменьшению теплоотвода в электроды и резкому увеличению температуры контакта. Следствием этих процессов является выплеск металла.

Включения металла электродов на поверхность деталей значительно снижает коррозионную стойкость соединений (особенно алюминиевых и магниевых сплавов).

Снижение интенсивности взаимодействия целесообразно уменьшить температуру поверхности контактирования путем, например, применения жестких режимов сварки, контроля за состоянием поверхности деталей и хорошего охлаждения электродов.

Изменение структуры и свойств металла ядра и оклошовной зоны вызывается термомеханическим воздействием на металл соединений.

Изменение структуры металла ядра при дендритной кристаллизации вызывают ликвации (легкоплавкие сплавы), отличающиеся повышенной хрупкостью. В околошовной зоне могут наблюдаться изменения исходной структуры и свойств сплава в результате развития ряда процессов, связанных с термическим циклом сварки: закалки, оплавления легкоплавких составляющих по границам зерен (эвтектики), отпуск, рекристаллизация и т.д.

Закалка. При сварке закаливающихся сталей происходят существенные изменения свойств металла особенно его пластичности. Это связано с появлением структуры мартенсита, отличающегося малой пластичностью и небольшим сопротивлением к образованию трещин.

Оплавление легкоплавких составляющих вызывает снижение пластичности сварных соединений из высоколегированных, термически упрочняемых алюминиевых и магниевых сплавов.

При соединении низкоуглеродистой стали наблюдается оплавление границ зерен (пережог). Сплавы, не упрочняемые термической обработкой, например АМг-6 и АМг-2 склонны к рекристаллизации и укрупнению зерна, что снижает прочность и пластичность соединений. Также при сварке аустенитных сталей могут привести к межкристаллитной коррозии (объединение границ зерен хромом).

Степень развития указанных выше процессов можно регулировать за счет режимов сварки. В частности, процессы рекристаллизации, выпадения (растворения) составляющих сплава и т.д. легко подавляются при, применении жестких режимов сварки. Склонность в закалке может быть снижена при использовании многоимпульсных режимов (подогревы), замедляющих скорость охлаждения.

Благоприятное влияние на свойства металла околошовной зоны оказывает усилие сжатия и пластическая деформация, которая приводит к измельчению хрупких прослоек по границам зерен и снижению уровня растягивающих напряжений. Поэтому сварные узлы не нуждаются в последующей термообработке (по сравнению с дуговой сваркой). Ширина зоны при точечной и шовной сварке весьма ограничена (иногда менее 1мм.), но сравнение с шириной этой зоны при других методах сварки в жидкой фазе (например, при дуговой), вследствие относительно малой длительности нагрева.

Теоретические основы пайки.

Пайкой называется процесс соединения металла в твердом состоянии путем введения в зазор припоя, взаимодействующего с основным металлом и образующего жидкую металлическую прослойку кристаллизация которой приводит к образованию паяного шва.

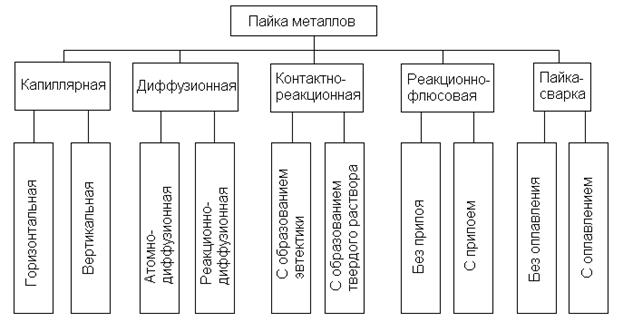

Классификацию способов пайки осуществляют по физико-химическим признакам и средствам нагрева.

Капиллярной называют пайку, при которой припой заполняет зазор между соединяемыми поверхностями деталей и удерживается в нем за счет капиллярных сил.

Диффузионной называют пайку, отличающуюся длительной выдержкой с целью упрочнения соединения за счет диффузии компонентов припоя и паяемых металлов.

Контактно-реакционной называется пайка, при которой между соединяемыми металлами или между соединяемыми металлами и прослойкой другого металла в результате контактного плавления образуется сплав, который заполняет зазор и при кристаллизации образует паяное соединение. Пайка осуществляется без припоя.

Особенности кристаллизации при пайке.

1. Неравномерность процесса.

2. Активное взаимодействие между расплавленным припоем и основным металлом в зоне слоя.

3. Влияние на процесс кристаллизации основного металла.

4. Ярко выраженная ликвация в шве.

5. Зависимость характера кристаллизации от качества припоя в соединительном зазоре.

1. Неравномерность процесса. В условиях кристаллизации в паяных швах одновременно идут ограниченные по времени и сложные процессы взаимодействия в системах: 1) основной металл – флюс – припой – атмосфера воздуха или 2) основной металл – контролируемая газовая среда – припой, состояние равновесия в которых не достигается. При неравновесной кристаллизации частично подавляется выравнивание состава, как твердой так и жидкой фазе, что приводит к дендритной ликвации, вызывает выделение в шве, наряду с тугоплавкой, более легкоплавкой составляющей, обладающей повышенной хрупкостью.

2. При пайке получают большое развитие процессы взаимодействия основного металла и расплавленного припоя в результате чего последний интенсивно легируется компонентами основного металла. Состав припоя в процессе пайки может меняться в результате растворения в нем основного металла, а также в результате избирательной диффузии компонентов припоя в основной металл, испарения наиболее летучих компоненты припоя, окисления и удаления в шлак за счет газовой фазы или окислов основного металла. В результате

В результате процессов, протекающих на границе, основной металл – расплав припоя, может образоваться один или несколько слоев интерметаллических соединений. Они обладают высокой хрупкостью, поэтому наличие их в закристаллизовавшемся паяном шве ведет к снижению прочности паяных изделий. Для предупреждения из появления, на основной металл наносят барьерные покрытия, выбирают соответствующий режим пайки, изменяют скорость нагрева перед пайкой и охлаждения после пайки.

3. Влияние твердой поверхности основного металла приводит к ориентированной кристаллизации металла шва. В отдельных случаях наблюдается непрерывная структурная связь между основным металлом и зоной сплавления.

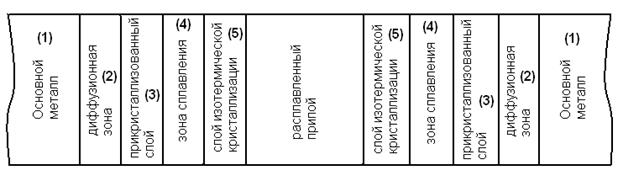

Рассмотрим основные зоны, которые принято различать в паяных швах.

Паяный шов – элемент паяного соединения, включающий зону сплавления и диффузионную зону.

Паянное соединение – элемент паяного изделия, включающий паяный шов и прилегающие к нему участки основного металла.

Зона сплавления (4) – прослойка сплава, заключенная между соединяемыми деталями, образующаяся в результате взаимодействия жидкого припоя с основным металлом и последующей кристаллизации.

Слой изотермической кристаллизации (5) – прослойка постоянного состава, образующаяся при температуре пайки в результате выделения из расплава зоны сплавления на подложку твердой фазы.

Прикристаллизованный слой (3) – прослойка переменного состава, образующаяся при затвердевании зоны сплавления в результате выделения на подложку избыточной фазы.

Диффузионная зона (2) граничащий с зоной сплавления слой основного металла, образующийся в результате диффузии контактов припоя и основного металла.

4. Особенностью кристаллизации металла паяных швов является выраженная ликвация. Различают зональную неоднородность, проявляющуюся в виде скоплений отдельных компонентов в микроскопических зонах, и внутрикристаллическую ликвацию, характеризующуюся химической неоднородностью в пределах кристаллита.

При определенной степени переохлаждения возможна бездиффузионная кристаллизация в шве, при которой образующая из жидкости твердая фаза соответствует ей по составу.

Бездиффузионная кристаллизация имеет очень большое значение при пайке. С уменьшением зазора в паяемых деталях, начиная с определения оптимального количества жидкой фазы в шве, бездиффузионная кристаллизация проходит во всем объеме зоны сплавления, обеспечивая одинаковую структуру и равномерность свойств по ширине шва. С увеличением зазора выше оптимального значения кристаллизация идет с разделением компонентов и образованием в центральной части шва легкоплавкой и малопрочной прослойки, играющей роль надреза. Преодолеть этот недостаток капиллярной пайки с большим зазором можно путем создания условий, обеспечивающих образование по всей ширине шва однородного твердого раствора с другим интервалом кристаллизации.

Дефекты полярных изделий можно разделить на 3 группы: дефекты заготовок и сборки под пайку, дефекты паяных швов, дефекты паяных изделий в целом.

Качество паяного изделия зависит в первую очередь от качества изготовления заготовок и тщательной сборки под пайку. В процессе сборки устанавливают необходимые зазоры и соединяемые детали надежно закрепляют. После нанесения и закрепления припоя изделие устанавливают в приспособление, обеспечивающее при пайке наилучшие условия затекания припоя в зазор и наименьшие коробления.

Дефектами паяных швов являются: поры, раковины, трещины, шлаковые и флюсовые включения, непропай, т.е. неполное заполнение зазора припоем, отсутствие в отдельных местах спая между основным металлом и припоем. Последнее объясняется несмачиванием в этих местах паяемого металла припоем. Причиной образования пор и непроваров является выделение в процессе пайки газов, содержащихся в припое и образующихся при испарениях отдельных компонентов припоев и флюсов, а также влияние окисной пленки в условиях недостаточного нагрева или малой выдержки при температурах пайки.

Раковины в зоне сплавления образуются в результате недостаточного питания соединительного зазора припоем и усадочных явлений, происходящих при кристаллизации. Возникновению пор, неспаев и усадочных раковин способствует большой зазор. Наличие влаги во флюсе и на припое приводят к появлению пор и непроваров. Для предупреждения этого прутки припоя проваривают.

Шлаковые включения в шве образуются вследствие длительного нагрева под пайку, когда флюс, реагирует с основным металлом, образует твердые остатки, которые плохо вытесняются припоям на поверхность.

Трещины в паяных швах возникают под действием собственных напряжений или при ударах паяемого изделия, когда закристаллизовавшийся припой имеет еще низкую прочность. Трещины разделяют на горячие и холодные. Трещины в зоне спая часто образуются при пайке разнородных материалов с резко различными физико-химическими свойствами.

К дефектам паяного изделия в целом относят деформации и коробления, появляющиеся в результате неравномерного нагрева и охлаждения в процессе пайки, а также из-за небрежной сборки под пайку. Образование этих дефектов можно предупредить или уменьшить принимая общий нагрев, постепенное охлаждение после пайки. Необходимо надежно фиксировать положение отдельных элементов, соблюдать технологию пайки.

Дата добавления: 2019-09-30; просмотров: 907;