Эскизная конструктивная разработка основной химической аппаратуры

Общие положения

Химическое оборудование условно разделяется на две основные группы: не стандартизованную аппаратуру, представляющую собой главным образом конструкции котельно-сварного типа, и стандартизованное оборудование – компрессоры, насосы, центрифуги, фильтры, машины для переработки пластмасс и т. д.

При подборе оборудования для оснащения нового производства следует стремиться к максимальному использованию типового, стандартизованного, серийно выпускаемого оборудования.

Большое разнообразие химических процессов, различные условия их протекания, разная производительность проектируемых установок делают целесообразной разработку аппаратов, специально приспособленных для работы в конкретном производстве. К такому оборудованию в основном относятся: емкостная аппаратура, реакторы, некоторые теплообменники, колонные аппараты.

Рабочие чертежи этих аппаратов и оснастка для их изготовления разрабатываются в конструкторских бюро машиностроительных заводов, получивших заказ на изготовление оборудования. Основанием для разработки служит технический проект аппаратов, предлагаемых для заказа и состоящих из расчетов и чертежей общего вида и наиболее ответственных узлов.

Технический проект нестандартизованного аппарата выпускается либо конструкторским отделом института, разрабатывающего проект всего производства, либо специализированной проектной организацией. Основанием для разработки технического проекта служит задание соответствующего механо-технологического отдела.

Задание состоит из эскиза общего вида аппарата и его краткой технической характеристики. В процессе эскизной проработки конструкции аппарата механики совместно с технологами выполняют следующую работу:

- разрабатывают мероприятия, обеспечивающие заданный технологический режим;

- определяют материал аппарата и его отдельных узлов;

- выясняют возможность применения типовых узлов и целых агрегатов;

- проверяют соответствие основных размеров аппаратов, определенных в процессе технологического расчета, действующим ГОСТ и стандартам;

- разрабатывают детали и приспособления, облегчающие транспортировку аппарата, его монтаж, обслуживание в процессе эксплуатации и демонтаж;

- разрабатывают мероприятия по безопасной эксплуатации проектируемого оборудования.

До начала эскизного проектирования механик-проектировщик должен получить полное представление о месте разрабатываемого аппарата в технологической схеме производства и его назначении, а также определить его местоположение в производственном помещении, т. е. ознакомиться с расположением оборудования. Затем следует собрать все исходные данные, в число которых входят:

- рабочие параметры процесса (давление и температура);

- физические и химические свойства перерабатываемых веществ, особенно агрессивность при рабочих условиях;

- максимальные расходы через различные элементы аппарата;

- основные размеры аппарата, определяемые в процессе технологического расчета оборудования (например, диаметр ректификационной колонны, количество тарелок, расстояние между ними и т. п.);

- характеристика помещения в соответствии с правилами устройства электропривода;

- сведения о характере технологического процесса (непрерывный или периодический);

- способы эксплуатации аппарата;

- опыт эксплуатации аналогичных аппаратов;

- особенности строительных конструкций, на которых предполагается установить аппарат.

Рассмотрим теперь особенности эскизного конструирования различных групп аппаратов.

Реакторы

При эскизном конструировании реактора учитываются нижеследующие факторы.

Температура процесса и точность ее регулирования, что обусловливает способ обогрева аппарата и выбор теплоносителей. Она колеблется в весьма широком интервале (от 290-300 °С до минус 40 °С и ниже). Отсюда следует, что при конструировании реакторов необходимо руководствоваться требованием, изложенным в нормали МН-72-62 «Сосуды стальные. Технические условия» и материалами Госгортехнадзора.

При этом определяется, нужен ли подвод или отвод тепла от реакционной смеси, а это означает, что нужно ли проектировать рубашки разных типов для изотермических реакторов. Естественно, это приводит к усложнению конструкции реактора и ее удорожанию.

1. Давление, влияющее на форму аппарата и его материал. Оно колеблется от 180-200 МПа до глубокого вакуума с остаточным давлением до 10 Па. В некоторых аппаратах сочетается глубокий вакуум с давлением

0,6-1,0 МПа.

2. Интенсивность теплообмена, от которой зависят размеры и вид теплопередающей поверхности, а также конструкция изоляции.

3. Консистенция обрабатываемых материалов, определяющая конструктивное оформление расчетной поверхности теплообмена и конструкцию приспособления для перемешивания.

4. Интенсивность перемешивания, от степени которой зависит устройство диффузоров, специальных перегородок, мешалок с большим числом оборотов.

5. Химические свойства перерабатываемого материала, от которого зависит выбор материала реактора.

6. Непрерывность или периодичность процесса.

7. Удобство монтажа и ремонта аппарата, простота его изготовления.

8. Доступность конструкционных материалов и вида конструкционного материала.

9. Агрегатное состояние обрабатываемых материалов.

Такое многообразие определяющих факторов приводит к необходимости создания специального реактора для каждого конкретного процесса. Задача несколько упрощается в связи с тем, что не вся совокупность факторов в равной степени влияет на конструкцию каждого вновь проектируемого реакционного аппарата. Обычно учет двух или трех из них совершенно необходим, а остальные учитываются только частично и не усложняют конструкцию реактора.

Реактор как аппарат, в котором протекает основной процесс химической технологии – образование нового продукта в результате сложного взаимодействия исходных веществ, должен работать эффективно, т. е. обеспечивать требуемую глубину и избирательность химического превращения. Следовательно, реактор должен удовлетворять целому ряду различных требований: иметь необходимый реакционный объем, обеспечивать определенный гидродинамический режим движения реагентов, создавать требуемую поверхность контакта взаимодействующих фаз, поддерживать необходимый теплообмен в процессе, уровень активности катализатора и т. д.

Одна и та же реакция может быть проведена в реакторах различного типа. При обосновании выбора реакционного аппарата для проведения того или иного процесса необходимо учитывать возможность конструктивного осуществления этого аппарата. Поэтому полезно иметь представление об основных конструктивных типах реакторов, используемых в промышленности.

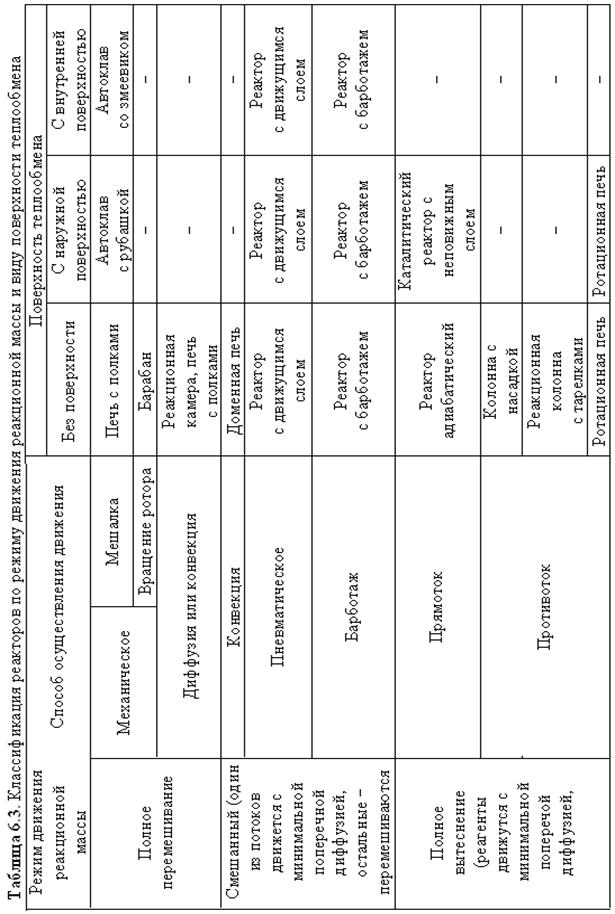

Вследствие больших различий в конструкциях реакторов трудно найти научно-обоснованные критерии для их классификации. Из всех конструктивных характеристик две могут считаться определяющими. Это – режим движения реакционной массы в аппарате и вид поверхности теплообмена. Такая классификация приведена в табл. 6.3.

В промышленных условиях важнейшее значение приобретают не только скорость химического превращения веществ, но и производительность аппаратуры, поэтому выбор типа и конструкции оборудования является одним из самых главных и ответственных этапов в реализации химико-технологического процесса.

Относительная сложность, а часто и новизна реакторов является причиной того, что, как правило, они полностью разрабатываются специализированными организациями, имеющими экспериментальную базу. В проектном институте разрабатываются лишь простейшие реакторы, причем порядок их эскизного конструирования (определение штуцеров, основных размеров, выбор материала и т. д.) и оформление задания на разработку технического проекта мало отличается от принятого при конструировании емкостей и состоит из тех же этапов. Здесь также следует стремиться к максимальному использованию стандартных узлов и деталей, выбираемых по каталогам, нормалям и стандартам. Это позволяет ограничиться рассмотрением различных устройств, характерных для каждой из перечисленных групп реакционных аппаратов. Из всех перечисленных выше факторов агрегатное состояние вещества оказывает самое большое влияние на принцип действия реактора и в целом должно определять конструкционный тип реакторного устройства.

Кроме того, в зависимости от этого фактора находится выбор некоторых основных и вспомогательных деталей аппаратов, таких, как, например, питатель, перемешивающее устройство, поверхность теплообмена.

Конструктивная классификация объединяет всю реакционную аппаратуру в следующие группы:

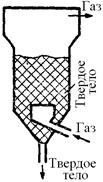

а) реакторы типа реакционной камеры;

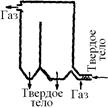

б) реакторы типа колонны;

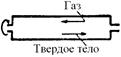

в) реакторы типа теплообменника;

г) реакторы типа печи.

В соответствии с этим основа классификации химических реакторов должна быть дополнена принципом фазового состояния перерабатываемых веществ, что делает возможным подразделять реакционную аппаратуру на группы, систематизация которых приведена в табл. 6.4.

Таблица 6.4. Классификация реакторов по конструктивным формам

| Тип реактора | Конструктивная форма | Гидродинамический режим движения реагентов | Агрегатное состояние реагентов | Поверхность теплобмена | Пример технологического применения | ||

| без поверхности тпло-обмена | с наружной поверхностью | с внутренней поверхностью | |||||

| Трубчатые |

| ПВ | Г | - | + | - | Крекинг бензинов, полимеризация этилена |

| ПВ | Ж | - | + | - | Алкилирование низших парафинов | ||

| ПВ | Ж-Ж | - | + | - | Гидролиз хлорбензола | ||

| Колонные |

| ПВ | Г-Ж | + | - | + | Окисление углеводородов |

| ПВ | Г-Ж | + | - | - | Нейтрализация аммиака | ||

| ПВ для газа, ПС для жидкости | Г-Ж | + | + | + | Окисление n-ксилола | ||

| ПВ | Г-Ж | + | - | - | Получение сульфата аммония | ||

| ПВ | Г-Г/Т | + | - | - | Дегидрогенизация этилбензола, пиролиз бутана | ||

| ПВ | Г-Г/Т | - | - | + | Окисление этилена | ||

| ПВ | Г-Т | + | - | - | Обжиг ивестняка | ||

| ПВ | Ж-Т | + | - | - | Ионный обмен | ||

| ПВ | Г-Т | + | - | - | Газификация твердых топлив | ||

| ПВ для газа, ПС для твердой фазы | Г-Т | + | - | - | Обжиг пирита |

окончание табл. 4

| Реакционная камера с перемешиванием |

| ПС | Ж | + | + | + | Диазотирование |

| ПС | Г-Ж | + | + | + | Хлорирова-ние производных этилена | ||

| ПС | Ж-Ж | + | + | + | Сульфирование бензола | ||

| ПС | Ж-Г | + | + | + | Получение суперфосфата | ||

| Печи |

| ПВ | Г-Т | + | + | - | Окисление руд |

| Г-Т | + | - | + | Обжиг пирита | |||

| Ж-Т | - | - | - | Разложение карбида кальция водою в ацетилен | |||

| Г-Г | + | - | + | Парциальное окисление углеводородов в олефин и диолефин |

Примечание: ПВ – полное вытеснение; ПС – полное смешение; Г – газовая фаза; Ж – жидкая фаза; Т – твердая фаза.

6.4. Оптимизация процессов

химической технологии

Оптимизация предполагает достижения наилучших или определение наиболее благоприятных условий проведения химического процесса.

При оптимизации химико-технологических систем (ХТС) качество функционирования систем определяют с помощью критериев, или показателей эффективности, под которыми понимают числовые характеристики системы, оценивающие степень приспособления системы к выполнению поставленных перед ней задач.

Основные показатели эффективности ХТС следующие:

- технологические показатели;

- качественные показатели выпускаемой продукции;

- экономические показатели.

Показателями эффективности отдельных аппаратов, узлов, отделений чаще всего являются технологические критерии – удельная производительность, выход целевого продукта, КПД и т. д.

Технологическими критериями эффективности являются степень конверсии, избирательность (доля превращенного исходного реагента, израсходованная на образование данного продукта), выход продукта.

Различают две стадии оптимизации: статическую и динамическую. В зависимости от характера рассматриваемых математических моделей применяются различные математические методы оптимизации: аналитические, методы математического программирования, градиентные и статические.

Пример 6.1. Параметр оптимизации – степень конверсии. В реакторе смешения протекает гетерогенно-каталитическая реакция гидрирования

А+Н2®В,

которая подчиняется кинетическому уравнению

.

.

Объем реактора Vр=10м3 при давлении Р0=7 МПа и температуре

Т=250 оС. Суммарная скорость подачи реагентов 10 кмоль/с, коэффициенты bА=10 МПа-1 и bН=10МПа–1. Константа скорости реакции

k=30 кмоль/(м3×с×МПа2).

Найти соотношение исходных реагентов, при которых степень конверсии вещества А (ХА) будет максимальной.

Решение:Для того, чтобы выразить парциальные давления веществ через степень конверсии соединения А, составим парциальный мольный баланс:

;

;  ; (где

; (где  );

);  .

.

Тогда  .

.

Здесь FВ, FА, FH,  - производительность по целевому продукту В и по исходным веществам А и Н соответственно. Парциальные давления реагирующих веществ составляют:

- производительность по целевому продукту В и по исходным веществам А и Н соответственно. Парциальные давления реагирующих веществ составляют:

;

;  ;

;  .

.

Характеристическое уравнение реактора идеального смешения имеет вид

, м3,

, м3,

поэтому

.

.

Ввиду сложности аналитического решения полученного уравнения поиск b, соответствующего максимальной степени конверсии, проводят путем оптимизации функции вида

методом золотого сечения в диапазоне b от 1 до 3.

Ниже представлены численные значения ХА при заданных b, вычисленные с использованием программы на ЭВМ.

b…… 1,00 1,20 1,40 1,60 1,80 2,00

ХА….. 0,946 0,90 0,965 0,963 0,968 0,962

Г л а в а 7

_________________________________________________________________

Дата добавления: 2021-02-19; просмотров: 591;