Приготовление карамельного сиропа.

|

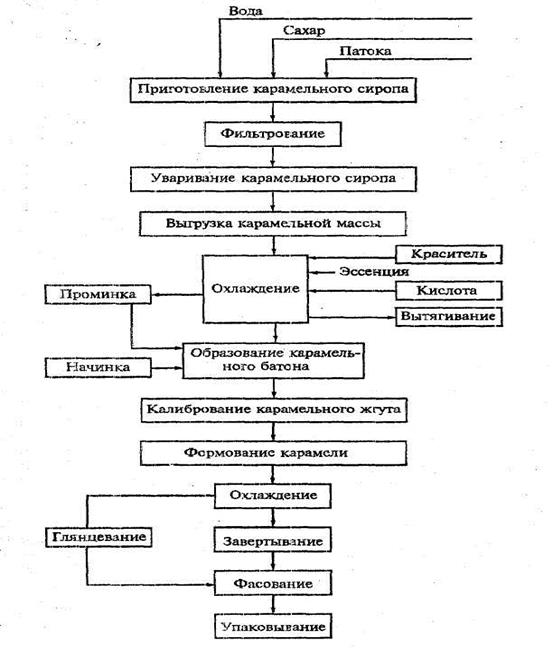

Рисунок 5. Принципиальная технологическая схема получения карамели

Карамельные сиропы представляют собой сахаро-паточные или сахаро-инвертные Растворы с содержанием влаги не более 16% и редуцирующих сахаров не более 14%. Патока или инвертный сироп вводятся в сахарный сироп в качестве антикристаллизаторов, так как при уваривании из образующегося раствора выделяются кристаллы сахара. Введение патоки приводит к снижению растворимости сахарозы с одновременным увеличением общего суммарного количества растворенных сахаров, что позволяет уваривать такую смесь до содержания влаги 1-3% без кристаллизации сахарозы. Кроме этого содержащиеся в крахмальной патоке декстрины повышают вязкость раствора. Приготовление карамельных сиропов производится механизированным оборудованием. Наибольшее распространение получил поточный способ приготовления карамельного сиропа под давлением, который позволяет ускорить процесс растворения. В смеситель снабженный паровой рубашкой подают сахар-песок, крахмальную патоку и воду, на 100 кг сахара вводят 50 кг патоки и 15,8 кг воды. Смесь перемешивают, нагревают до температуры 65-700С и в виде кашицеобразной массы, состоящей из кристаллов сахара и крахмалопаточного раствора, подается в арочную колонку. Температура сиропа на выходе из колонки 125-1400С, τ уваривания сиропа 1,5 минуты.

Фильтрование. Полученный сироп с концентрацией СВ=84-88% фильтруют.

Приготовление карамельной массы. Карамельная масса – аморфная масса, получаемая увариванием карамельного сиропа до содержания СВ=96-99%. Для ее получения используют в основном змеевиковые вакуум-аппараты с отдельной вакуум камерой, такой состоит из двух частей: греющей (варочная колонка) и выпарной, остаточное давление составляет 8-15 кПа. При использовании вакуума в процессе варки значительно снижается температура массы, что позволяет снизить разложение сахарозы в карамельном сиропе. Температура карамельной массы при выходе из вакуум-аппарата составляет 106-1250С для паточного сиропа и 115-1350С для инвертного сиропа. Перспективным для получения карамельной массы является использование варочных аппаратов пленочного типа, что позволяет существенно сократить продолжительность уваривания (15-20 с).

Приготовление начинок. Начинки должны соответствовать следующим требованиям:

- не должны портится при хранении, поэтому содержание сахара в них должно быть не ниже 70%. В начинку следует вводить антикристаллизаторы патоку или инвертный сироп;

- начинки не должны включать скоропортящихся способных к прогорканию жиров;

- начинки не должны взаимодействовать с карамелью и растворять ее;

- начинки должны быть достаточной вязкости.

Фруктово-ягодные начинки получают увариванием плодовой мякоти с сахаром и патокой. Процесс получения начинки включает подготовку сырья, дозирование и смешивание основных компонентов и их уваривание. Подготовка фруктово-ягодного сырья заключается в десульфитации заготовок паром с целью удаления сернистого газа с последующей протиркой массы на протирочных машинах для отделения плодовой мякоти. Полученное сырье смешивают с сиропом и уваривают до содержания СВ=81-84%.

Ликерные начинки получают путем уваривания сахаро-паточного сиропа до СВ=84-87% и вводят в охлажденную до 700С массу смеси содержащую алкоголь.

Помадная начинка представляет собой мелкокристаллическую массу находящуюся в насыщенном сахаро-паточном сиропе. Ее получают путем взбивания, содержание СВ не менее 90%.

Масляно-сахарные начинки получают путем смешивания с кокосовым маслом и кристаллической глюкозой, глюкоза увеличивает охлаждающий вкус. Содержание СВ в начинке не менее 96,5%.

Шоколадно-ореховая начинка представляет собой массу полученную смешиванием растертых ореховых ядер, какао тертого, кокосового или какао масла и сахарной пудры, содержание СВ не менее 97,5%.

Обработка карамельной массы и формование карамели. Обработка состоит в охлаждении, образовании карамельного батона и калибровании карамельного жгута. Выходящую из вакуум-аппарата массу подают на охлаждающую машину, где она охлаждается до температуры80-900С, при которой приобретает пластичные свойства. В процессе охлаждения в карамельную массу вводят пищевую кислоту, эссенцию и раствор красителя. Продолжительность карамельной массы на охлаждающей машине 20-25 мин. Карамельную массу после охлаждения направляют на проминку в специальные проминальные машины. Цель проминки – равномерное распределение в массе введенных компонентов, а также удаление крупных воздушных пузырьков. Процесс проминки заключается в многократном перевертывании и разминании карамельного пласта.

При изготовлении карамели с непрозрачной оболочкой охлаждающую массу подвергают вытягиванию с многократным складыванием на специальных тянульных машинах. При этом масса насыщается воздухом, теряет прозрачность и приобретает красивый шелковистый блеск, одновременно в ней равномерно распределяются введенные добавки. Приготовленная таким образом масса поступает в карамелеобкаточную машину, где карамельной массе придается форма усеченного конуса (батона). Для получения карамели с начинкой на машине устанавливается начинконаполнитель, с помощью которого внутрь карамельного батона непрерывно подается начинка.

Калибрование карамельного жгута и формование карамели. После карамельнообкаточной машины с целью получения жгута определенного размера карамельный батон пропускают через жгутовытягиватель, откуда карамельный жгут заданного диаметра подается в формовочную машину, где он разделяется на отдельные карамельки определенной формы (подушечки или с рельефным рисунком). После формования образуются цепочки карамелек соединенные перемычками.

Охлаждение карамели. Карамель охлаждается с целью перевода ее из пластического состояния в твердое, температура карамели снижается до 35-450С.

Завертывание и формование карамели. Для защиты поверхности карамели от увлажнения, вследствие гигроскопичности карамель завертывают или фасуют в герметичную тару. Карамель завертывают на быстроходных автоматах различной конструкции. Завернутую карамель фасуют в мелкую тару, упаковывают в ящики (деревянные или из гофрированного картона).

Карамель необходимо хранить в чистых, сухих, хорошо проветриваемых складах при температуре не выше 180С, без резких колебаний температуры, при относительной влажности воздуха не выше 75%.

|

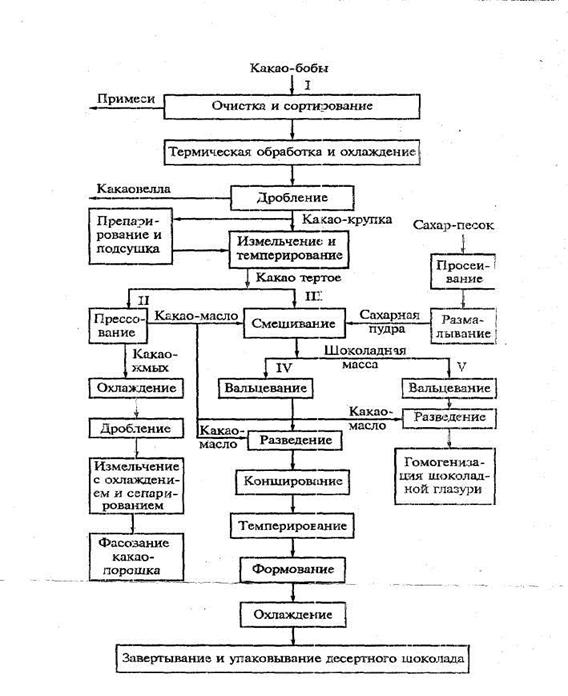

Технология шоколада. Шоколадные изделия (рис. 6) вырабатывают из сахара и какао продуктов (какао тертого и какао-масла).

Рисунок. 6. Технологическая схема получения:

I – какао тертого; II – какао-порошка; III – шоколадной массы; IV – десертного шоколада; V – шоколадной глазури

В зависимости от рецептуры и способа обработки шоколад подразделяют на следующие виды:

1) обыкновенный с добавками и без добавок;

2) десертный с добавками и без добавок;

3) пористый;

4) с начинками.

В качестве начинок используют различные конфетные массы: ореховую, фруктовую и помадную. Выпускается также шоколад диабетический и с добавками витаминов оказывающие тонизирующее действие на организм человека.

Кроме того, выпускают шоколадную глазурь, которая является полуфабрикатом для производства конфет и какао-порошок, который получают из частично обезжиренной и растертой массы ядер какао-бобов на специализированных фабриках. Основным сырьем для производства шоколада являются какао-бобы – семена плодов дерева какао, произрастающего в странах с субтропическим климатом (Африка, Америка). Товарные какао-бобы – зерна массой 1-2 г состоящие из оболочки (какаовелла), ядра и зародыша. Содержание жира в какао-бобах 48-50%.

Технологическая схема производства шоколада состоит из следующих основных операций:

1) первичная переработка какао-бобов: получение какао тертого и какао- масла;

2) получение шоколадных масс;

3) формование;

4) завертывание и упаковывание.

Первичная переработка какао-бобов. Какао-бобы, поступающие на переработку вследствие неоднородности по размерам, форме, качеству и содержанию различных примесей, подвергается сортированию и очистке от посторонних примесей на очистительно-сортировочных машинах различных конструкций. Очистку и сортирование какао-бобов осуществляют на сепарационной машине. Отсортированные по размеру и очищенные какао-бобы хранят в бункерах. Приготовленные таким образом какао-бобы поступают затем на термическую обработку, целью которой является удаление влаги, улучшение вкусовых свойств. От правильного проведения термической обработки какао-бобов зависит в значительной степени качество шоколада и какао-порошка, так как при термической обработке происходит ряд физико-химических изменений:

- повышается содержание СВ с 92-94% до 97-98%;

- какаовелла приобретает хрупкость, легко отделяется от ядра, которое становится более хрупким и легче дробится;

- происходит стерилизация какао-бобов;

- значительно улучшаются вкусовые и ароматические свойства за счет уменьшения содержания растворимых дубильных веществ, удаления части летучих кислот, в результате происходит образование веществ со специфическим ароматом.

Термическую обработку проводят в аппаратах периодического и непрерывного действия, температура при термической обработке не должна превышать 1200С.

Получение какао тертого. Эта технологическая стадия включает в себя дробление какао-бобов, сортирование полученной какао-крупки, темперирование и хранение какао тертого. Цель дробления – отделение какаовеллы и ростка от ядра, так как они ухудшают вкусовую и пищевую ценность шоколада. При дроблении какао-бобов ядра превращаются в какао-крупку, из которой отделяют какаовеллу и ростки. Эти операции осуществляются на специальных дробильно-сортировочных машинах, в функции которых входит также разделение какао-крупки на несколько фракций размером от 8 до 0,75 мм. Крупные фракции крупки используются для получения плиточного шоколада и какао-порошка, а мелкие для приготовления начинок, конфетных масс и шоколадной глазури. Выход какао-крупки составляет 81-83% от массы сырых какао-бобов. Измельчение какао-крупки – в результате ее измельчения до частиц размером не более 30 мкм образуется продукт, который называется какао тертое. При измельчении разрушаются клеточные стенки, происходит освобождение какао-масла и образуется суспензия, где жидкой фазой является какао-масло, а твердой – частицы клеточных стенок какао-бобов. Какао тертое представляет собой густую сметанообразную жидкость. Какао тертое получается на Волковых мельницах.

Темперирование какао тертого. Полученное какао тертое для предотвращения расслаивания на жидкую и твердую фазу подвергают темперированию, то есть непрерывному перемешиванию при температуре 85-900С, содержание влаги в готовом какао тертом должно быть не выше 3%, а твердых частиц размером менее 30 мкм не менее 90%. Какао тертое используется для получения шоколадной массы и какао-масла.

Дата добавления: 2021-02-19; просмотров: 881;