Добавки. Добавки, используемые в макаронном производстве делят на две группы: обогатительные, повышающие пищевую ценность изделий и вкусовые, влияющие на вкус и цвет.

К первой группе относятся личные продукты ( яйцо, яичный порошок, меланж), молочные (сухое цельное молоко, сухое обезжиренное молоко, творог) и витамины (В1, В2,РР).

Ко второй группе относят овощные и фруктовые пасты, пюре, порошки.

Меланж – это замороженная смесь белка и желтка. Подготовка муки заключается в ее смешивании, просеивании, магнитной очистке и взвешивании. Для равномерного распределения добавок в тесте их смешивают с водой в чанах с мешалками. Во избежание свертывания белков температура воды для размешивания яичных добавок должна быть не выше 45ºС, для сухого молока – не выше 55ºС, для остальных добавок 55-65ºС.

Приготовление теста. Макаронное тесто существенно отличают от всех других тестовых масс. Оно не подвергается брожению и искусственного охлаждению, поскольку количество воды, добавляемое в муку при замесе, составляет около ½ того количества, которое способно поглотить основные компоненты муки (крахмал и белок). Тесто требует длительного замеса в течение 20-30 минут.

Тесто представляет собой смесь крошек различного размера, которая лишь в процессе дальнейшей обработки превращается в плотную пластичную массу, пригодную для формования.

Приготовление теста осуществляется в тестосмесителях – специальных шнековых макаронных установках.

Рецептура макаронного теста зависит от качества муки, вида изделий, способа сушки. В ней указывается количество, температура муки и воды, содержание влаги и температура теста. Количество воды в рецептуре приводится на 100 кг муки. От заданной влажности теста зависит тип его замеса:

1) твердый – содержание сухих веществ (СВ) 28-29%;

2) средний – содержание СВ 29,1-31%;

3) мягкий – содержание СВ 31,1-32,5%.

Наиболее распространен средний замес. Тесто при этом получается мелкокомкованным. Изделия после прессования хорошо сохраняют форму, не гнутся, не слипаются. Чем выше содержание влаги, тем быстрее и равномернее увлажняются частицы муки, тесто легче поддается формованию и из него получаются изделия лучшего качества, однако при очень высоком содержании влаги сырые макаронные изделия плохо сохраняют свою форму (вытягиваются, слипаются). Необходимое количество воды для замеса определяют от содержания воды в тесте:

В=  , %

, %

М – масса муки, кг; Wт и Wм – влажность теста и муки. В зависимости от температуры воды используемой при замесе теста различают три типа замеса:

1) горячий (75-850С);

2) теплый (55-650С);

3) холодный (менее 300).

На практике чаще применяется теплый замес, который позволяет получить средне комковатое сыпучее тесто. Процесс замеса с использованием теплой воды происходит быстрее, чем с использованием холодной, тесто получается более пластичным, хорошо формуется, а поверхность изделий более гладкая. Горячий замес используется очень редко, так как при соприкосновении горячей воды с мукой часть белков денатурирует, в результате тесто частично теряет эластичность. Горячий замес применим только для муки с повышенным содержанием клейковины, чрезмерно упругой по качеству, когда необходимо получить менее вязкое и достаточно пластичное тесто.

Холодный замес используется для приготовления макаронных изделий предназначенных для длительного хранения, а также для муки с низким содержанием клейковины и слабой по качеству.

При приготовлении теста с добавками учитывают содержание влаги в них, если содержание влаги добавок выше, чем у муки, то следует соответственно снизить расход воды на замес теста.

С целью вторичной обработки в рецептуру могут входить отходы: сырые обрезки, деформированные изделия, не имеющие постороннего привкуса и запаха. Сырые обрезки измельчают и добавляют в тестомеситель до 15% к массе муки. Сухие отходы дробят в крупку размером до 1 мм и добавляют в количестве 10% к массе муки. Отходы желательно добавлять для выработки короткорезанных изделий.

Формование макаронных изделий. Применяют два способа формования макаронного теста:

1) прессование;

2) штампование.

В основе второго способа лежит получение прессования ленты теста, из которой затем штампуют изделия сложной формы. Замес теста, уплотнение полученной крошковатой массы и формование изделий осуществляется в шнековом прессе непрерывного действия. В конце замеса в тестомесителе создается вакуум для удаления мельчайших узелков воздуха, наличие которых приводит к растрескиванию. Оптимальный режим создания вакуума: остаточное давление 10-40 кПа, длительность 5-7 мин, оптимальная температура теста перед поступлением в матрицу не более 55 0С, при более высокой температуре происходит заваривание теста, оно становится более крутым и скорость прессования резко падает.

Форма изделий получаемых прессованием зависит от конфигураций матрицы: кольцевые с вкладышами для получения макаронной трубки; без вкладыша для нитеобразных изделий (вермишель); щелевидные для прессования лапши, фигурных изделий и широких лент теста для последующего формования из них штампованных изделий.

Разделка сырых макаронных изделий. Состоит из обдувки, резки и раскладки, для того чтобы подготовить полуфабрикат к наиболее продолжительной и трудоемкой стадии сушки. От правильности разделки зависит продолжительность сушки. Сырые изделия для быстрой подсушки обдувают воздухом, который забирается из помещения цеха, при этом содержание влаги изделий снижается на 2-3%, в результате уменьшается пластичность полуфабриката, увеличивается его упругость, на поверхности образуется корочка, которая препятствует слипанию и изкревлению изделий. Назначение резки – получить продукт определенной длины. Сырые изделия подают к сушилкам пневмотранспортом, его использование позволяет подсушить продукт. Для раскладки сырых короткорезанных изделий применяют механические раскладчики или транспортер, который совершает колебательные движения над движущейся лентой сушилки, распределяя на ней продукт равномерным слоем.

Сушка макаронных изделий. Макароны являются хорошей средой для протекания микробиологических процессов. Для их предотвращения тесто высушивают до содержания сухих веществ (СВ) 13,5-14%. Сушка наиболее длительная стадия, от правильности ее проведения зависят показатели качества готового продукта: прочность, кислотность, стекловидность. Сушку проводят конвективным способом, который основан на тепло- и влагообмене между высушиваемым материалом и нагретым воздухом. Макаронное тесто при сушке проявляет некоторые особенности обусловленные характером поглощения влаги тестом при его замесе, поэтому тесто готовят с низким содержанием влаги, свободной влаги в тесте нет, она связана белками и крахмалом, поэтому процесс сушки протекает в два этапа:

1) при постоянной скорости сушки происходит более быстрое удаление влаги, связанной крахмалом;

2) при убывающей скорости сушки происходит медленное обезвоживание белков.

Для сушки макаронных изделий применяются следующие режимы:

1) трехстадийный или пульсирующий;

2) сушка воздухом с постоянной сушильной способностью;

3) сушка воздухом с изменяющейся сушильной способностью;

4) сушка с предварительной термообработкой.

Трехстадийный режим состоит из предварительной сушки, отволаживания и окончательной сушки. Предварительная сушка длится от 20 мин до 2 ч, в течении этого времени испаряется от 30 до 50% влаги, которую необходимо удалить. Цель стадии – ускорить сушку, стабилизировать форму сырых изделий, предотвратить их вытягивание, плесневение и закисание. После предварительной сушки содержание влаги не ниже 20%. Отволаживание – обдувка горячим воздухом с относительной влажностью 90-100%. При этом испарение влаги с поверхности практически не происходит, а теплота расходуется на прогрев изделий во внутренних и наружных слоях макаронной трубки. Окончательную сушку ведут при мягких режимах, на этом этапе чередуют процессы сушки и отволаживания, причем отношение продолжительности сушки и отволаживания составляет 1:2,5. этот способ применяется на автоматизированных поточных линиях Б6-ЛМВ и Б6-ЛМГ.

Способ сушки воздухом предусматривает примерное постоянство параметров воздуха, эти параметры поддерживают при помощи приточно-вытяжной вентиляции.

Сушка с изменяющейся способностью воздуха применяется в сушилках непрерывного действия для сушки коротких изделий, τ процесса 30-90 мин, температура воздуха 50-600С, относительная влажность 15-20%.

Сушка с предварительной термообработкой сырых изделий заключается в обдувке трубчатых изделий паровоздушной смесью температурой 95-980С и относительной влажностью 95%, τ процесса 2 мин и коротких изделий сухим паром температурой 120-1800С в течении 30 секунд с последующей сушкой при постоянной сушильной способности воздуха. Такая обработка ведет к денатурации белков и клейстеризации крахмала, что ускоряет процесс удаления влаги и дает возможность на последующих этапах применять жесткие режимы обезвоживания без опасения появления трещин.

Охлаждение, упаковывание и хранение макаронных изделий. При выходе из сушилки макароны имеют температуру сушильного воздуха, поэтому их необходимо охладить до температуры упаковочного отделения в течение не менее 4 ч при температуре 250С и относительной влажности воздуха 60-65%. При этом стабилизация изделий.

Упаковка состоит из подачи изделий на упаковочные столы, сортировки, проверки их на магнитных сепараторах, укладки в тару, включая уплотнение на вибраторе, взвешивания, забивки ящиков, маркировки. Макароны выпускают в упакованном и фасованном виде. Упаковываются в мелкую тару на автоматах или вручную. К потребительской таре относятся: коробочки из картона, пакеты из полиэтиленовой пленки, а наружная тара: коробка из гофрированного картона, четырехслойные бумажные пакеты. Макароны должны храниться на стилажах или поддонах при температуре 16-180С и относительной влажности воздуха не более 70%. Качество макаронных изделий должно соответствовать требованиям стандартов: должны иметь правильную форму, быть стекловидными, однотонными по цвету с кремовым или желтоватым оттенком, содержание влаги не более 13%, кислотность не более 30, а изделий с добавками таматопродуктов не более 100. Для характеристики качества макаронных изделий необходимо также определять следующие показатели: прочность, содержание лома, крошки и деформированных изделий, наличие металлопримесей и мучных вредителей, состояние изделий после варки.

Технология сахара

Краткая характеристика сахарного производства. Сахарное производство является ведущей отраслью пищевой и перерабатывающей промышленности. В России действуют 93 свеклосахарных завода, перерабатывающих в сутки 280 тыс. тонн свеклы, 3 сахарорафинадных завода и 2 работающих сахарорафинадных отделения при свеклосахарных заводах, вырабатывающих более 700 тыс. тонн сахара-рафинада в год. Оптимальная унифицированная мощность заводов принята за 3-6,5 тыс. тонн переработки свеклы в сутки.

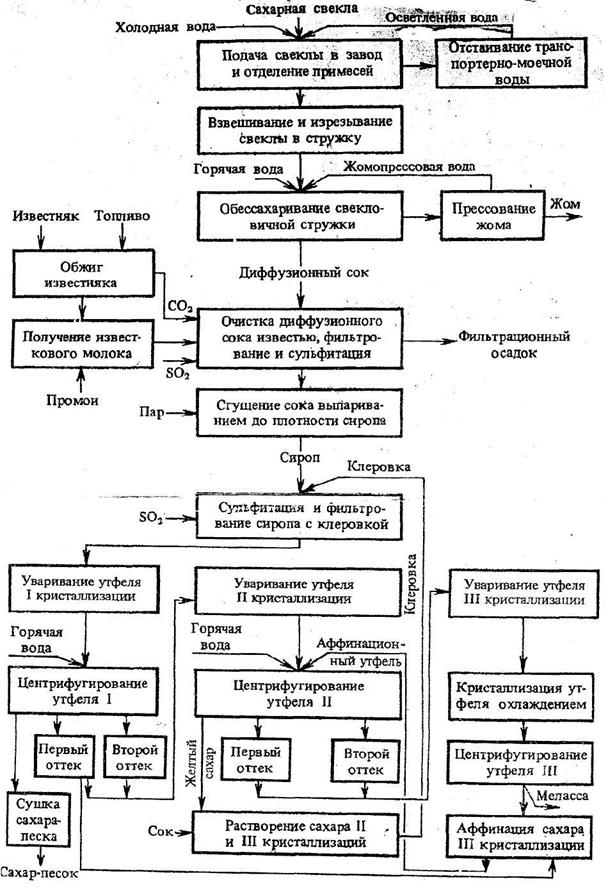

Сырье для производства сахара. Основным сырьем для производства сахара (рис. 4) в РФ является сахарная свекла и импортный тростниковый сахар сырец. Сахарные заводы являются сезонными предприятиями. Сахарную свеклу перерабатывают в течение 100 суток в году. В межсезонный период большинство заводов перерабатывает импортный сахар сырец, поставляемый Бразилией, Кубой, Таиландом.

Сахарная свекла двухлетнее растение, принадлежащее к ботаническому семейству маревых. Для получения сахара используют корнеплоды первого года развития. Масса корнеплода колеблется от 200 до 500 г. Сахаристость – это содержание сахарозы в корнеплоде, в среднем оно составляет 14-18% к массе свеклы. В клетках тканей корнеплода содержится клеточный сок с растворенными в нем сахарозой и другими веществами именуемыми несахарами. Химический состав корнеплодов сахарной свеклы зависит от сорта, климатических и других условий их выращивания и хранения. Химический состав сахарной свеклы:

|

|

|

В корнеплодах сахарной свеклы содержится 20-25% сухих веществ, которые в сахарном производстве условно делят на сахарозу и несахара (сухие вещества, кроме сахарозы). Важным показателем является чистота сока, под которой понимают массовую долю сахарозы в пересчете на сухие вещества, выраженную в %,

В корнеплодах сахарной свеклы содержится 20-25% сухих веществ, которые в сахарном производстве условно делят на сахарозу и несахара (сухие вещества, кроме сахарозы). Важным показателем является чистота сока, под которой понимают массовую долю сахарозы в пересчете на сухие вещества, выраженную в %,

Ч=  ,

,

где СХ – содержание сахарозы, %; СВ – сухие вещества, % к массе свеклы.

Период уборки сахарной свеклы длится 40-50 суток, остальное время свеклу хранят на специальных подготовленных когатных землях, в трапециидальных насыпях называемых когатами. Свекла в когаты укладывается специальными когатоукладочными машинами. Оптимальная температура для хранения свеклы 0-20С. Повышение температуры способствует увеличению интенсивности дыхания корнеплодов, что весьма нежелательно.

Подача свеклы в завод и очистка ее от примесей. Из бурачной сплавной площадки свеклу подают по гидротранспортеру, по которому она сплавляется под давлением воды (8-10 А). Приемка сахарной свеклы на сахарных заводах осуществляется в соответствии с ГОСТ 17421-82 «Свекла сахарная для промышленной переработки» по следующим показателям:

1) физическое состояние;

2) спелость;

3) общая загрязненность;

4) механическое повреждение.

Общая загрязненность свеклы поступающей на заводы составляет 5-15%. В общую загрязненность входят примеси: земля, ботва, солома, песок, камни. Важной задачей на этом этапе является очистка свеклы от примесей, так как они ухудшают работу оборудования, могут вызвать его поломку и снижают качество диффузионного сока. Для очистки свеклы на тракте подачи ее в завод устанавливаются ботво-соломоловушки, песко- и камнеловушки. Применяются корытные и барабанные свекломойки. Эффект очистки в свекломойках составляет 30-90%.

Взвешивание и изрезывание свеклы в стружку. Очищенную свеклу взвешивают и измельчают в тонкую стружку желобчатой, пластинчатой или ромбовидной формы. Качество стружки оценивают длиной 100 г стружки в метрах (число Силина) или отношением массы стружки длиной более 5 см к массе стружки длиной менее 1 см (шведский фактор) и содержанием в ней брака. В непрерывно действующих диффузионных аппаратах используют стружку, длина 100 г которой составляет 9-15 м, шведский фактор должен быть не меньше 8. Допустимое количество брака в стружке не должно превышать 3%. Для получения свекловичной стружки используют центробежные, дисковые или барабанные свеклорезки. В центробежных свекла поступает во вращающуюся ротор-улитку, прижимается к ножам установленные в вырезах вертикального цилиндрического корпуса и

|

Рисунок 4. Принципиальная технологическая схема свеклосахарного производства

изрезываются в стружку. Ножи неподвижны, в случае необходимости их можно менять не останавливая свеклорезку.

Обессахаривание свекловичной стружки. Сахарозу из свеклы извлекают диффузионным способом (экстрагированием), который заключается в противоточной обработке свекловичной стружки горячей водой (65-700С) и рН=6-6,5. Процесс экстракции подчиняется первому закону Фика, который устанавливает связь между количеством экстрагируемого вещества и основными параметрами процесса:

S=D  τ,

τ,

Где D – коэффициент диффузии зависящий от величины молекул диффундирующих частиц и температуры, с увеличением размера частиц его величина пропорционально уменьшается, а с повышением температуры коэффициент диффузии увеличивается; С-с – разность концентраций диффундирующего вещества на границах слоя, через который оно диффундирует; F – площадь слоя; х – толщина слоя; τ – время диффузии.

Аппараты, в которых в промышленных условиях осуществляется экстрагирование сахарозы называются диффузионными. Наибольшее распространение в сахарной промышленности получили диффузионные установки непрерывного действия: вертикальные (колонные) и наклонные шнековые.

Дата добавления: 2021-02-19; просмотров: 683;