Технология масложирового производства.

|

шрот Экстракционное масло

Хранение масличных семян. Период заготовки семян длится не более 2-3 месяцев, поэтому на заводе необходимо сохранить большие партии семян до их переработки. Для этого необходимо создать благоприятные условия для их хранения с минимальными потерями и без ухудшения качества. Основной биохимический процесс при хранении – дыхание, а также микробиологические процессы. Дыхание сопровождается распадом органических веществ семян (жиров, белков, углеводов) с выделением СО2, воды и теплоты. Для лучшего сохранения качества семян при длительном хранении создают условия, при которых интенсивность биохимических процессов должна быть минимальной. Факторы, влияющие на качество при хранении: влажность, температура, наличие доступа воздуха к хранящемся семенам. При повышенной влажности и температуре усиливаются процессы дыхания. Наличие доступа воздуха к семенам при высокой влажности и температуре также ухудшает их качество при хранении. Если масса семян содержит большое количество микроорганизмов, то при высокой влажности и температуре они активно развиваются. Создание оптимальных режимов хранения позволяет резко замедлить или полностью прекратить все биохимические процессы в семенах. Оптимальные режимы предусматривают хранение семян при низких температурах без доступа кислорода. Перспективным способом хранения влажных семян является хранение в регулируемых газовых смесях содержащих 1-2 % кислорода. Почти полное отсутствие кислорода тормозит дыхание, в результате чего качество семян сохраняется. Поддержание оптимальных режимов хранения дает возможность сохранить исходные качества семян.

Очистка и кондиционирование семян. Семена, поступающие в производство, очищают от примесей. К сорным примесям относятся органические и минеральные примеси. К масличным относятся дефектные зерна. Очистку осуществляют воздушным потоком (аспирацией) или с помощью сит. После этого поток пропускают через магнитные сепараторы. После очистки семена кондиционируют по влажности, то есть доводят влажность семян до определенного уровня: подсушивают горячим воздухом, если семена имеют повышенную влажность или увлажняют при низкой влажности семян. Так как оптимальная влажность семян, необходимая для проведения технологического процесса, находится ниже влажности, при которой они хранятся, то они подсушиваются. В процессе технологической переработки семян большое значение имеет соотношение влажности оболочек и ядра. Для эффективного разрушения оболочек семян с наименьшим повреждением ядра влажность оболочки должна быть меньше, чем ядра.

Обрушивание семян. Отделенные от примесей и подсушенные семена подвергают шелушению (обрушиванию), то есть отделяют от оболочки. Процесс отделения оболочки состоит из двух операций:

· разрушение оболочек семян (обрушивание);

· отделение их от ядра.

В результате обрушивания получают смесь называемую рушанкой, которая состоит из целого ядра, оболочки, частиц ядра (сечки), масличной пыли. Для обрушивания семян используют семенорушки, лучше обрушивать семена на центробежных семенорушках. Для разделения рушанки на фракции и отделения оболочки от зерна используется сепарирование, которое основано на различных размерах и аэродинамических свойствах различных веществ входящих в состав рушанки. Отделенные от оболочек ядра направляются на измельчение.

Измельчение семян. Масло содержится в клетках семян, поэтому для извлечения масла необходимо разрушить клеточную структуру масличного материала. При измельчении необходимо получить однородный материал, который называется мяткой. Оптимальной является мятка с 70 % количеством вскрытых клеток. Масличные семена измельчают на пятивальцовых и плющильных вальцовых станках. Хорошее качество помола достигается при влажности материала 5,5-6 %.

Влаготепловая обработка мятки. Эта стадия гидротермической обработки мятки, что облегчает отделение масла при прессовании. Обработанная мятка называется мезгой. Влаготепловая обработка проходит в два этапа. На первом этапе доводят влажность мятки до 8-9 % и температуру до 80-850С, при этом происходит поглощение воды частицами мятки, что вызывает их набухание и увеличение пластичности. Связь масла с набухшими частичками мятки ослабевает, масло вытесняется на поверхность мятки, его вязкость уменьшается. На втором этапе мятку высушивают при температуре 1050С и доводят влажность мезги до 5-6 %. На этой стадии происходит денатурация белковых веществ, мезга приобретает более жесткую структуру, обеспечивающую оптимальный отжим масла. В производственных условиях влаготепловую обработку мятки проводят в жаровнях (чанных, шнековых, барабанных). На современных маслоэкстракционных заводах масло извлекают комбинированным способом.

Извлечение масла прессовым способом. Для предварительного извлечения масла применяют шнековые прессы (форпрессы), на них можно отделить 60-80 % масла, масличность жмыха составляет 15-17 % к массе жмыха.

Экстракционный способ извлечения масла. Этот способ является наиболее экономичным, обеспечивает максимальное извлечение масла. В основе процесса экстракции лежит способность растительных масел растворяться в органических растворителях.

гранулы, крупка,

лепестки

|

|

шрот шрот на склад

шрот шрот на склад

растворитель

растворитель

| |||

| |||

Экстракционное масло

Форпрессовый жмых перед экстракцией структурируют, придавая ему структуру гранул, лепестков (0,5-0,75 мм) обеспечивающих максимальное извлечение маслорастворителем, при этом жмых сначала грубо измельчают, затем подвергают дроблению на вальцах, получают крупку, для получения лепестков крупку увлажняют, подогревают и направляют на плющильные станки.

Основные требования к растворителям для экстракции масла. Заключаются в том, чтобы они не оказывали вредного воздействия на организм человека, обеспечивали получение масла и шрота с высокими показателями. В качестве растворителя на современных заводах применяют экстракционный бензин марки А (ТУ 38.101303) и нефрас (ОСТ 38.01199). Нефрас более лучший растворитель, так как интервал между началом и концом кипения ниже, чем у бензина. Экстракцию растительных масел чаще всего ведут способами погружения экстрагируемого материала в противоточно движущейся растворитель в условиях абсолютного противотока или многоступенчатого орошения растворителем в условиях относительного противотока, когда перемещается только растворитель, а материал остается в покое на перемещающейся ленте или в ковше. По способу погружения работают вертикальные шнековые экстракторы, по способу ступенчатого орошения горизонтальные ленточные экстракторы. Из экстрактора мисцеллу состоящую из легко кипящего растворителя и практически нелетучего масла направляют на фильтрацию для удаления из нее механических примесей.

Дистилляция мисцеллы. Отфильтрованную мисцеллу и шрот направляют на отгонку из них растворителей. Удаляют растворители из масла и шрота и по возможности при низкой температуре для того, чтобы сохранить их пищевые и кормовые достоинства. Дистилляцию мисцеллы проводят в 2-3 стадии. Сначала отгоняют основную часть растворителя при температуре 80-900С до концентрации масла в мисцелле 75-80 % (предварительная дистилляция). Окончательную дистилляцию осуществляют в вакууме при температуре 110-1200С с продувкой острого пара. Дистилляцию ведут либо в тонком слое, либо в пленке или при распыле мисцеллы.

Отгонка растворителя из шрота. Выходящий из экстрактора шрот содержит 20-30 % растворителя, который удаляется нагреванием в чанных испарителях (тостерах), конструкция которых аналогична жаровням для приготовления мезги. При отгонке растворителя протекают процессы коагуляции белков, теряются незаменимые аминокислоты, снижается кормовая ценность шрота и белковых продуктов, которые могут быть получены из него. Но в то же время при отгонке растворителя из шрота происходят изменения улучшающие качество шрота как корма за счет инактивации токсичных и нежелательных соединений присутствующих в семенах. В шроте выходящем из тостера содержание влаги должно быть в пределах 8,5-9 %, растворителя не более 0,1 %, ферропримесей не более 0,01 %, температура не выше 400С. Растворитель, удаляемый при обработке мисцеллы и шрота, регенерируется путем конденсации из парогазовых смесей в теплообменниках конденсаторах.

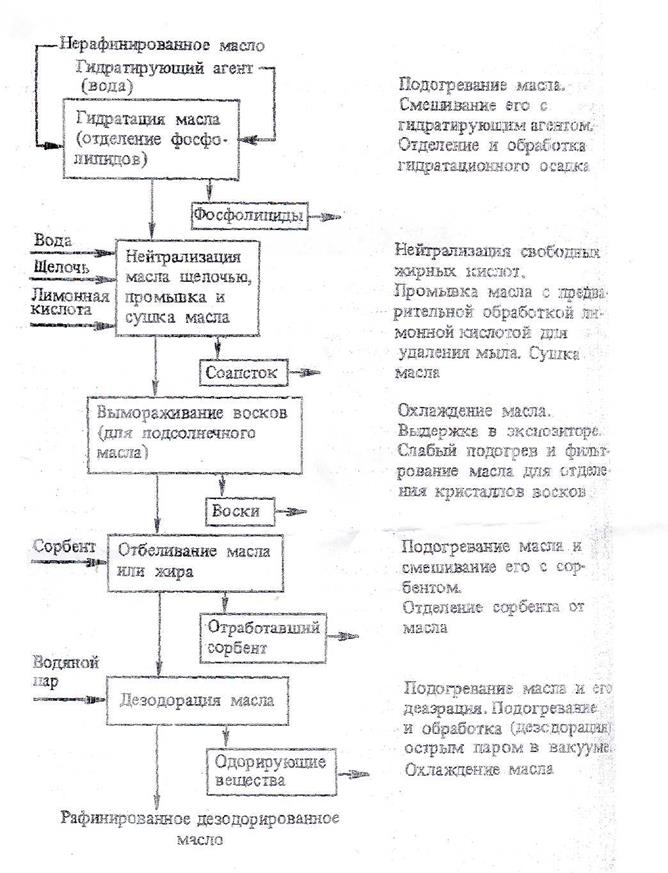

Рафинация масел. Рафинация – очистка полученного масла (рис. 1). В состав натуральных жиров могут входить примеси снижающие пищевые свойства и товарный вид готового продукта. Некоторые из этих веществ могут появляться в масле в результате нарушения технологии или при хранении масличного сырья. Методы рафинации условно подразделяются на физические, химические, физико-химические. Физические включают отстаивание, центрифугирование, фильтрацию. Химические включают гидратацию, щелочную и кислотную рафинацию. Физико-химические включают адсорбционную рафинацию, дезодорацию, дистилляцию. Наиболее простой способ очистки – механическая рафинация с применением различных физических методов. Основными способами механической рафинации являются отстаивание, фильтрация через ткань

Рисунок 1. Полная схема рафинации масел и жиров.

(бязь, синтетика) и центрифугирование. Фильтрацию применяют при отделении отбеливающих порошков.

Гидратация масла. Обработка масла небольшим количеством воды применяется для осаждения слизистых и белковых веществ (фосфолипидов и некоторых других примесей). Вода, попадая в масло, покрывает оболочкой частицы веществ, которые обладают определенными гидрофильными свойствами (фосфолипиды). Не растворяясь в воде фосфолипид благодаря своим гидрофильным свойствам удерживает большое число молекул воды. Вокруг каждой молекулы фосфолипида образуется многослойная оболочка из молекул воды – гидратация. Фосфолипид при этом теряет способность растворятся в масле, и выпадает в осадок. Оптимальная температура гидратации для различных масел различна: подсолнечное – 45-500С, соевое – 65-700С. Количество воды, добавляемое в масло также различно: подсолнечное – 0,5-3 % к массе масла, соевое – 6 % к массе масла. Белки и слизи в масле не растворяются и в результате гидратации их частицы набухают, увеличиваются в объеме и выпадают в осадок. Для ускорения процесса гидратации осуществляется перемешивание смеси масла и воды. Фосфолипиды, выпавшие вместе с белковыми и слизистыми веществами, называются гидратационным фузом (гидрофузом).

Щелочная рафинация. Применяется для удаления свободных жирных кислот, которые повышают кислотность масла и тем самым снижают его вкусовые достоинства. Кроме этого свободные жирные кислоты крайне нестойки, легко окисляются и придают маслу прогорклый вкус. Продукт, полученный в результате щелочной обработки масла, называется соапстоком. Он скапливается в нижней водяной фазе и содержит мыло, воду, нейтральное масло. Его выделяют из сырого масла. В промышленных условиях соапсток используется при изготовлении мыла.

Адсорбционная рафинация. Применяется для удаления пигментов (осветления масла). При этом масло обрабатывают порошкообразными веществами способными поглотить и удержать на своей поверхности примеси. К адсорбентам, применяемым для осветления масла, относят некоторые глины в натуральном виде или после специальной химической обработки (активировании), кремне-землистые соединения (диатомит) углерастительного или животного происхождения предварительно активированные. Они предусматриваются для масел предназначенных для производства маргариновой продукции и гидрирования. Отбеливают масло следующим образом: подогретое до температуры 90-950С масло смешивают с адсорбентом и фильтруют. Активные глины (адсорбенты) вводят в масло в количестве 0,5-2 % к массе масла, для хлопкового 4-5 % к массе масла.

Дезодорация. Эта операция применяется для устранения неприятного запаха масла. Вещества, придающие маслу неприятный запах и вкус, могут содержаться как в самом сырье, так и образовываться в результате технологической обработки, например, в результате нарушений условий щелочной рафинации может появляться мыльный привкус. Дезодорация масел представляет собой дистилляционный процесс, целью которого является удаление из масла одорирующих веществ. Дезодорация служит для удаления ароматических веществ придающих маслам специфический вкус и запах. Так как эти вещества летучи, их удаляют путем обработки масел перегретым паром, для понижения температуры применяется вакуум. Сначала масло нагревают в вакууме до температуры 100-1100С, затем масло нагревают до температуры 250-3500С. Совместное воздействие обеспечивает полный эффект дезодорации. Дезодорация является обязательной операцией для получения масел и жиров, применяемых в производстве маргаринов, консервном и кондитерском производствах.

Расфасовка и хранение масла. Масло расфасовывают в различную тару. Рафинированное, гидратированное и нерафинированное масла расфасовывают в бутылки 0,9 и 1 литр. Кроме того, масло фасуют в железнодорожные цистерны, автоцистерны, стальные бочки, а также в тару потребителя. Оптимальные условия хранения: температура – 4-60С; относительная влажность – не более 75%. Сроки хранения: дезодорированное – не более 4 месяцев; кукурузное – 4 месяца; горчичное – 8 месяцев.

Требования к качеству масла. Растительные масла должны отвечать требованиям ГОСТа. Подсолнечное масло должно соответствовать требованиям ГОСТ 1124-93. В соответствии с этим ГОСТом в зависимости от степени обработки масло подразделяют на следующие виды:

- рафинированное: дезодорированное и недезодорированное;

- гидратированное: высшего, первого и второго сортов;

- нерафинированное: высшего, первого и второго сортов.

Наличие отстоя в рафинированном и гидратированном маслах не допускается. Для нерафинированного масла отстой 0,05-0,2 %.

Использование шрота. После удаления растворителя из шрота содержание влаги в нем составляет 8,5-9 %, растворителя не более 0,1 %, ферропримесей не более 0,01 %, температура не выше 400С. Шрот используется в качестве корма. Его подвергают гранулированию, смешивая его с гидрофузом – массой выпадающей в осадок при обработке водой прессовых и экстракционных масел или соапстоком, который получают при обработке раствором щелочи мисцеллы или самого растительного масла. Смешивание проводят в чанной жаровне и в грануляторе. Готовые гранулы шрота охлаждают, отделяют от мелочи и направляют на склад. Согласно ОСТ 1843 шрот должен содержать влаги 7-9,5 %, липидов 2,5-4 %, белков (протеинов) 42-45 %. Из шрота также получают пищевые белки, белок извлекают водным раствором NaCl, затем NaOH. Нерастворимый осадок отделяют, а затем промывают и высушивают (180-2000С). Готовый белок с содержанием влаги 3-8 % фасуют и отправляют потребителям. Суммарный процент белка составляет 20-25 % к массе шрота. Пищевой белок из подсолнечного шрота должен содержать протеина не менее 85 %, масла не более 1,5 %, золы не более 3 %. Нерастворимый осадок шрота используется на корм животным.

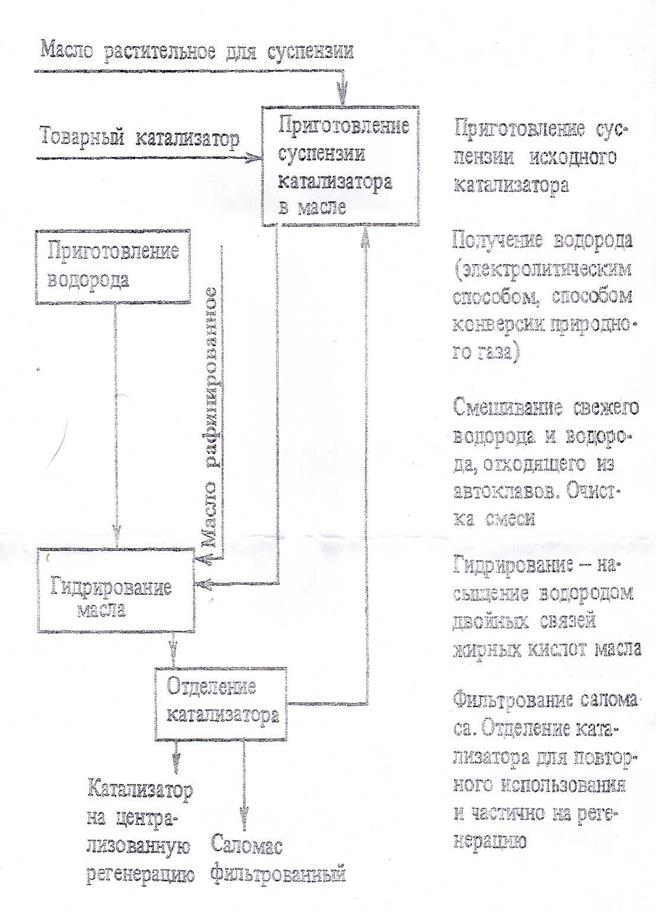

Производство гидрированных жиров. Для производства продуктов как маргарин, кондитерские, кулинарные жиры, мыло необходимы пластичные, высокоплавкие и твердые при комнатной температуре жиры. В основе отвердевания жиров лежит процесс гидрогенизации (гидрирования) жидких растительных масел, при котором в определенных условиях к ненасыщенным жирным кислотам растительных масел в присутствии катализатора присоединяется водород по месту двойных связей. В результате гидрогенизации получается твердый продукт саломас. Процесс гидрирования жиров (рис. 2) проводят при высокой температуре и давлении, в присутствии катализатора. Основными процессами гидрирования являются:

- подготовка жира;

- подготовка катализатора;

- подготовка водорода;

- отделение катализатора.

Подготовка жира заключается в его рафинации, так как примеси содержащиеся в жирах могут снизить активность катализатора.

Подготовка катализатора. Используется мелкодисперсный никелевый или медно-никелевый катализатор в количестве 0,5-2 кг катализатора в пересчете на никель на 1 т масла. Для получения пищевых гидрированных жиров применяют никелевый катализатор. В настоящее время большинство заводов снабжаются готовыми катализаторами, а после катализатор направляется на вторцветмет.

Подготовка водорода. Водород используется на гидрирование жиров от веществ отравляющих катализатор, метод электролитический, который позволяет получить наиболее чистый водород.

Гидрирование жира. В промышленности применяется непрерывный процесс гидрирования. Процесс гидрирования проводят в аппаратах высокого давления автоклавах, используют батарею из трех автоклавов. В первый автоклав поступает масло и катализатор и под давлением подается водород. Частично гидрированное масло поступает во второй и третий автоклавы, процесс ведется при 0,3 мПа. При гидрировании масел для получения пищевого саломаса в первом автоклаве поддерживается температура 190-2100С, во втором и третьем 210-2300С, при этом получается саломас, имеющий температуру плавления 22-280С, во втором 26-300С, в третьем 31-330С. Качественные показатели саломасов должны соответствовать ОСТ 18-262 «Саломас нерафинированный», ОСТ 18-263 «Саломас технический».

Производство маргарина.Общие сведения. Маргарином называется специально приготовленный продукт сходный со сливочным маслом. Маргарин применяется в хлебопекарном и кондитерском производстве. Маргарин делится:

- маргарин столовый;

- маргарин для повседневного потребления;

- маргарин с вкусовыми добавками.

Маргарин представляет собой высокодисперсную эмульсию жира в водной фазе, содержание жира 82 %.

Рисунок 2. Технологическая схема получения гидрированных жиров

Сырье для производства маргарина. В качестве жировой основы в производстве маргарина используют растительные масла: подсолнечное, рапсовое, кокосовое, арахисовое в натуральном виде или в форме саломасов с температурой плавления 31-330С также применяются животные жиры (гидрогенизированный китовый жир), а в качестве водной фазы используют молоко. Молоко предварительно сквашивают для придания маргарину вкуса схожего со сливочным маслом. Маргарин является эмульсией, при его приготовлении необходимо добавление веществ понижающих поверхностное натяжение эмульгаторов (ПАВ). В качестве эмульгаторов применяются ПГ-3.

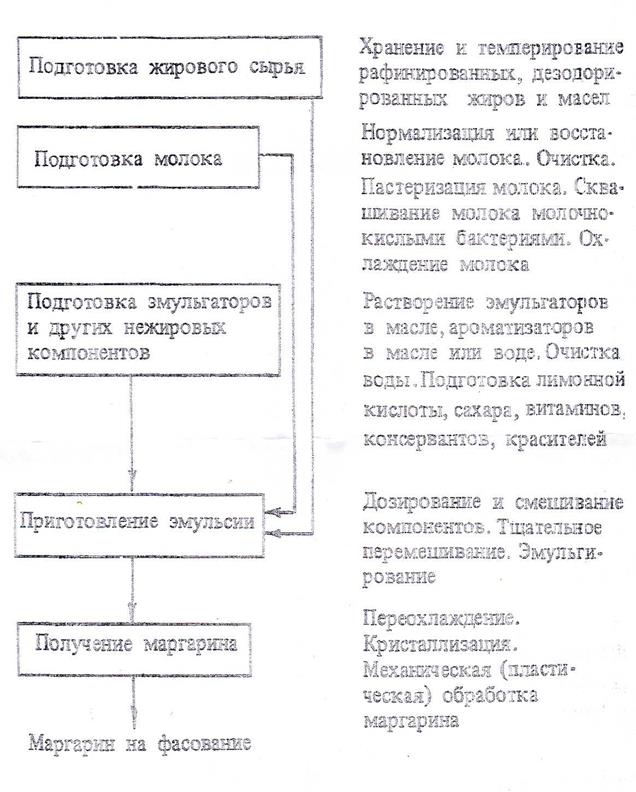

Технология маргарина. Основные процессы при выработке маргариновой продукции: охлаждение с одновременной механической обработкой. Схема производства включает различные технологические операции в зависимости от того, в какой форме будет выпускаться продукция. Получение маргарина (рис. 3) в твердой форме предусматривает следующие операции:

- дозирование;

- смешивание;

- эмульгирование;

- переохлаждение;

- кристаллизация;

- фасовка.

Получение продукции в жидком виде исключает кристаллизацию и фасовку. В этом случае продукция в переохлажденном текучем состоянии отгружается потребителям в автоцистернах.

Приготовление маргарина начинают с подготовки жировой и молочной фазы, ее осуществляют в соответствии с рецептурой. Температуру этих смесей доводят до температуры 40-500С, затем вводят эмульгаторы, красители, витамины. Отдельно готовят водно-молочную фазу, для этого молоко пастеризуют, затем сквашивают молочнокислыми бактериями в течение 12 часов, при температуре 28-300С. В воду добавляют соль, сахар, ароматизаторы. Водно-молочная и жировая фазы подаются в смесители, где образуется жироводная эмульсия. Эмульсия, приготовленная при температуре 38-400С, подается под давлением в вытеснительный охладитель, где проходят процессы эмульгирования, охлаждения. При интенсивном охлаждении и эмульгировании образуется тонкодисперсная переохлажденная эмульсия, затем она направляется в кристаллизаторы, где затвердевает в виде однородной массы, затем поступает на фасовку и упаковку. Фасовка осуществляется в пачки массой 180,200 и 250 г. Маргарин хранится при температуре -2+20С и относительной влажности воздуха не выше 80 %.

Рисунок 3. Технологическая схема получения маргарина

Качество маргарина определяется ГОСТ 240 «Маргарин. Технические условия». По физико-химическим показателям маргарин должен содержать не менее 82 % жира, содержание летучих веществ в различных маргаринах составляет 16-17 %, температура плавления жира выделенного из маргарина 27-360С в зависимости от назначения маргарина. Масложировая промышленность кроме маргарина выпускает кондитерские и кулинарные жиры, жиры для пищеконцентратов, хлебобулочных изделий, а также майонезы. Кулинарные и кондитерские жиры, в отличие от маргарина, не содержат воды. Майонез представляет собой высокодисперсную эмульсию дезодорированного растительного масла, по внешнему виду и консистенции напоминающую сметану.

|

|

Дата добавления: 2021-02-19; просмотров: 927;