ЭЛЕКТРИЧЕСКАЯ И МЕХАНИЧЕСКАЯ ЧАСТЬ

Сварочное оборудование должно удовлетворять всем требованиям технологического процесса, а также отвечать требованиям техники безопасности при изготовлении изделий. В промышленности используют различные типы полуавтоматов ПДГ 200, ПДГ 500 и другие.

При проведении данной лабораторной работы используется однопостовой сварочный инверторный полуавтомат Форсаж – 315 gaz произведенный Рязанским приборным заводом.

Инверторные источники питания имеют высокий КПД, обеспечивают легкое зажигание дуги, мелкокапельный и струйный перенос металла, экономию электроэнергии на 30 – 40%.

Данный сварочный полуавтомат обеспечивает сварку плавящейся электродной проволокой (сплошной или порошковой) в среде защитных газов деталей из обычных и нержавеющих сталей, меди, латуни, алюминия на постоянном токе.

Сварочный полуавтомат выпускается вместе с механизмом подачи проволоки Форсаж – 315 МП. Механизм подачи проволоки предназначен для своевременного поступления сварочной проволоки, двух пар роликов подающих и направляющих. К задней панели прикреплена бухта с проволокой. В механизме предусмотрена регулировка скорости подачи проволоки.

Газоэлектрическая горелка является одним из важнейших узлов для сварки в защитных газах. От совершенства конструкции горелки зависит ряд технологических факторов процесса и качество выполнения сварки. Сварочная горелка предназначена для подведения к плавящемуся или неплавящемуся электроду сварочного тока и защитной струи газа. В зависимости от габаритов, массы, силы тока горелки делятся на малые, средние, большие, а также на горелки с водяным, газовым охлаждением и без охлаждения.

Выбор типа горелки должен производиться в зависимости от ряда условий:

1. От требуемой силы тока, определяемой толщиной и свойствами основного металла;

2. От удобства выполнения швов в конструкции (возможности подвода горелки в неудобных или труднодоступных местах, глубоких разделках и.т.п.);

3. От продолжительности процесса сварки.

ГАЗОВАЯ МАГИСТРАЛЬ

Подогреватель служит для подогрева углекислого газа так как при выпуске СО2 из баллона температура значительно меньше то есть возможно замерзание редуктора, вследствие этого углекислый газ не будет поступать в сварочную ванну. Для разрабатываемого участка используется подогреватель У-30-2.

Осушитель предназначен для поглощения влаги, содержащийся в углекислом газе. При попадании влаги в зону сварки ухудшается качество сварного соединения.

Газоэлектрический клапан служит для экономии расхода газа.

Редукторы рассчитаны для понижения высокого давления газа выходящего из баллона до рабочего и автоматического поддержания заданного давления. В основном при сварке применяют кислородные редукторы типа РК обратного действия, а также специальный дюзовый редуктор типа ДЗР-1-59.

Расходомеры предназначены для измерения расхода газа. При сварке в защитных газах применяются расходомеры поплавкового типа (РС-3, РС-5), дроссельного, калиброванного, редукторного типа с блокировкой и без блокировки сварочного тока по воде, и газу.

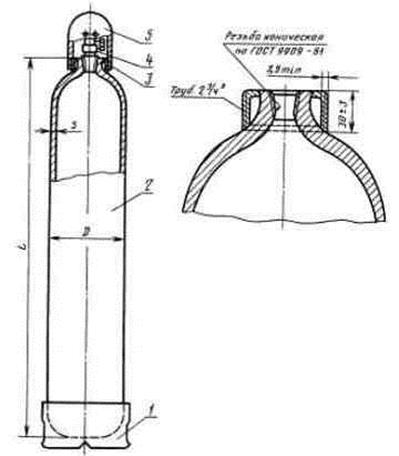

Газовый баллон предназначен для хранения и транспортировки защитного газа под высоким давлением. При сварке в среде защитных газов в основном применяются баллоны объемом в 40 л. Газовые баллоны регламентированы по ГОСТ 949 – 73.

| Рис. 39 1. Опорный башмак 2. Корпус баллона 3. Кольцо горловины 4. Вентиль баллонный 5. Предохранительный колпак |

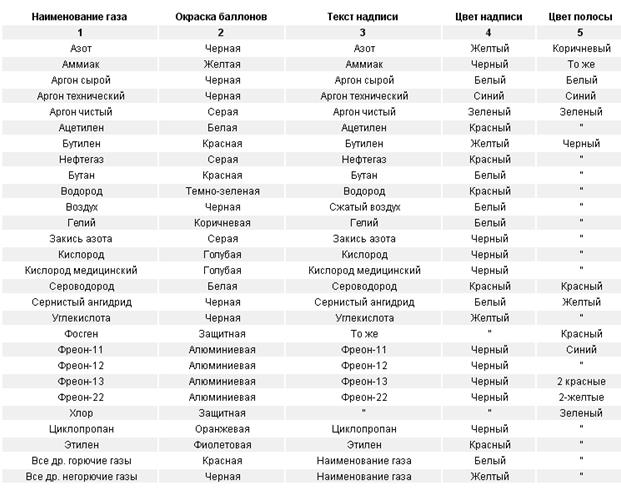

Окраска и нанесение надписей на баллоны для газов

ГАЗОВАЯ СВАРКА

Оборудование и аппаратура для газовой сварки

Газовой сваркой называется сварка плавлением, при которой нагрев кромок соединяемых частей и присадочного материала производится теплотой сгорания горючих газов в кислороде.

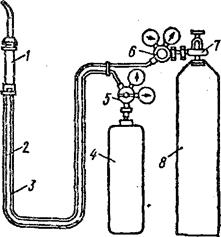

Газовая сварка классифицируется по виду применяемого горючего газа (ацетиленокислородная, керосинокислородная, бензинокислородная, пропанобутанокислородная и др.). Широкое применение получили газовые сварки ацетиленокислородная и пропанобутанокислородная. Для производства работ сварочные посты должны иметь следующее оборудование и инвентарь (рис. 39): ацетиленовый генератор или баллон с горючим газом, кислородный баллон, редукторы (кислородный и для горючего газа), сварочную горелку с набором сменных наконечников, шланги для подачи горючего газа и кислорода в горелку, сварочный стол, приспособления для сборки изделий под сварку, комплект инструментов. для подачи горючего газа и кислорода в горелку, сварочный стол, приспособления для сборки изделий под сварку, комплект инструментов.

Ацетиленовый генератор — аппарат, предназначенный для получения ацетилена при взаимодействии карбида кальция с водой.

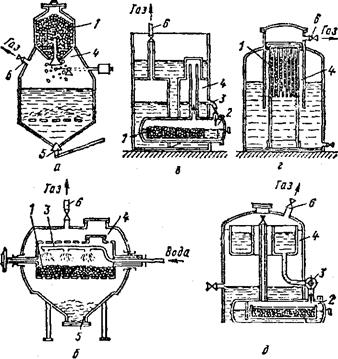

Ацетиленовые генераторы (рис.46) различают по следующим признакам:

• по давлению получаемого ацетилена — генераторы низкого давления (до 0,02 МПа) и среднего давления (0,01-0,15 МПа);

• по производительности — генераторы дают 0,3—640 м3/ч ацетилена (чаще применяют генераторы производительностью 1,25 м3/ч);

• по способу установки — передвижные и стационарные;

• по принципу взаимодействия карбида кальция с водой — работающие по принципу «карбид в воду» (KB), «вода в карбид» (ВК), «вытеснение воды» (ВВ), комбинированные.

Рис. 40. Схемы ацетиленовых генераторов: а — «карбид в воду»; 6 — «вода в карбид»;в — «вытеснение»; г,д — комбинированные системы;1 —бункер или барабан с карбидом кальция;2 — реторта; 3 — система подачи воды; 4 — газосборник; 5 — спуск ила; 6 — отбор газа

Принцип KB предусматривает периодическую подачу в воду карбида кальция. При этом достигается наибольший выход ацетилена — до 95 %.

Принцип ВК осуществляется периодической подачей порций воды в загрузочное устройство, куда заранее насыпается карбид кальция.

Комбинированный принцип предусматривает периодическое соприкосновение и взаимодействие карбида кальция с водой. Применяют два варианта: «вытеснение воды» (для разобщения воды и карбида кальция) и «погружение карбида» (для получения контакта воды с карбидом кальция). Этот принцип осуществляется автоматически и широко используется в передвижных генераторах, но по сравнению с другими дает наименьший выход ацетилена.

Принцип ВВ предусматривает разложение карбида кальция при соприкосновении его с водой в зависимости от уровня воды, находящейся в реакционном пространстве и вытесняемой образующимся газом.

Все ацетиленовые генераторы независимо от их системы имеют следующие основные части: газообразователь, газосборник, предохранительный затвор, автоматическую регулировку вырабатываемого ацетилена в зависимости от его потребления.

Рассмотрим принцип работы однопостового передвижного морозоустойчивого ацетиленового генератора низкого давления типа АНВ-1,25, работающего по принципу «вода в карбид» в сочетании с процессом «вытеснения воды». Производительность этого генератора составляет 1,25 м3/ч, максимальное давление равно 0,01 МПа.

Цилиндрический корпус генератора разделен горизонтальной перегородкой на две части: водосборник и газосборник. В нижнюю часть газосборника вварена реторта, в которую вставляется загрузочная корзина с карбидом. Реторта плотно закрывается крышкой на резиновой прокладке. Через верхнюю открытую часть корпуса генератор заполняется водой до отметки уровня. При открывании крана вода из корпуса поступает в реторту и взаимодействует с карбидом. Выделяющийся ацетилен собирается под перегородкой в газосборнике и затем через осушитель и водяной затвор поступает в сварочную горелку или резак.

При установившемся режиме давление ацетилена сохраняется почти постоянным. При уменьшении расхода газа давление в газосборнике повышается, и часть воды вытесняется из реторты в конусообразный сосуд-вытеснитель. Уровень воды в корпусе опускается ниже уровня крана для подачи воды, и ее поступление в реторту прекращается, газовыделение замедляется. По мере расходования ацетилена давление понижается, уровень воды в корпусе повышается и вода снова поступает в реторту. Так автоматически регулируется процесс взаимодействия карбида с водой и выделение ацетилена в зависимости от его расхода.

В зимних условиях при температуре до -25° С генератор работает нормально, так как его водоподающая система расположена внутри корпуса, где вода нагревается теплотой реакции взаимодействия воды с карбидом кальций. Водяной затвор устанавливается также внутри корпуса в циркуляционной трубе. Летом водяной затвор монтируется на корпусе генератора снаружи. Осушитель на зиму заправляется в нижней половине, как обычно, коксом, а в верхней — карбидом. Генераторы типов АНВ-1,25—68 и АНВ-1,25—73 отличаются конструкцией загрузочной корзины и расположением крана подачи воды.

Стационарные ацетиленовые генераторы типа ГРК-10—68 Производительностью 10 м3/ч и рабочим давлением 0,07 МПа, а также генераторы АСК-1—67, АСК-3—74 и АСК-4—74 служат для питания ацетиленом нескольких сварочных постов. Каждый пост должен быть обязательно оборудован предохранительным затвором. Ацетилен поставляется к сварочному посту либо по трубопроводу, либо в ацетиленовых баллонах вместимостью 40 л, в которых при максимальном давлении 1,9 МПа содержится около 5,5 м3 ацетилена. Для обеспечения безопасного хранения и транспортирования ацетилена баллон заполняют пористым активированным углем, а для увеличения количества ацетилена в баллоне активированную пористую массу пропитывают растворителем — ацетоном (один объем ацетона растворяет 23 объема ацетилена). Баллон окрашен в белый цвет и на нем сделана надпись «Ацетилен».

Предохранительные затворы — это устройства, предохраняющие ацетиленовые генераторы и газопроводы от попадания в них взрывной волны при обратных ударах пламени из сварочной горелки или резака. Обратным ударом называют воспламенение горючей смеси в каналах горелки или резака и распространение пламени по шлангу горючего газа. При отсутствии предохранительного затвора пламя может попасть в ацетиленовый генератор и вызвать его взрыв. Обратный удар бывает, если скорость истечения горючей смеси станет меньше ее сгорания, а также от перегрева и засорения мундштука горелки.

Предохранительные затворы бывают жидкостные и сухие. Жидкостные заливают водой, сухие заполняют мелкопористой металлокерамической массой. Затворы классифицируют:

• по пропускной способности —0,8; 1,25; 2,0; 3,2 м3/ч;

• по предельному давлению — низкого давления, в которых предельное давление ацетилена не превышает 10 кПа, среднего давления — 70 и высокого давления — 150 кПа.

Предохранительные затворы устанавливают между ацетиленовым генератором или ацетиленопроводом при многопостовом питании от стационарных генераторов и горелкой или резаком.

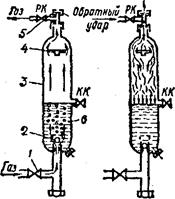

Принцип действия водяного затвора (рис.41) следующий.

Рис. 41. Схема водяного затвора: а — при нормальной работе; б — при обратном ударе

Корпус 3 затвора заполняется водой до уровня контрольного крана КК. Ацетилен поступает по трубке 1, проходит через обратный клапан 2 в нижней части корпуса. В верхнюю часть корпуса газ поступает через отражатель 4. Ацетилен отводится к месту потребления через расходный кран РК. В верхней части корпуса есть трубка, закрытая . мембраной5 из алюминиевой фольги. При обратном ударе мембрана разрывается, и взрывная смесь выходит наружу. Давление взрыва через воду 6 передается на клапан 2, который закрывает подвод газа от генератора. После выхода взрывной смеси мембрану надо заменить.

Сухие предохранительные затворы (ЗСУ-1) обладают рядом преимуществ: имеют меньшие размеры, массу, практически не требуют ежедневного ухода и контроля, не увлажняют газ и позволяют работать при отрицательных температурах окружающего воздуха. Их можно устанавливать в любом положении.

Кислород подается к посту сварки либо от кислородной рампы, либо от кислородного баллона вместимостью 40 л, в котором при максимальном давлении 15,15 МПа содержится 6 м3 кислорода. Баллон окрашен в голубой цвет и имеет черную надпись «Кислород».

Баллон для газов (горючего и кислорода) изготовляют из стальных бесшовных труб. Он представляет собой цилиндрический сосуд с выпуклым днищем и узкой горловиной. Для придания баллону устойчивости в рабочем (вертикальном) положении на его нижнюю часть напрессован башмак с квадратным основанием. Горловина баллона имеет конусное отверстие с резьбой, куда ввертывается запорный вентиль — устройство, позволяющее наполнять баллон газом и регулировать его расход.

Для различных газов принята определенная конструкция вентиля. Различная резьба хвостовика исключает возможность установки на баллон не соответствующего ему вентиля. Вентиль кислородного баллона изготовляют из латуни, так как она обладает высокой коррозионной стойкостью в среде кислорода. Вентиль ацетиленового баллона изготовляют из стали, так как сплавы меди, содержащие более 70% меди, при контакте с ацетиленом образуют взрывоопасную ацетиленовую медь. На горловину баллона плотно насажено кольцо с наружной резьбой для навинчивания предохранительного колпака. Вентиль кислородного баллона используется также для баллонов с азотом, аргоном и углекислым газом.

Редукторы служат для понижения давления газа, поступающего из баллона, до рабочего давления газа (подаваемого через шланг в горелку) и для поддержания давления постоянным в процессе сварки.

Применяются различные типы редукторов. Рассмотрим принцип действия однокамерного редуктора. Газ из баллона проходит в камеру высокого давления. При нерабочем положении частей редуктора проход газа из камеры высокого давления в камеру низкого давления закрыт клапаном. При ввертывании регулировочного винта в крышку корпуса пружина-штифт открывает клапан, соединяя камеру высокого давления с камерой низкого давления. Газ поступает до тех пор, пока давление его на мембрану не уравновесит усилие нажимной пружины. В этом положении расход и поступление газа будут равны. Если расход газа уменьшается, то давление в камере повышается, клапан закроет отверстие, и поступление газа в камеру прекратится. При увеличении расхода газа давление в камере понижается, мембрана отжимает клапан от седла, и тем самым увеличивается поступление газа из баллона. Так автоматически поддерживается постоянное давление газа, подаваемого в горелку.

Кислородный баллонный редуктор типа ДКП-1—65 предназначен для питания газом одного поста. Наибольшее допустимое давление газа на входе в редуктор — 20 МПа, наименьшее — 3 МПа. Рабочее давление — 0,1—1,5 МПа. При наибольшем рабочем давлении расход газа составляет 60 м3/ч, а при наименьшем — 7,5 м3/ч. Редуктор окрашен в голубой цвет и крепится к баллону с помощью накидной гайки. В настоящее время выпускают более совершенные редукторы типа ДКП-2—78 с той же технической характеристикой. Ацетиленовый баллонный редуктор типа ДАГ1-1—65 рассчитан на наибольшее давление на входе 3 МПа. Расход газа при наибольшем рабочем давлении 0,12 МПа составляет 5 м3/ч, а при наименьшем рабочем давлении

0,01 МПа — 3 м3/ч. Редуктор окрашен в белый цвет и крепится на баллоне с помощью хомутика.

Шланги (рукава) для кислорода и ацетилена стандартизованы. Предусмотрено три типа шлангов: для подачи ацетилена при рабочем давлении не более 0,6 МПа; для жидкого топлива (бензин, керосин) при рабочем давлении не более 0,6 МПа; для подачи кислорода при рабочем давлении не более 1,5 МПа. Рукава состоят из внутреннего резинового слоя (камеры), нитяной оплетки и наружного резинового слоя.

Наружный слой ацетиленовых рукавов — красного цвета, рукавов для жидкого топлива — желтого, кислородных — синего. Длина шланга при работе от баллона должна быть не менее 8 м, а при работе от генератора — не менее 10 м; наибольшая допустимая длина — 40 м.

Крепление рукавов на ниппелях горелок и между собой осуществляется специальными хомутиками или мягкой отожженной проволокой.

Сварочная горелка предназначена для смешивания горючего газа или паров горючей жидкости с кислородом и получения устойчивого сварочного пламени требуемой мощности.

Горелки классифицируются:

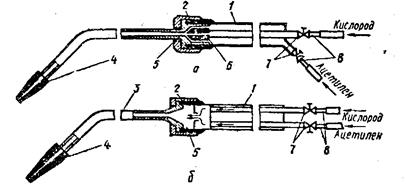

• по способу подачи горючего в смесительную камеру — инжекторные и безынжекторные (рис. 42);

• по назначению — универсальные (для сварки, наплавки, пайки, подогрева и других работ) и специализированные;

• по роду применяемого горючего;

• по числу рабочего пламени — однопламенные и многопламенные;

• по мощности, определяемой расходом ацетилена (л/ч), — микромощности (5—60), малой (25—700),

• средней (50—2500) и большой мощностей (2500 -7000);

• по способу применения — ручные и машинные.

Большое распространение получили ацетиленокислород- ные инжекторные горелки. Они работают по принципу подсоса горючего газа, давление которого может быть ниже 0,01 МПа, г. е. ниже минимальных давлений, установленных для подвижных ацетиленовых генераторов. Давление кислорода должно быть в пределах 0,15—0,5 МПа.

Безынжекторные горелки работают на горючем газе и кислороде, поступающих в смесительную камеру под одинаковым давлением в пределах 0,01—0,1 МПа, т. е. требуют питания горючим среднего давления. Для нормальной работы такой горелки в систему питания включают регулятор, обеспечивающий равенство рабочих давлений кислорода и горючего газа.

Рис. 42. Схемы ацетиленовых горелок: а — инжекторная; б — безынжекторная

Принцип действия ацетиленокислородной инжекторной горелки следующий. По шлангу и трубке к вентилю и через него в инжектор поступает кислород. Вытекая с большой скоростью из инжектора в смесительную камеру, струя кислорода создает разрежение, вызывающее подсос ацетилена. Ацетилен поступает по шлангу к соединительному ниппелю, а затем через корпус горелки и вентиль в смесительную камеру, где образует с кислородом горючую смесь. Полученная смесь по трубке наконечника поступает в мундштук и, выходя в атмосферу, при сгорании образует сварочное пламя.

Горелка состоит из ствола и комплекта сменных наконечников, присоединяемых к стволу накидной гайкой. Каждый наконечник обеспечивает соответствующую мощность пламени. Предусмотрены четыре типа горелок. Горелки Г1 микромощности предназначены для сварки металлов толщиной 0,1—0,5 мм. Горелки Г2 малой мощности применяют для сварки тонкостенных изделий (0,2—7 мм) и комплектуются наконечниками № 0—4. Горелки ГЗ средней мощности служат для сварки металла толщиной 0,5—30 мм. В комплект горелки входит ствол и семь наконечников № 1—7. Горелки Г4 большой мощности предназначены для сварочных работ и огневой обработки изделий больших толщин (наконечники № 8 и № 9). Большое применение получили сварочные инжекторные горелки малой мощности «Звездочка», ГС-2, «Малютка» и средней мощности «Звезда», ГС-3 и «Москва».

Для использования заменителей ацетилена применяется горелка марки ГС-4А—67П, представляющая собой горелку ГС-4 с сетчатым наконечником. Сетчатые наконечники позволяют использовать в качестве горючего пропан- бутановые смеси, природный газ и другие заменители ацетилена. Кроме того, применяются пропан-бутановые горелки ГЗУ-2—62—1, односопловые наконечники которых имеют подогреватели и подогревающие камеры, и горелки марки ГЗУ-2—62-П, имеющие сетчатые наконечники без подогревающих устройств. Наконечники этих горелок крепятся на стволе горелок ГС-3, «Москва» или «Звезда». Для малой мощности используют горелки марки ГЗМ-2—62М с односопловым наконечником меньших размеров и подогревающим устройством. Наконечники крепятся на стволе горелок ГС-2 «Малютка» или «Звездочка».

ГАЗЫ ДЛЯ СВАРКИ И РЕЗКИ МЕТАЛЛОВ

Кислород при газовой сварке способствует интенсивному горению горючих газов и получению высокотемпературного пламени. При горении газов в воздухе температура пламени значительно ниже, чем при горении в кислороде. При газовой сварке применяют газообразный технический кислород трех сортов. Первый сорт характеризуется чистотой не ниже 99,7% по объему, второй сорт — не ниже 99,5%; а третий сорт — не ниже 99,2%.

Технический кислород содержит примеси, состоящие из азота и аргона. Следует учесть важное значение чистоты кислорода при сварке и резке металла. Снижение чистоты кислорода на 1 % не только ухудшает качество сварного шва, но и требует увеличения расхода кислорода на 1,5%.

Кислород при атмосферном давлении и нормальной температуре представляет собой газ без цвета и запаха с плотностью 1,43 кг/м3. Его получают из воздуха методом низкотемпературной ректификации, основанным на разности температур кипения основных составляющих воздуха — азота (-195,8°С) и кислорода (-182,96°С). Воздух переводят в жидкое состояние и затем постепенным повышением температуры испаряют азот (78%). Оставшийся кислород (21 %) очищают многократным процессом ректификации.

Ацетилен в газосварочном производстве получил наибольшее распространение благодаря важным для сварки качествам — высокой температуре пламени, большой теплоте сгорания. Он представляет собой химическое со единение углерода с водородом (НС2Н2). Это бесцветный газ с характерным запахом, обусловленным наличием примесей — сероводорода, фтористого водорода и др.

Ацетилен взрывоопасен при следующих условиях: при нагревании до 480—500°С, давлении 0,14—0,16 МПа, при наличии 2,3—80,7% ацетилена в смеси с воздухом, при наличии 2,8—93% ацетилена в смеси с кислородом.

Ацетилен получают при взаимодействии карбида кальция с водой по реакции СаС2 + ЗН20 = С2Н2 + Са(ОН)2. Карбид кальция получают путем сплавления в электропечах кокса и обожженной извести: СаО + ЗС = СаС2 + СО. Карбид кальция очень активно вступает в реакцию с водой, реагируя даже с парами воды, насыщающими воздух. Поэтому его хранят и транспортируют в герметически закрытых стальных барабанах, содержащих 50—130 кг карбида.

Из 1 кг карбида кальция в зависимости от сорта и грануляции получают 235—280 л ацетилена. Следует иметь в виду, что мелкий и пылеобразный карбид кальция применять запрещается — он взрывоопасен. Для взаимодействия 1 кг карбида кальция теоретически необходимо 0,56 л воды, практически берут 7—20 л воды для обеспечения охлаждения ацетилена и безопасной работы генератора.

Водород — газ без цвета и запаха. В смеси с кислородом или воздухом он образует взрывчатую смесь (гремучий газ), поэтому требует строгого соблюдения правил техники безопасности. Водород хранится и транспортируется в стальных баллонах при максимальном давлении 15 МПа. Получают его электролизом воды или в специальных водородных генераторах путем воздействия серной кислотой на железную стружку или цинк.

Пиролизный газ — смесь газообразных продуктов термического разложения нефти, нефтепродуктов или мазута. Содержит вредные сернистые соединения, вызывающие коррозию мундштуков горелок и резаков, поэтому требует тщательной очистки.

Нефтяной газ — смесь горючих газов, являющихся побочным продуктом нефтеперерабатывающих заводов. Его применяют для сварки, резки и пайки сталей толщиной до 3 мм и сварки цветных металлов.

Природный газ получают из газовых месторождений. Он состоит в основном из метана (93—99%).

Пропан-бутановую смесь получают при добыче и переработке естественных нефтяных газов и нефти. Хранят и транспортируют в сжиженном состоянии в баллонах вместимостью 40 и 55 л под давлением 1,6—1,7 МПа. Жидкой смесью заполняют только половину баллона, так как при нагреве значительное повышение давления может привести к взрыву.

Бензин и керосин используют при газопламенной обработке в виде паров. Для этой цели горелки и резаки имеют специальные испарители, которые нагреваются от вспомогательного пламени или электрическим током.

СВАРОЧНОЕ ПЛАМЯ

Сварочное пламя образуется при сгорании смеси горючего газа (или паров горючей жидкости) с кислородом. Свойства сварочного пламени зависят от того, какое горючее подается в горелку и при каком соотношении кислорода и горючего создается газовая смесь. Изменяя количество подаваемого в горелку кислорода и горючего газа, можно получить нормальное, окислительное или науглероживающее сварочное пламя.

Нормальное, или восстановительное, пламя теоретически должно получаться при объемном отношении количества кислорода к ацетилену 1:1. Практически вследствие загрязненности кислорода нормальное пламя получается при несколько большем количестве кислорода, т.е. при 1,1:1,3. Нормальное пламя способствует раскислению металла сварочной ванны и получению качественного сварного шва. Поэтому большинство металлов и сплавов сваривают нормальным пламенем.

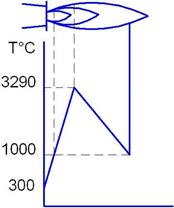

Нормальное ацетиленокислородное пламя (рис. 49) состоит из трех зон: ядра восстановительной зоны и факела. Форма ядра — конус с закругленной вершиной, имеющей светящуюся оболочку. Ядро состоит из продуктов распада ацетилена с выделившимися раскаленными частицами углерода, которые сгорают в наружном слое оболочки. Длина ядра зависит от скорости истечения горючей смеси из мундштука горелки. Чем больше давление газовой смеси, тем больше скорость истечения, тем длиннее ядро пламени.

Рис. 49. Схема нормального ацетилено-кислородного пламени и распределения температур: 1 — ядро; 2 —восстановительная зона; 3 — факел

Восстановительная зона по своему темному цвету заметно отличается от ядра. Она состоит в основном из оксида углерода и водорода, получающихся в результате частичного сгорания ацетилена. В этой зоне создается наивысшая темпера тура пламени — 3000 °С на расстоянии^—5 мм от конца ядра. Этой частью пламени производят нагревание и расплавление свариваемого металла. Находящиеся в этой зоне частицы оксида углерода и водорода могут восстанавливать образующиеся оксиды металлов.

Факел располагается за восстановительной зоной и состоит из углекислого газа и паров воды, которые получаются в результате сгорания оксида углерода и водорода, поступающих из восстановительной зоны. Сгорание происходит за счет кислорода, содержащегося в окружающем воздухе. Зона факела также содержит азот, попадающий из воздуха.

Окислительное пламя получается при избытке кислорода. Ядро такого пламени значительно короче по длине с недостаточно резким очертанием и более бледной окраской. Восстановительная зона и факел пламени также сокращаются по длине. Пламя имеет синевато-фиолетовую окраску. Температура пламени несколько выше нормальной. Однако таким пламенем сваривать стали нельзя, так как наличие в пламени избыточного кислорода приводит к окислению расплавленного металла шва и он получается хрупким и пористым.

Науглероживающее пламя получается при избытке ацетилена. Ядро такого пламени теряет резкость своего очертания, и на его вершине появляется зеленоватый ореол, свидетельствующий о наличии избыточного ацетилена. Восстановительная зона значительно светлеет, а факел получает желтоватую окраску. Очертания зон теряют свою резкость. Избыточный ацетилен разлагается на углерод и водород. Углерод легко поглощается расплавленным металлом шва. Поэтому таким пламенем пользуются для науглероживания металла шва или восполнения выгорания углерода.

Регулирование сварочного пламени производится по его форме и окраске. Важное значение имеет правильный выбор давления кислорода, его соответствие паспорту горелки и номеру наконечника. При высоком давлении кислорода смесь вытекает с большой скоростью, пламя отрывается от мундштука, происходит выдувание расплавленного металла из сварочной ванны. При недостаточном давлении кислорода скорость истечения горючей смеси падает, пламя укорачивается, и возникает опасность обратных ударов. Нормальное пламя можно получить из окислительного, постепенно увеличивая поступление ацетилена до образования яркого и четкого ядра пламени. Можно отрегулировать нормальное пламя и из науглероживающего, убавляя подачу ацетилена до исчезновения зеленоватого ореола у вершины ядра пламени. Характер пламени выбирают в зависимости от свариваемого металла. Например, при сварке чугуна и наплавке твердых сплавов применяют науглероживающее пламя, а при сварке латуни — окислительное.

Важным показателем сварочного пламени является тепловая мощность. Мощность пламени принято определять расходом ацетилена (л/ч), а удельной мощностью пламени называют часовой расход ацетилена в литрах, приходящийся на 1 мм толщины свариваемого металла. Потребная мощность пламени зависит от толщины свариваемого металла и его теплопроводности. Например, при сварке углеродистых и низколегированных сталей, чугуна, сплавов меди и алюминия удельная мощность пламени составляет 80— 150 л/(ч мм), а при сварке меди, обладающей высокой теплопроводностью, удельную мощность выбирают в пределах 150—220 л/(ч-мм).

ТЕХНИКА ГАЗОВОЙ СВАРКИ

Качество сварного соединения зависит от правильного выбора режима и техники выполнения сварки.

При ручной сварке пламя горелки направляют на свариваемые кромки так, чтобы они находились в восстановительной зоне на расстоянии 2—6 мм от конца ядра. Конец присадочной проволоки держат в восстановительной зоне или в сварочной ванне.

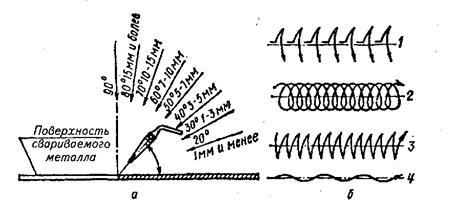

Положение горелки (рис. 43) — угол наклона мундштука к поверхности свариваемого металла — зависит от толщины соединяемых кромок изделия и теплопроводности металла. Чем толще металл и чем больше его теплопроводность, тем угол наклона мундштука горелки должен быть больше. Это способствует более концентрированному нагреву металла вследствие подведения большего количества теплоты. При сварке низкоуглеродистой стали вначале для быстрого и лучшего прогрева металла устанавливают наибольший угол наклона, затем в процессе сварки угол уменьшают до нормы, а в конце сварки постепенно уменьшают, чтобы лучше заполнить кратер и предупредить пережог металла.

Рис. 43. Углы наклона мундштука горелки при сварке различных толщин,— о и способы перемещения мундштука горелки — б: 1 — с отрывом горелки; 2 — спиралеобразный; 3 — полумесяцем; 4 — волнистый

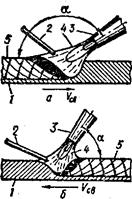

Различают два основных способа газовой сварки (рис. 44): правый и левый. При правом способе процесс сварки ведется слева направо. Горелка 3 перемещается впереди присадочного прутка 2, а пламя 4 направлено на формирующийся шов. Этим обеспечивается хорошая защита сварочной ванны от воздействия атмосферного воздуха и замедленное охлаждение сварного шва. Такой способ позволяет получать швы высокого качества. При левом способе процесс сварки производится справа налево. Горелка перемещается за присадочным прутком, а пламя направляется на несваренные кромки и подогревает их, подготавливая к сварке. Правый способ применяют при сварке металла толщиной более 5 мм. Пламя горелки при этом способе ограничено с двух сторон кромками изделия, а спереди наплавленным валиком, что значительно уменьшает рассеивание теплоты и повышает степень его использования. Однако при левом способе внешний вид шва лучше, так как сварщик отчетливо видит шов и поэтому может получить его равномерную высоту и ширину. Это особенно важно при сварке тонких листов. Поэтому тонкий металл сваривают левым способом. Кроме того, при левом способе пламя свободно растекается по поверхности металла, что снижает опасность его пережога.

Рис. 44. Схема газовой сварки: а — правым способом; б — левым

Способ сварки зависит также от пространственного положения шва. Нижние швы выполняют как левым, так и правым способом в зависимости от толщины металла. Вертикальные швы при толщине металла до 2 мм рекоменду- 1ется сваривать правым способом сверху вниз и левым способом снизу вверх. При больших толщинах металла сварку следует выполнять способом двойного валика. Горизонтальные швы выполняют правым способом: пламя горелки направляют на заваренный шов, а присадочный пруток вводят сверху в сварочную ванну, расположенную под некоторым углом к оси шва. Эти меры предупреждают вытекание расплавленного металла. Потолочные швы легче сваривать правым способом, так как в этом случае газовый поток пламени направлен непосредственно на шов и тем самым препятствует вытеканию металла из сварочной ванны.

В процессе сварки мундштук горелки и присадочный пруток совершают одновременно два движения: одно — вдоль оси свариваемого шва и второе — колебательные движения поперек оси шва. При этом конец присадочного прутка движется в направлении, обратном движению мундштука.

Для получения сварного шва с высокими механическими свойствами необходимо хорошо подготовить свариваемые кромки, правильно подобрать мощность горелки, отрегулировать сварочное пламя, выбрать присадочный материал, установить положение горелки и направление перемещения ее по свариваемому шву.

Подготовка кромок заключается в очистке их от масла, окалины и других загрязнений, разделке под сварку и прихвате короткими швами.

Свариваемые кромки очищают на ширину 20—30 мм с каждой стороны шва. Для этой цели можно использовать пламя сварочной горелки. При нагреве окалина отстает от металла, а краска и масло выгорают. Затем поверхность свариваемых деталей зачищают стальной щеткой до металлического блеска. При необходимости (например, при сварке алюминия) свариваемые кромки протравливают в кислоте, а затем промывают и сушат.

Разделка кромок под сварку зависит от типа сварного соединения, который, в свою очередь, зависит от взаимного расположения свариваемых деталей.

Стыковые соединения являются для газовой сварки наиболее распространенным типом соединений. Металлы толщиной до 2 мм сваривают встык с отбортовкой кромок без присадочного материала или встык без разделки и без зазора, но с присадочным материалом. Металл толщиной 2—5 мм сваривают встык без разделки кромок, но с зазором между ними. При сварке металла толщиной более 5 мм применяют V-образную или Х-образную разделку кромок. Угол скоса выбирают в пределах 70—90°, что обеспечивает хороший провар вершины шва.

Угловые соединения также часто применяются при сварке металлов малой толщины. Такие соединения сваривают без присадочного металла. Шов выполняется за счет расплавления кромок свариваемых деталей.

Нахлесточные и тавровые соединения допустимы только при сварке металла толщиной менее 3 мм, так как при больших толщинах металла неравномерный местный нагрев вызывает большие внутренние напряжения и деформации и даже трещины в шве и основном металле.

Скос кромок производят ручным или пневматическим зубилом, а также на специальных кромкострогальных или фрезерных станках. Экономичным способом является ручная или механизированная кислородная резка. При этом образующиеся шлаки и окалину удаляют зубилом и металлической щеткой.

Сборка под сварку производится в специальных приспособлениях или на прихватках, обеспечивающих точность положения свариваемых деталей и зазора между кромками в течение всего процесса сварки. Длина прихваток, их число и расстояние между ними зависят от толщины металла, длины и конфигурации свариваемого шва. При сварке то

Дата добавления: 2016-11-04; просмотров: 3504;