Элементарные методы статистического контроля качества

Семь элементарных методов, формирующих инструменты контроля качества, представляют собой статистические методы обработки информации, полученной посредством измерения, испытания и экспертизы и приемов установления причинно-следственной связи. Результаты обработки информации представляются общепринятыми в статистике и в управлении качеством графическими моделями, с помощью которых удается диагностировать и оценивать факторы и принимать соответствующие для корректирования деятельности решения. Ниже дадим их краткое определение.

Метод расслоения (стратификация) – инструмент, направленный на дифференциацию, селекцию, расслоение данных в соответствии с различными факторами. В основу метода положены такие приемы как стратификация объекта (системы по уровням управления, оборудования по уровням агрегирования деталей), разложение по факторам, селекция по уровню воздействия и др. При исследовании проблем в области качества в процессе производства расслоение происходит по группам факторов и условий.

1. Факторы:

– исполнители (men) – по квалификации, полу, стажу работы и т.д.;

– оборудование и машины (machine)– по маркам, конструкциям и сроку службы;

– материал (material) – по качеству, партии, месту производству, сроку выпуска ;

– способ производства (method) – по процессам, месту и условиям производства;

2. Временной параметр – часы суток, дни недели, месяцы и год.

3. Объемный параметр – по партиям, выборкам, штукам. Метод расслоения предшествует построению линейного графика, контрольной карты, гистограммы, диаграммы Парето, причинно–следственной диаграммы и диаграммы разброса.Самостоятельно он применяется, когда требуется дифференцированная оценка стоимости изделий, качества хранения и т.д.

График, диаграмма – инструмент, позволяющий отслеживать изменения значений показателей качества, полученных в результате измерения и испытаний, представлением их в виде линейного графика, круговой, столбчатой и «Spider» диаграммы. Несложный графический инструмент улучшает восприятие результатов анализа качества продукции.

| 25,% |

| 6 1 3 2 5 4 Код бригады |

| 25,% |

| 1 2 3 4 5 6 Код бригады |

| КПД |

| КПД |

Диаграмма Парето (Pareto diagram) –инструмент, позволяющий выявить наиболее значимые факторы или условия в обеспечении качества продукции. Диаграмма Парето, названная именем ее автора, итальянского ученого–экономиста Парето (1845– 1923), представляет собой столбчатый график, построенный по признаку ранжирования дефектов: от наибольшего количества дефектов к наименьшему (рис. 13.4) или наоборот. Распределение дефектов дается как в натуральном измерении, так и в относительном или в процентах. Элементом диаграммы Парето является кумулятивная кривая, показывающая нарастающее количество дефектов по факторам или интервалам времени. Отличие диаграммы Парето от традиционной столбчатой диаграммы представлено на рис. 13.3 , где дается оценка качества работы бригады по количеству допущенных дефектов.

А) б)

Рис. 13.3. Столбчатая диаграмма в традиционном варианте (а); диаграмма Парето (б)

КПД – контрольный предел дефектов

Гистограмма – инструмент представления данных, сгруппированных по частоте попадания в определенный, заранее заданный интервал, ипредназначенный для выявления характера разброса значений контролируемого параметра. Гистограмма представляет собой столбчатый график, на котором по оси Y дается частота (частость) попадания в заданный интервал изменения параметра, по оси Х интервалы изменения параметра. Гистограмма применяется для наглядного отображения распределения частоты значений показателей качества, отклонений их от норматива, дефектов, потерь и отказов за наблюдаемый период времени, а также для иллюстрации изменчивости, визуального сообщения о ходе процесса.

Контрольная карта (Control chart) – инструмент, позволяющий отслеживать ход протекания процесса посредством измерения показателей качества или качественной оценки продукции в целом и воздействовать на него (с помощью соответствующей обратной связи), предупреждая отклонения от предъявляемых к продукции и процессу требований. Контрольная карта является одним из основных инструментов в обширном арсенале статистических методов контроля качества. В зависимости от сферы применения выделяют три основных вида контрольных карт [4, 9,19]:

– контрольные карты Шухарта ( W.E. Shewhart, 1924 г.), позволяющие оценить находится ли процесс в устойчивом состоянии;

– приемочные контрольные карты, предназначенные для определения критерия приемки процесса;

– адаптивные контрольные карты, с помощью которых регулируют процесс посредством планирования его тренда.

Причинно-следственная диаграмма (диаграмма Ишикавы) – инструмент, позволяющий выявитьотношение между показателями качества и воздействующими на него факторами путем упорядочения и демонстрации связи между отдельными факторами (причинами) и конечным результатом (следствием). Особенности построения диаграммы состоят в следующем: проблема – центральная горизонтальная линия, обозначающая проблему, наклонные линии со стрелками – главные факторы, горизонтальные линии к наклонным – основные факторы, определяющие причины влияния главных факторов; наклонные линии к горизонтальным – единичные факторы как слабые сигналы. Количество главных факторов, как правило, ограничено числом 4 – 6. Автор диаграммы, проф. Каору Ишикава (Токийский Университет) исследуют в основном пять факторов– 5М: люди (men) и условия их труда, оборудование (machine), предметы труда (material), методы (metod) – технологии и организация работ, измерение (measuring). Схема выстраивается в виде «рыбьего скелета» (рис.13.4).

| Срок хранения |

| Режим труда |

| Рабочее место |

| Производительность |

| Надежность |

| Документация |

| Уровень прогрессивности |

| Условия труда |

| Качество предметов труда (ПТ) |

| Технология |

| Улучшение качества продукции |

| Окружающая среда |

| Соответствие требованиям |

| Условие перевозки |

| Дисциплина поставки |

| Уровень автоматизации |

| Регламент |

| Оборудование |

| Соответствие технологии |

| Обеспеченность ПТ |

| Качество ППР |

Рис. 13.4. Причинно-следственная диаграмма связей факторов

При построении диаграммы причинно-следственной связи следует соблюдать правила: а) указанные в основании стрелки факторы являются причиной и приводят к результату, находящемуся на острие стрелки; б) изображаемую причинно-следственную связь следует всегда проверять таким тестом: «действительно ли А приводит (или является причиной) к В». Если удается по всем связям ответить «да», то схема составлена правильно.

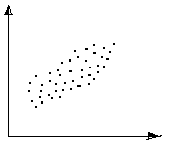

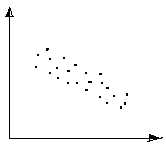

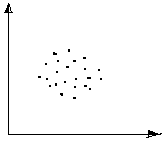

Диаграмма разброса – инструмент, позволяющий определить вид и тесноту связей между параметрами соответствующих переменных. Она позволяет выдвинуть гипотезу о характере связи между двумя случайными величинами. При наличии корреляционной зависимости между двумя переменными удается значительно облегчить контроль процесса с технологической, временной и экономической точки зрения. Дляя построения диаграммы составляется выборка парных данных (X,Y). Желательно иметь не менее 30 пар. Зависимость между исследуемыми параметрами Х и У оценивается характером скопления точек, каждая из которых определяет количественную связь между Х и У. Различают четыре наиболее характерных форм скопления точек: прямая корреляция (прямая зависимость), отрицательная корреляция (обратная зависимость), криволинейная корреляция (нелинейная функция), корреляция отсутствует. Пример формы зависимости между Х и У дается на рис. 13.5.

| Y |

| Y |

| Y |

| X |

| X |

| X |

Рис. 13.5. Корреляционные поля: а) положительная корреляция;

б) отрицательная корреляция; в) корреляция отсутствует.

Дата добавления: 2021-02-19; просмотров: 587;