Резисторные датчики

один из наиболее широко применяемых принципов преобразования физических величин основан на изменении сопротивления чувствительных элементов, которые могут быть реализованы в виде потенциометров, тензо- или терморезисторов.

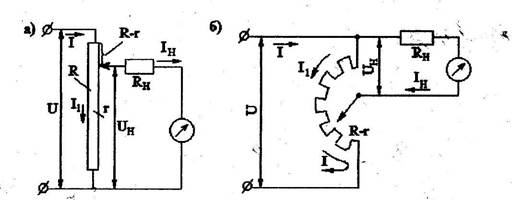

Потенциометрические датчики. В них измеряемая физическая величина обычно с помощью механической передачи преобразуется в перемещение движка потенциометра, что приводит к соответствующему изменению сопротивления. Потенциометры могут быть выполнены как из проволоки, так и путем осаждения слоя углерода на один из компаундов. Чаще всего для изготовления проволоки используются различные сплавы платины, обладающие повышенной коррозионной и износостойкостью, применяются также манганин, константан и др. Достоинством потенциометрических датчиков является простота и универсальность, а недостатком – ограниченность точности и быстродействия, обусловленная механической конструкцией. Пример схемы проволочных потенциометрических датчиков представлен на рис. 2.1.

Датчики представляет собой каркас, на котором намотан в один слой провод с большим удельным сопротивлением, и подвижный контакт с линейным (рис 2.1, а) или угловым (рис 2.1, б) перемещение движка, скользящего по веткам провода. Этот преобразователь представляет собой делитель напряжения.

Рис.2.1 потенциометрические датчики (преобразователи)

Выходной ток Iн и напряжение Uн зависят от положения движка потенциометра. Эта зависимость в общем нелинейна, что определяется прежде всего отношением полного сопротивления R потенциометра к сопротивлению нагрузки RH. Величина относительного изменения сопротивления потенциометра К =r/R при равномерной его намотке совпадает с относительным его перемещением L/ι движка потенциометра (где ι - общая длина сопротивления R), которая равна нулю при r=0 и единице при r=R. Однако при относительно большом сопротивлении нагрузки Rн>> R статическая характеристика потенциометра Uн=f(l) принимает линейный вид

| Uн≈ U∙ | R | ≈ K1∙U∙l , | (2.4) | |

| R |

где K1 =1/L=1/R=const.

Если Rн в 10-20 раз больше R, то нелинейность статической характеристики не превышает 1-2% предела измерений.

Тензорезисторные датчикиоснованы на явлении тензоэффекта, заключающегося в изменении сопротивления проводников и полупроводников при их механической деформации. Первоначально тензорезисторы изготавливались из тонкой проволоки, уложенной зигзагообразно и наклеенной на основу. Сверху преобразователь покрывался слоем лака. Будучи приклеенным к поверхности испытуемого объекта, тензорезистор воспринимает ее деформации. Современные тензорезисторы изготавливаются на основе технологии печатания схем (фольговые тензорезисторы) или методами осаждения тонких пленок, позволяющих значительно улучшить их характеристики. Для датчиков работающих в диапазоне температур до 1800С, в качестве тензочувствительного материала используется константан. Для более высоких температур (200-10000С) применяются специальные сплавы.

Как правило, для всех тензорезисторов необходимы надежные способы их закрепление на поверхности испытываемых (деформируемых) объектов, а также требуется нанесение герметизирующих покрытий, предотвращающих нежелательные загрязнения. Особого искусства и техники требует также выполнение электрических соединений.

В последние годы изготавливают датчики с полупроводниками тензорезисторами, выращенными непосредственно на упругом элементе, выполненном из кремния и сапфира. Упругие элементы из кристаллических материалов обладают упругими свойствами, близкими к идеальным, и существенно меньшим гистерезисом и нелинейностью по сравнению с металлическими.

На одном упругом элементе обычно выращивается не один тензорезистор, а структура в виде полумоста или даже целый мост, кроме того, термокомпенсирующие элементы. В частности, КНС-структура (кремний на сапфире) положена в основу большой серии унифицированных датчиков давления, образующие приборный комплекс «Сапфир-22». Дальнейшим развитием унифицированных датчиков абсолютного давления и перепада давлений является создание комплекса датчиков «Сапфир-300», которые базируются на чувствительном элементе с МДМ-структурой (металл - диэлектрик - металл).

Наиболее распространенной измерительной цепью для тензорезисторов является мостовая измерительная цепь.

Терморезисторы, в отличие от потенциометрических и тензорезисторных датчиков, применяются только для измерения температуры. Подробнее рассмотрим в разделе «Измерение температуры».

Емкостные датчики

эти датчики имеют разнообразные области применения, однако наибольшее распространение они получили для измерения малых перемещений и физических величин, легко преобразуемых в перемещение, например давлений.

В простейшем случае они состоят из двух металлических пластин (электродов), разделенных малым воздушным зазором. Любое изменение зазора либо перекрывающихся площадей (при движение одной пластины вдоль другой) будет вызывать изменение емкости, которое затем можно будет измерить. Достоинством емкостных датчиков в отличие от резисторных и индуктивных является отсутствие шумов и самонагрева, стабильность метрологических характеристик во времени, потенциально высокая термоустойчивость. Емкостные датчики конструктивно исключительно просты, в них легко может быть внедрена микроэлектронная технология.

Перемещение подвижного электрода и соответствующее изменение емкости может быть измерено с помощью самоуравновешивающегося моста, либо автогенератора, в котором изменение емкости изменяет частоту генерации, что особенно привлекательно для цифровых систем. Для дистанционного измерения малых емкостей разработаны высокоэффективные автокомпенсационные измерительные цепи.

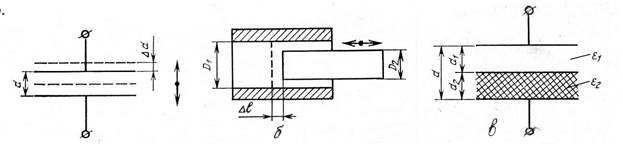

Изменение емкости конденсатора можно достичь изменение входной величины: расстояние d между двумя (и более) электродами (рис. 2.2, а); площади S электродов, образующих собственно емкость (рис 2.2,б); диэлектрической проницаемости e среды между электродами (рис. 2.2, в) и другими способами.

Рис. 2.2. Емкостные (диэлькометрические) измерительные преобразователи.

Емкость C плоскопараллельного конденсатора равна C =e×S/d. Емкость цилиндрического конденсатора вычисляется так: C =2×p∙e∙∙l / ln (D2 / D1), где l – длина цилиндра; D1 и D2 – внутренний диаметр внешнего и наружный диаметр внутреннего цилиндра соответственно.

Диэлькометрические преобразователи, построенные на изменение расстояния между электродами, используют для измерения малых перемещений (до 1 мм). Для измерения больших перемещений применяют преобразователи с изменяющейся площадью электродов (рис 2.2, б).

Преобразователи с изменяющейся диэлектрической проницаемостью межэлектродного пространства (рис. 2.2, в) часто используют в схемах автоматического контроля и регулирования таких параметров технологического процесса, как уровень, толщина продукта, влажность, концентрация жидкостей, давление.

Достоинства диэлькометрических преобразователей: высокая чувствительность, простота конструкции, малые габариты и инерционность.

Дата добавления: 2021-02-19; просмотров: 659;