Напряжённость поверхностного слоя.

Остаточными напряжениями принято называть такие напряжения, которые существуют и уравновешиваются внутри твердого тела после устранения причин, вызвавших их появление. Появление остаточных напряжений связано с условиями изготовления и эксплуатации деталей.

Н. Н. Давиденков предложил классифицировать эти напряжения по протяженности их силового поля:

напряжения I рода (макронапряжения) охватывают макрообъемы, соизмеримые с размерами детали;

напряжения II рода (микронапряжения) распространяются в микрообъемах (отдельных зернах, блоках и их группах);

напряжения III рода локализуются в субмикрообъемах, линейный размер которых соизмерим по величине с межатомным расстоянием. Считается, что эти напряжения вызываются точечными дефектами. Последние приводят к смещению атомов из узлов решетки (статическим скажениям).

Макронапряжения. Остаточные напряжения в детали возникают в результате воздействия различных технологических процессов при ее изготовлении. Каждый технологический процесс, участвующий в механизме образования остаточных напряжений детали, имеет свои особенности, но в основе его лежит необратимое неоднородное распределение деформации по объему детали.

Неоднородное деформированное состояние детали может возникнуть:

· после неоднородной пластической деформации в результате обработки металла или заготовки волочением, прокаткой, ковкой, холодной правкой, резанием, поверхностным пластическим деформированием, а также вследствие неоднородной пластической деформации при нагреве и охлаждении;

· вследствие неоднородного изменения объема при фазовых превращениях как в твердом состоянии (закалка, старение, цементация стали твердым карбюризатором и другие физико-химические процессы), так и при неоднородном протекании фазовых превращений из жидкого в твердое состояние и наоборот (цементация в жидких ваннах, электролитическое осаждение металлов, усадка при кристаллизации отливки), а также из твердого в газообразное состояние и, наоборот (азотирование, цианирование и газовая цементация стали).

В реальных условиях остаточные напряжения обычно возникают при одновременном действии различных факторов: механических, тепловых и физико-химических. Так, при пластической деформации деталей из сложных сплавов остаточные напряжения могут возникнуть в результате одновременного неоднородного протекания процессов пластической деформации и фазовых превращений.

Реальное распределение макронапряжений в поверхностном слое заготовок после обработки резанием в первом приближении объясняют действием двух факторов — механического (пластического деформирования), обеспечивающего только сжимающие напряжения, и теплового (нагрева поверхностного слоя), являющегося причиной образования только растягивающих напряжений.

При обработке резанием вследствие трения между задней гранью инструмента или наростом и вновь образуемой поверхностью детали ее внешний слой подвергается пластической деформации растяжения, а слой металла, лежащий ниже, растягивается упруго. После прохождения резца упруго растянутый внутренний слой металла стремится сжаться, но этому препятствует наружный пластически деформированный слой. В результате во внешнем слое формируются напряжения сжатия, а во внутреннем — растяжения.

Внешний слой металла, нагреваясь в процессе резания, стремится удлиниться, однако этому препятствует более холодный внутренний слой, следовательно, первый подвергается сжатию, а второй — растяжению. При интенсивном нагреве напряжения на поверхности превзойдут предел текучести, что вызовет пластическую деформацию сжатия наружного слоя металла. Во время последующего охлаждения внешний слой стремится сжаться до размеров, меньших первоначальных на величину пластической деформации сжатия. Этому будет препятствовать упруго-напряженный внутренний слой. В результате во внешнем слое возникнут напряжения растяжения, а во внутренних — напряжения сжатия.

Таким образом, в зависимости от условий обработки резанием доминирующим может быть или механический фактор, и тогда на поверхности возникнут макронапряжения сжатия, или тепловой фактор, и тогда на поверхности возникнут макронапряжения растяжения. Схема будет нарушена, если процесс резания сопровождается фазовыми превращениями, являющимися иногда более сильным источником образования макронапряжений в поверхностных слоях, чем механический и тепловой факторы.

Недостатком описанной модели образования макронапряжений является условность в раздельном рассмотрении действий механического и теплового факторов, а также то, что она не учитывает направление силовой нагрузки, действующей на поверхностный слой при обработке детали. Эта условность не отвечает реальной картине возникновения макронапряжений. Например, в зависимости от направления силового поля в поверхностном слое детали могут создаваться как растягивающие, так и сжимающие напряжения.

Микронапряжения. Остаточные микронапряжения обусловлены наличием в металле дислокаций, дислокационных стенок (границ блоков и ячеек), дефектов упаковки и других дефектов, вызывающих деформацию и напряжения, которые убывают с ростом r медленнее, чем r 5/2. Кроме того, микронапряжения появляются в результате взаимодействия зерен между собой. Действие внешней нагрузки вызывает в реальном поликристаллическом теле неодинаковую деформацию соседних зерен. Это обусловлено произвольной их ориентацией и анизотропией механических свойств в кристаллах. Различие в степени деформации соседних зерен приводит к появлению в них микронапряжений.

Неоднородность деформации обычно усиливается, если соседние зерна представляют собой различные фазы, характеризующиеся разными механическими и физическими свойствами. В многофазных сплавах возникают межфазные микронапряжения.

При изменении температуры микронапряжения появляются вследствие наличия в материале различных фаз, имеющих разные коэффициенты линейного расширения α , а также вследствие анизотропии физических свойств отдельных зерен, обусловливающей различие в величине αвдоль разных кристаллографических направлений. Основным методом исследования микронапряжений (или, точнее, микродеформаций) является РСА.

Статические искажения «напряжения III рода». В механике сплошных сред можно показать, что точечный дефект вызывает упругую деформацию ε ~r-8 (r- расстояние до дефекта) *.

* Дисперсные частицы новой фазы, выделяющиеся в зерне исходной фазы, дислокационные петли и другие дефекты, имеющие в трех измерениях конечные размеры, также приводят к деформации ε ~ r-3

Таким образом, на границе зерна (блока) деформация и напряжение от такого дефекта имеют конечную величину, пропорциональную R-3 (R — размер зерна или блока). В то же время величина статических смещений атомов из узлов решетки, обусловленных точечным дефектом, быстро убывает с ростом r. Вызванные им статические искажения значительны лишь на расстояниях, соизмеримых с межатомным. Смещения атомов (деформацию решетки) в непосредственной близости от дефекта уже нельзя определить в рамках механики сплошных сред. Поэтому термин «напряжения III рода» весьма условный и правильнее говорить о «статических искажениях решетки». Основным методом исследования статических искажений является РСА, позволяющий определить среднее квадратическое статическое смещение атомов из узлов решетки ((и2)).34-38, 103-105 с.[1].

Пластическая деформация, в том числе и при резании металлов, приводит к изменению микроструктуры. Беспорядочно расположенные зерна кристаллов при пластической деформации приобретают однородную ориентацию (текстуру). Если металл склонен к закалке, то могут быть существенные изменения, связанные со структурными и фазовыми превращениями. В приповерхностных областях могут появиться метастабильные структуры типа мартенсита и структуры его отпуска из-за высокой скорости нагрева и охлаждения обрабатываемой поверхности.

В случае холодной пластической деформации металла повышаются его твердость и предел прочности при одновременном снижении показателей пластичности. Это явление называется наклепом (нагартовкой). При резании металлов протекают два противодействующих процесса: упрочнение, которое тем больше, чем больше давление резания, и разупрочнение – т.е. снятие наклепа за счет повышающейся температуры резания. Степень наклепа и толщина наклепанного слоя зависят от режима резания.

Эффект Ребиндера. Поверхностно-активная среда влияет на процессы деформации и разрушения твердых тел. Причем в результате физической адсорбции поверхностно-активных веществ из окружающей среды, сопротивляемость деформированию и разрушению значительно понижается. Этот эффект установлен П.А. Ребиндером и назван его именем. Различают внешний и внутренний адсорбционные эффекты. Внешний адсорбционный эффект наблюдается при адсорбции поверхностно-активных веществ на внешней поверхности деформируемого твердого тела. Он проявляется в снижении предела текучести и коэффициента упрочнения. Например, в монокристалле олова sт при наличии ПАВ на поверхности снижается в два раза. Объясняется это облегчением выхода дислокаций из-за значительного снижения поверхностной энергии поверхности при адсорбировании на ней слоя ПАВ. Молекулы органических кислот и спиртов относительно велики; они не могут проникнуть в трещины и вызывают внешний адсорбционный эффект.

Внутренний адсорбционный эффект вызывается адсорбцией ПАВ на внутренних поверхностях раздела – зародышевых микротрещинах разрушения, возникающих в процессе деформации твердого тела. Этот эффект заключается в адсорбции атомов ПАВ на поверхностях микротрещин. В результате этого облегчается их развитие из-за снижения работы образования новой поверхности. Отличительной особенностью эффекта Ребиндера является то, что он проявляется только при совместном действии среды и определенного напряженного состояния. Наиболее сильно он проявляется в условиях образования новых поверхностей, а также при наличии в теле дефектов (в частности, границ зерен).

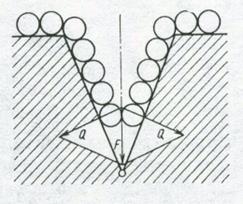

F – давление адсорбированного слоя; Q – расклинивающие силы

Рис. 10.1 – Схема адсорбционно-расклинивающего действия полярных молекул смазочного материала

Эффект Ребиндера и его закономерности распространяются и на полимерные материалы. Адсорбируемые поверхностно-активные молекулы, стремясь занять поверхность тела в зоне соприкасания с активной средой, проникают в ультрамикроскопические трещины, мигрируя по их стенкам со скоростями, значительно превосходящими скорость всасывания жидкости в зазор (Рис. 10.1). Когда активные молекулы достигают мест, где ширина зазора равна размеру одной-двух молекул, адсорбционный слой своим давлением стремится расклинить трещину для дальнейшего продвижения молекул. Давление на стенки трещины у ее вершины может доходить до 10 ГПа. Растягиващие напряжения, остаточные или от внешней нагрузки, раскрывают ультрамикротрещины и способствуют проявлению эффекта Ребиндера.

Расплавленные легкоплавкие металлы являются сильными поверхностно-активными средами по отношению к более тугоплавким металлам и могут вызвать резкое понижение их прочности. Эффект Ребиндера лежит также в основе облегчения резания пластичных материалов под влиянием поверхностно-активных компонентов смазочно-охлаждающих жидкостей.

Лекция 11. Служебные характеристики.

Обычно сопротивление деформации объединяют в общее понятие прочность, а сопротивление разрушению – надежность.

Если разрушение происходит не за один, а за многие акты нагружения, причем за каждый акт микроразрушение, то это характеризует долговечность материала. Долговечность материала определяют испытанием на усталость, ползучесть, коррозию, износ и др.

Изнашивание– процесс постепенного изменения размеров тела под воздействием внешних силовых факторов.

Износ – результат изнашивания – представляет собой разрушение поверхностного слоя материала в результате внешних силовых воздействий при трении.

Наличие силовых воздействий отличает износ от коррозии, электрической эрозии и других процессов, также приводящих к поверхностному разрушению материалов.

Различают: Линейный износ- износ, определяемый по уменьшению

размера по нормали к поверхности трения U  , [мм, м].

, [мм, м].

Весовой износ - износ, определяемый по уменьшению

веса детали U  , [г, кг].

, [г, кг].

Объемный износ- износ, определяемый по уменьшению

объема детали U  , [мм

, [мм  , м

, м  ].

].

Скорость изнашивания – отношение величины износа ко времени, в течение которого он возник

, [мм/с] (11.1)

, [мм/с] (11.1)

Интенсивность изнашивания – отношение величины износа к обусловленному пути, на котором происходило изнашивание, или объему выполненной работы.

(11.2)

(11.2)

Износостойкость материала является характеристикой его способности сопротивляться изнашиванию в определенных условиях внешнего воздействия.

Относительная износостойкость – безразмерный показатель, характеризующий соотношение абсолютных величин износа двух материалов, из которых один принят за эталон.

Лекция 12. Конструкционная прочность и путиее повышения

Широкое использование промышленных сплавов в высокопрочном состоянии ограничивается опасностью хрупкого разрушения. Увеличение предела текучести сплава любым известным сегодня способом сопровождается снижением трещиностойкости. Некоторые исключения из этого правила возможны для наиболее благоприятных дислокационных механизмов упрочнения, например для размельчения зерна структурных составляющих сплава или активизации субструктурного упрочнения.

Применение покрытий создает условия для повышения конструктивной прочности промышленных сталей и сплавов. Становится возможным использование комбинированного метода, при котором объем упрочняется одними дислокационными механизмами (размельчением фаз, созданием устойчивых субзеренных дислокационных построений), а рабочая поверхность — другими (увеличением числа дислокаций, выделением избыточных фаз, концентрированных твердых растворов). Данный метод позволит экономить дефицитные легирующие элементы, снизить металлоемкость машин и конструкций, повысить их надежность и долговечность, особенно в эксплуатации при низких температурах.

Цели объемного упрочнения самостоятельны, они главным образом направлены на создание таких оптимальных структур сплава, которые обеспечивают благоприятное сочетание прочности, вязкости и хладостойкости.

Прочность оценивается уровнем предела текучести, вязкость — запасом трещиностойкости, хладостойкость — температурой вязко-хрупкого перехода или температурой охрупчивания сплава.

Нанесение покрытия на упрочненную основу детали или конструкции предполагает значительное увеличение твердости, износостойкости, жаростойкости, антикоррозийности т. д. Обе проблемы повышения надежности и долговечности, т.е. объемное и поверхностное упрочнение, должны решаться комплексно.

Способы объемного упрочнения развиваются на базе современной структурной теории прочности металлических сплавов, включающей основные положения физики реального строения сплавов, механики твердого деформируемого тела и термодинамики открытых систем на синергетической основе.

Центральным вопросом в поиске оптимальной структуры сплава является связь его механических свойств со структурными параметрами. Исследования корреляций между деталями структуры и отдельными показателями механических свойств различных сплавов претерпели ряд периодов, связанных с появлением новых представлений о макро-, микро- и субмикроструктуре, с одной стороны, и о статической, динамической усталостной и длительной прочности с другой. Долгое время предметом изучения было установление зависимостей между размером зерна, межпластиночным расстоянием в перлите и главными показателями прочности, определяемыми при статических испытаниях,— пределом текучести и временным сопротивлением (пределом прочности). Как известно, большим достижением на этом этапе исследований явилось соотношение Петча - Холла, связывающее напряжение течения (предел текучести) с дислокационной структурой матрицы и размером зерна. Следующим этапом можно считать работы, уточняющие зависимость величины предела выносливости от дислокационного строения чистых металлов. Однако анализ предела текучести сплава (или связь этого показателя сопротивления пластическому деформированию со структурным состоянием) не может быть достаточным для оценки уровня конструктивной прочности этого сплава. Одновременно с пределом текучести необходимо рассматривать и способность сплава сопротивляться развитию хрупких трещин или оценивать его вязкость разрушения в зависимости от микроструктуры.

Таким образом, требуется комплексное рассмотрение зависимости «предел текучести — вязкость разрушения — микроструктура».

Если по первой части этой сложной задачи накоплен опыт, т.е. известны многие зависимости типа Петча — Холла, то по второй (вязкость разрушения — микроструктура) еще только делаются первые шаги.

Трудность этой проблемы объясняется тем, что зависимости «предел текучести — микроструктура» и «вязкость разрушения — микроструктура» принципиально разные: то, что препятствует скольжению, способствует разрушению, и наоборот.

В последние годы особое внимание металловедов и механиков приковано к процессу разрушения металлов и сплавов в завершающем, самом опасном, периоде службы детали или конструкции, определяющем в конечном счете их надежность и долговечность. Некоторые успехи достигнуты совместными усилиями исследователей в установлении критериев вязкости разрушения и в разработке экспериментальных методов их определения. Сейчас наибольший интерес представляет выявление зависимостей вязкости разрушения (трещиностойкости) сплавов от их структуры (субструктуры). Данные работы имеют огромное научное и практическое значение, так как на их основе должны развиваться современные принципы конструирования промышленных сплавов.

Решение поставленной задачи весьма сложно по многим причинам. Главные из них связаны с трудностью оценки вязкости разрушения для низко- и среднепрочных сталей и с принципиальным несовпадением зависимостей «структура — свойство» в случаях статических испытаний (sт - структура) и в определениях склонности материалов к хрупкому разрушению (K1c, J1c, δс -структура).

Весьма перспективными направлениями исследований в этой области следует считать: изучение микромеханизмов разрушения и трещиностойкости вязких сталей; рассмотрение субструктуры и склонности к хрупкому разрушению сплавов; развитие идеи комбинированного упрочнения деталей машин, сочетающего объемное повышение вязкости разрушения с нанесением износостойких покрытий; изыскание путей создания оптимальных субструктур сплавов при комбинированном упрочнении, обеспечивающих их повышенную трещиностойкость.

Отдельные исследования зависимостей «структура — предел текучести» и «структура — вязкость разрушения» не могут разрешить проблемы создания оптимальной структуры (субструктуры) конкретного промышленного сплава и повышения его конструктивной прочности.

Только совместное, комплексное рассмотрение этих зависимостей позволит правильно определить направление поисков новых технологий для создания оптимальных субструктур.

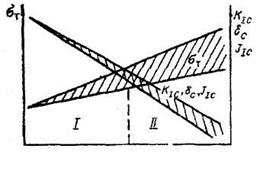

При развитии поисковых работ целесообразно оценивать склонность к хрупкости или пластичности промышленных сплавов с учетом противоречия между sт и вязкостью разрушения K1c, J1c, δс в обязательной связи со структурным состоянием сплава (рис. 12.1). По этой структурной диаграмме можно оценить тройную зависимость «предел текучести — вязкость разрушения — реальная структура сплава». Показатели, входящие в этот график: напряжение течения, или начало активного и множественного движения, и склонность к развитию хрупкой трещины от готового концентратора, определяются экспериментально и, следовательно, учитывают реальное структурное состояние сплава. Диаграмму можно разделить на две области: левую (I) - высокой надежности, и правую (II) - повышенной хрупкости. Если реальный сплав (сталь) в соответствии со своим структурным состоянием (проведенным упрочнением,

Параметр реальной структуры сплава

Рис. 12.1. Диаграмма конструктивной прочности металлических сплавов. / — зона высокой надежности работы сплава; // — зона повышенной хрупкости; sт - предел текучести сплава; K1c - критическое значение коэффициента интенсивности напряжения при плоской деформации; δс - критическое значение раскрытия усталостной трещины в момент ее старта; J1c - критическое значение J-интеграла.

например термической обработкой) соответствует области /, его служба надежна, так как всякие случайные перегрузки (рост внешнего напряжения по ординате вверх) будут сниматься активной пластической деформацией в связи с низкими величинами sт и высокими K1c. Если этот же сплав сильно упрочнен (созданы активные препятствия движущимся дислокациям), то возрастает sти снижается показатель вязкости разрушения K1c. В этих условиях всякий пик внешней нагрузки сначала достигает критического значения K1c, создавая благоприятные условия для развития хрупкого разрушения.

Для оценки возможности реального, эффективного упрочнения металлических сплавов, т.е. повышения предела текучести без существенного снижения вязкости разрушения, необходимо сопоставлять дислокационные механизмы увеличения предела текучести с допустимым изменением вязкости разрушения.

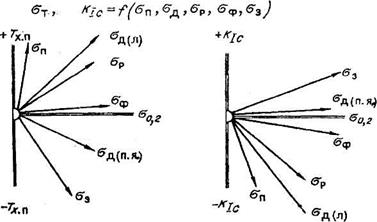

В терминах современной, дислокационной теории пластической деформации и разрушения (структурной теории прочности) предел текучести и вязкость разрушения являются функциями следующих параметров:

sm, К1с = f (sп, sд, sр, sф , sз), (12.1)

где sm - условный или физический предел текучести сплавов; К1с - вязкость разрушения или трещиностойкость; sп- напряжение Пайерлса — Наббарро, напряжение трения кристаллической решетки или напряжение, которое должна преодолеть движущаяся дислокация в решетке, свободной от каких-либо препятствий. Экспериментальное определение или вычисление величины этого напряжения весьма затруднительно, так как связано с получением сведений о свойствах не только кристаллической решетки матрицы, но и о самой дислокации (или, тем более, многих дислокаций), например, ее ширины; sд- упрочнение увеличением дислокаций, это напряжение сопротивления передвигающейся дислокации за счет других, расположенных на пути ее движения. Количественно этот параметр определяется энергией взаимодействия дислокаций в металле, как беспорядочно распределенных в виде «леса» - sд(л), так и регулярно расположенных в виде субграниц, полигонов, ячеек - sд(пя); sр - упрочнение растворенными атомами. Стартовое напряжение дислокаций или напряжение течения в твердых растворах выше, чем в чистых металлах, потому что при легировании создаются затруднения в перемещении любой дислокации либо из-за ее упругого взаимодействия с искаженной кристаллической решеткой матрицы, либо за счет блокировки этой дислокации атмосферами атомов растворенного элемента; sф - упрочнение дисперсными фазами, имеющимися или специально созданными в структуре сплава; sз - упрочнение микроструктурными барьерами на пути движущихся дислокаций в виде границ зерен, границ двух фаз, узких прослоек второй фазы, т.е. напряжение микротрансляции в реальном сплаве. Большинство расчетов этого вклада основывается на известном уравнении Петча - Холла. При различных упрочняющих обработках объема сплавов роль отдельных факторов может значительно изменяться.

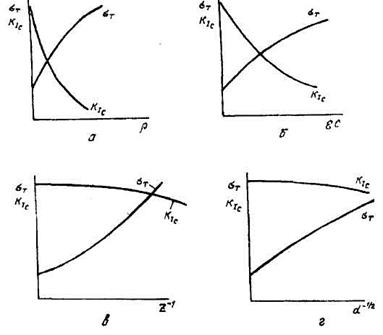

Повышение напряжения трения решетки матрицы sп(рис. 12.2) приводит к некоторому росту предела текучести при снижении температуры вязкохрупкого перехода, но одновременно весьма сильно уменьшается критическое напряжение разрушения и возникает реальная опасность хрупкого разрушения. Представляется, что это явление тесно связано с хладноломкостью стали. Следовательно, увеличение напряжения Пайерлса — Наббарро для упрочнения объема пока неэффективно, модель требует дальнейших глубоких исследований. Вместе с тем рост напряжения трения решетки при усилении доли ковалентности в межатомной связи может оказаться весьма благоприятным в случае применения покрытий интерметаллидного, карбидного или нитридного типов.

Рис. 12.2. Вклад отдельных дислокационных механизмов упрочнения сплавов в уровень конструктивной прочности (соотношения предела текучести sт (s0,2), вязкости разрушения K1c и температуры вязкохрупкого перехода Тхп).

Твердорастворное упрочнение, один из наиболее известных и широко используемых методов, вероятно, сейчас уже исчерпало свои возможности. Действительно, преодолеть «противоречие» между прочностью и пластичностью путем упругих искажений матрицы невозможно. Не забывая о преимуществах легирования при создании высококонцентрированных растворов для специальных целей (жаростойкость, антикоррозийность, высокоомность и т. п.), следует считать, что перспективность создания концентрированных растворов для повышения конструктивной прочности сплавов сомнительна и может рассматриваться только на уровне микролегирования. При нанесении покрытий роль твердорастворного упрочнения резко возрастает, т.к. любые покрытия конструируются на базе концентрированных твердых растворов или химических соединений.

Упрочнение микроструктурными барьерами желательно, любые поиски в этом направлении следует считать перспективными. Еще до-дислокационная теория мелкозернистости доказала целесообразность размельчения зерна аустенита и всех продуктов его распада, уменьшения межпластиночного расстояния в перлите, размельчения второй фазы в гетерогенном сплаве. Главное преимущество этого способа упрочнения - сохранение пластичной матрицы и высокой вязкости разрушения. В отдельных случаях прочные включения второй фазы в пластичной матрице могут вызывать дислокационные нагромождения в системе ОЦК или плоские скопления в ГЦК у созданных барьеров, что приводит к зарождению микротрещин и снижению критического напряжения разрушения.

Упрочнение увеличением числа дислокаций должно рассматриваться с учетом двух механизмов (sд(л)) и sд(пя)). Рост плотности дислокаций при их беспорядочном переплетении и образовании «леса» для объемного упрочнения малоэффективен, так как вместе с активным упрочнением устраняется возможность релаксации пиковых напряжений. В этом случае упрочнение, например, наклепом, рационально, как правило, в поверхностном слое, при исходной матрице с высокой пластичностью. Деформационное упрочнение сохранит свое определенное значение, но развитие и совершенствование этого механизма, вероятно, целесообразно в сочетании с последующей перестройкой (полигонизационный нагрев) или сегрегационным закреплением (деформационное старение) созданных дислокаций.

Использование механизма упрочнения переплетением дислокаций по типу «леса» при создании покрытий на поверхности деталей машин эффективно, так как поверхностная деформация струйно-плазменных покрытий одновременно с увеличением числа дислокаций приводит и к уплотнению покрытий.

Наиболее перспективным направлением в области упрочнения взаимодействием дислокаций следует считать развитие идеи создания дислокационной субструктуры либо по механизму полигонизации, либо по механизму ячеистой фрагментации. В этом случае затрудняются длинные перемещения дислокаций и возрастает напряжение течения. Короткие перемещения свободных дислокаций внутри ячеек, полигонов обеспечивают снижение вероятности появления субмикротрещин и, следовательно, уменьшают концентрацию внутренних напряжений, повышая вязкость разрушения.

Упрочнение дисперсными фазами практически не «обостряет противоречия» между пределом текучести и напряжением разрушения, так как при этом механизме не вносятся дефекты в матрицу сплава, она остается пластичной. Рост предела текучести в этом случае может рассматриваться в промышленных сплавах без заметного снижения вязкости разрушения. Перспективность отдельных дислокационных механизмов упрочнения иллюстрируется также изменением температуры перехода стали из вязкого состояния в хрупкое (см. рис.12.2).

Таким образом, только два дислокационных механизма из пяти полностью удовлетворяют условиям повышения конструктивной прочности промышленных сталей. Это субструктурное упрочнение sд(пя), реализуемое созданием полигонально-ячеистых дислокационных построений, и размельчение зерен (фаз сплава) (sз).

По этим дислокационным моделям можно повышать предел текучести сплава без опасений его охрупчивания. Именно эти два механизма эффективны для совершенствования известных и создания новых технологических процессов упрочняющей обработки металлов, таких как термопластическая обработка, контролируемая прокатка и др. Для данных технологий приходится специально создавать такие условия, которые способствуют снижению влияния других, неблагоприятных дислокационных механизмов.

Если изделие конструируется по принципу композиционного материала с реализацией комбинированного упрочнения - объемного и поверхностного, то открываются возможности успешного использования всех дислокационных механизмов упрочнения: sд(пя)и sз - для объемного упрочнения, sд (л), sп, sф , sр - для поверхностного при нанесении покрытий. Такой новый подход к упрочнению различных металлических изделий (развитие нового принципа комбинированного упрочнения) позволяет по-новому рассматривать и всю проблему покрытий в целом. С этих позиций покрытия рационально применять не только для восстановления изношенных поверхностей деталей машин, но и главным образом при производстве новых деталей машин, инструментов и конструкций.

Влияние различных факторов на предел текучести sт, что определяет упрочнение, и на вязкость разрушения K1c, характеризующего склонность металла к хрупкому разрушению, можно представить схематически (рис12.3).

Рис. 12.3. Изменение предела текучести и вязкости разрушения при различных механизмах разрушения: дислокационном (а); твердорастворном (б); за счет дисперсных частиц (в); субструктурном (г).

Дата добавления: 2016-10-26; просмотров: 2551;