Кристаллизация металла сварочной ванны второго типа.

Для кристаллизующегося металла в сварочной ванне второго типа характерны такие особенности кристаллизации:

1) большой объем и замедленное охлаждение металла, приводящие к увеличению размеров кристаллов;

2) равномерный теплоотвод по всему периметру шва, определяющий радиально-осевое направление роста кристаллов;

3) непрерывное наличие над растущими кристаллитами значительного объема жидкого металла и шлака, облегчающее отделение от металла неметаллических включений.

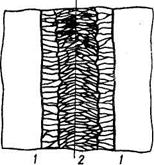

Растущие кристаллы также имеют столбчатое, слоистое и дендритное строение. Растут они нормально к поверхности охлаждения в направлении, обратном теплоотводу. В рассматриваемом случае столбчатые кристаллы имеют две зоны (рис. 9.10): зону 1 крупных кристаллов, расположенных по периметру, и зону 2 относительно тонких кристаллов, развивающихся в центральной части шва. Иногда непосредственно у зоны сплавления наблюдается еще и узкая полоска очень мелкого зерна. Крупные и тонкие столбчатые кристаллы имеют некоторый дополнительный_изгиб в сторону теплового центра сварочной ванны. Степень этого изгиба сильно зависит от формы металлической ванны.

Процесс кристаллизации металла в ванне второго типа также носит прерывистый характер и потому швы имеют слоистое строение. Слои в общем случае повторяют очертания сварочной ванны, а столбчатые кристаллы как бы прорастают сквозь эти слои (рис. 9.11).

Рис. 9.10. Зоны столбчатых кристаллов (продольное сечение).

Рис. 9.11. Кристаллизационные слои в металле шва при электрошлаковой сварке.

Лекции 10-12. Основные понятия физики прочности и пластичности поверхностных слоев материалов.

Лекция 10. Происхождение и строение поверхностных слоев

При рассмотрении различий в физических свойствах поверхностных слоев и объема следует отметить, что различия эти минимальны, если поверхность металла никогда не вступала во взаимодействие с внешней средой и не подвергалась различным видам обработки. Но даже в таких идеальных условиях поверхность должна обладать структурной особенностью кристаллической решетки. А главное, она должна быть носителем неизрасходованного запаса свободной энергии. После же различных видов механической обработки свойства и структура поверхности коренным образом изменяются.

Поверхность кристаллического тела может возникнуть после кристаллизации и охлаждения, после скола, после механической обработки резанием, шлифованием, полированием, после травления и электрополирования. Во всех случаях свойства поверхности носят отпечаток ее происхождения. Механическая обработка, шлифование и полирование непременно связаны с пластической деформацией. Поэтому поверхность может иметь в той или иной степени наклеп и текстуру. Степень пластической деформации может изменяться от незначительной величины до величины, когда, например, металл приобретает почти аморфное состояние (слой Бельби). В этом случае кристаллики так измельчаются и перемешиваются, что даже на рентгенограммах почти утрачивается возможность фиксации кристалличности.

Поверхностные слои кристалла, в частности металла, чаще всего не свободны от остаточных упругих напряжений. Последние возникают от неоднородности по сечению пластической деформации, от неравномерного распределения температур по объему при его нагреве и охлаждении и от неравномерности процесса фазовых превращений по сечению. Зафиксированы и изучены остаточные напряжения после пластического деформирования, после нагрева и охлаждения, после фазовых превращений, после химической обработки поверхности, при электрическом осаждении металлов, после сварки, термической и химико-термической обработки. Остаточные сжимающие и растягивающие напряжения компенсируют друг друга. Очень важно, какие напряжения располагаются на поверхности. Величина остаточных напряжений может превосходить и предел текучести для одноосного напряженного состояния. Благоприятными остаточными напряжениями на поверхности являются сжимающие. Растягивающие напряжения способствуют росту поверхностных трещин и дефектов и, естественно, оказываются наиболее опасными. Большое значение имеет поверхность в процессе пластической деформации. Поверхность, ее энергетическое состояние оказывают значительное влияние как на деформацию тонкого приповерхностного слоя, так и на общий характер деформации образца. Пластическое течение металла - это процесс образования, движения и выхода на поверхность дислокаций, то есть поверхность, являясь, сама по себе дефектом, будет барьером для движущихся дислокаций. Возможны различные эффекты при взаимодействии дислокаций с поверхностью: эффект выхода дислокаций, поверхностного торможения, поверхностного закрепления и силового поля.

Закономерности пластической деформации и разрушения поверхностных слоев твердого тела обусловлены тем, что свободная поверхность, являясь специфическим видом плоского дефекта в кристалле, оказывает существенное влияние на его физико-механические свойства, в частности: на упругую стадию деформирования, предел пропорциональности и предел текучести; на общий характер кривой "напряжение - деформация" и различные стадии деформационного упрочнения (на коэффициент деформационного упрочнения и длительность отдельных стадий); на процессы хрупкого и усталостного разрушения, ползучести, рекристаллизации и др. Знание особенностей и основных закономерностей микродеформации и разрушения поверхностных слоев материалов необходимо не только применительно к обычным методам деформирования (растяжение, сжатие, кручение, изгиб), но и в условиях реализации различного рода контактных воздействий, с которыми связаны многочисленные технологические процессы обработки материалов давлением (ковка, штамповка, прокатка и др.), а также процессы трения, износа, схватывания, соединения материалов в твердой фазе, поверхностных методов обработки и упрочнения, шлифования, полирования, обработки металлов резанием и пр.

Дата добавления: 2016-10-26; просмотров: 1820;