Принципы карбидообразования. (см. конспект)

Лекция 14. Бориды. Нитриды. Оксиды.

Боридами называются химические соединения металлов с бором. Большинство боридов представляют собой соединения с кубической, гексагональной, орторомбической кристаллической решеткой.

Бориды характеризуются высокой твердостью и термостойкостью, коррозионной стойкостью в ряде агрессивных сред. Свойства некоторых боридов представлены в таблице 14.1.

Таблица 14.1. Свойства боридов.

| Борид | VB

| TiB

| MoB |

| Температура плавления, Тпл, °С | |||

| Твердость, HRA |

С нагревом возможен переход из высших соединений в низшие, а также возможна диссоциация.

Для повышения пластичности содержащих бориды покрытий вводят матричный компонент.

Нитриды.

Нитридами называются химические соединения металлов с азотом.

Большинство нитридов представляют собой фазы внедрения с плотной кубической или гексагональной кристаллической решеткой

Нитриды характеризуются высокой твердостью, коррозионной стойкостью и жаростойкостью. Свойства некоторых нитридов представлены в таблице14.2.

Таблица 14.2. Свойства нитридов.

| Нитрид | ZrN | NbN | TiN |

| Температура плавления, Тпл, °С | |||

| Твердость, HRA | 88,8 |

Большинство нитридов обладает высокой температурой плавления, однако возможна диссоциация при нагреве.

(MeN)тв = Meтв + ½ N  газ

газ

Для повышения пластичности содержащих нитриды покрытий вводят матричный компонент.

Оксиды.

Оксидами называются химические соединения металлов с кислородом. Большинство оксидов представляют собой соединения с кубической и гексагональной кристаллической решеткой.

Оксидные покрытия наиболее универсальны по условиям эксплуатации и могут использоваться как коррозионностойкие и жаростойкие, теплозащитные, электроизоляционные и износостойкие. Во многих агрессивных средах, особенно при высоких температурах, значительно более стойки по сравнению с карбидами, боридами и нитридами. К специфическим свойствам следует отнести их низкие тепло и электропроводность, а также инертность к окислительным средам. Свойства некоторых оксидов представлены в таблице 14.3.

Таблица 14.3. Свойства оксидов.

| Оксид | Al  O O

| SiO2 | TiO

|

| Температура плавления, Тпл, °С | |||

| Твердость, HRA | 93,7 | 73.0 | 62.5 |

При нагреве возможен переход от высших оксидов в низшие, а также диссоциация на металл и кислород.

Для улучшения свойств покрытий на оксидной основе в качестве пластичного компонента вводят чистые металлы, сплавы и интерметаллидные соединения.

Лекция 15. Основные виды износа.

Опыт эксплуатации деталей позволяет выделить 4 основные причины выхода из строя деталей:

1. Деформация и изломы;

2. Механический износ (абразивный, ударно-абразивный и др.);

3. Коррозионные повреждения (атмосферная и др.);

4. Коррозионно-механические повреждения.

В данном курсе рассматривается воздействие различных видов износа на работоспособность деталей машин и механизмов.

Абразивный износ обусловлен наличием абразивной среды в зоне трения; разрушение поверхностей трения происходит в результате местного пластического деформирования, микроцарапания и микрорезания абразивными частицами.

Абразивный износ испытывают многие детали почвообрабатывающих машин, загрузочных и разгрузочных устройств, строительных и дорожных машин.

Ударно-абразивный износможно рассматривать как процесс превращения механической энергии импульсной динамической нагрузки, сообщаемой абразивами поверхностному слою металла, в энергию образования новых поверхностей раздела, представляющие собственно акт разрушения металла.

К числу наиболее распространенных типовых деталей, работающих при ударно-абразивном изнашивании, можно отнести зубья ковшей экскаваторов, буровые долота, молотки, щеки и конуса дробилок, брони шаровых мельниц и многие другие.

Газо-абразивный износ вызывается механическим действием твердых частиц, перемещаемых потоком газа. Разрушение поверхности происходит в результате срезания, выкрашивания, выбивания и многократного пластического деформирования поверхностных микрообъемов.

Этому виду износа подвергаются детали трасс пневмотранспорта, лопатки пылевых вентиляторов и насосов, клапаны, конусы и чаши загрузочных устройств доменных печей, сопла реактивных двигателей, работающих на твердом топливе, и т. п.

Гидро-абразивный износ вызывается механическим действием твердых частиц, перемещаемых потоком жидкости. Разрушение поверхности происходит в результате срезания, выкрашивания, выбивания и многократного пластического деформирования поверхностных микрообъемов.

Гидроабразивному износу подвергаются рабочие колеса и улитки земснарядов и песковых насосов, лопасти и камеры гидротурбин, работающие на реках, несущих большое количество абразивных частиц, а также пульпопроводы гидротранспорта.

Кавитационная эрозия появляется главным образом в результате импульсного, механического воздействия гидравлических микроударов жидкости на поверхность металла.

В слое жидкости, прилегающем к детали, при определенных условиях обтекания возникают области пониженного при данной температуре давления, где зарождаются кавитационные пузырьки. В момент завершения кавитации (при захлопывании пузырьков) металл испытывает гидравлические микроудары.

Кавитации подвержены гребные винты, лопасти и камеры проточного тракта гидротурбин, рабочие колеса и камеры различных гидромашин.

Наличие коррозионной среды ускоряет процесс кавитационного разрушения.

Термическая усталость — это изменения структуры и формы, сопровождающиеся разрушением материалов в результате действия циклических нагревов и охлаждений. Трещины — наиболее характерный вид разрушения, вызываемый термической усталостью. Трещины возникают на поверхности детали после определенного числа циклов. Их количество непрерывно увеличивается с возрастанием числа циклов. В результате образуется сетка трещин, которую часто называют сеткой разгара. Характеристикой сопротивления материалов термической усталости обычно служит число циклов до появления трещин.

Термической усталости подвержены многие детали оборудования и различный инструмент: валки горячей прокатки, штампы для горячей штамповки, пресс-формы для литья под давлением, хоботы завалочных машин, контейнеры для прессования профилей и т.п.

Износ при трении металла о металлпроисходит при трении скольжения (подшипники скольжения, коленчатые валы, оси, пальцы ковшовых цепей), а также при трении качения (крановые колеса, детали ходовой части гусеничных машин, скаты вагонеток и т. п.). В узле трения обычно присутствуют абразивные частицы: окалина, песок, руда, частицы наклепанного металла и др.

Электрическая эрозия вызвана высокотемпературным воздействием электрического разряда. Разрушение поверхности происходит в результате испарения и разбрызгивания расплавленного металла, появления трещин, механического отторжения и выброса частиц не расплавившегося металла.

Электрической эрозии подвержены электрододержатели дуговых сталеплавильных печей, короткозамыкатели и разъединители электрического оборудования и др.

696-704 с.[3], 7-10, 49-62 с.[2].

Лекция 16. Теоретические основы химико-термической обработки.

Химико-термической обработкой(ХТО) называется процесс изменения химического состава, микроструктуры и свойств поверхностных слоев деталей. Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой, твердой, жидкой или газообразной, в которой осуществляют нагрев. В результате изменения химического состава поверхностного слоя изменяются также его фазовый состав и микроструктура.

Основные параметры ХТО — температура нагрева и продолжительность выдержки. Основные процессы любого вида ХТО: диссоциация—абсорбция—диффузия.

Диссоциация — получение насыщающего элемента в более активном, атомарном состоянии: 2NH3 = 2N + 3Н2; СН4 = С + 2Н2 и т. д.

Абсорбция — захват поверхностью детали атомов насыщающего элемента.

Диффузия—перемещение захваченного поверхностью атома в глубь изделия.

Термодинамика и кинетика ХТО.Теоретические и экспериментальные данные, полученные с помощью прецизионных методов исследования фазового и химического состава диффузионных слоев, указывают на то, что по многих случаях формирование диффузионного слоя протекает в условиях, значительно отличающихся от равновесных (при больших пересыщениях). В этой связи можно выделить совокупность физико-химических и кинетических факторов, определяющих механизм формирования диффузионного слоя с неравновесными составом и структурой.

Физико-химические факторы: термодинамические функции фаз в системе взаимодействующих элементов; равновесный состав насыщающей среды; степень неравновесности состояния окружающей среды; адсорбционные характеристики элементов и соединений; структурно-энергетические условия образования фазы на поверхности сплава; степень пластической деформации в зоне диффузии.

Кинетические факторы: соотношение между скоростью поступления элемента на поверхность и скорость его диффузии в твердом материале: скорость реакции взаимодействия на границе сплав - насыщающая среда; скорость нагрева до изотермы процесса и скорость охлаждения по окончании насыщения; продолжительность процесса диффузии на изотерме; соотношение между скоростью диффузии инородного элемента в поверхностном слое и скоростью самодиффузии компонентой насыщаемого сплава.

Учесть влияние всех перечисленных факторов на механизмы формирования диффузионных слоев с помощью теоретических методик исследования не представляется возможным, поэтому при анализе процессов насыщения широко применяют методы планирования эксперимента. Например, с их помощью изучалось влияние теоретических параметров процесса насыщения на скорость формирования диффузионного слоя, его фазовый и химический состав, оптимизировались по свойствам многие способы нанесения диффузионных покрытий, исследовалась корреляционная связь между структурными характеристиками модифицированного слоя и его свойствами и т.д.

При анализе кинетических закономерностей процессов ХТО обычно используется эмпирическая зависимость глубины диффузионного слоя d от продолжительности t процесса:

δ = κ t n (16.1)

где k и n - постоянные, определяемые экспериментальным путем. 206-208 с.[5].

Теоретические основы термической обработки.

Диаграмма состояния железо—углерод в интервале концентраций от железа до цементита представлена на рис. 16.1. Железоуглеродистые сплавы, содержащие менее 2,14% С, называют сталями, а более 2,14 % С — чугунами.

Фазовые превращения, которые совершаются в стали, также вызваны тем, что вследствие изменившихся условий, например температуры, одно состояние оказывается менее устойчивым, чем другое. Этим и вызываются превращения, протекающие в стали.

Рассматривая структурные превращения в стали, мы прежде всего должны указать, что основными являются три структуры, а переход их из одной в другую характеризуют основные превращения.

Укажем эти структуры:

аустенит (А) — твердый раствор углерода в γ-железе FeY (С);

мартенсит (М) — твердый раствор углерода в α-железе Fea (С);

перлит (П) — эвтектоидная смесь из одновременно образующихся феррита и карбида: Feα + Fe3 С (ничтожно малой равновесной растворимостью углерода в феррите пренебрегаем).

Различают три группы сталей: эвтектоидные, содержащие около 0,8 % С, структура которых состоит только из перлита; доэвтектоидные, содержащие меньше 0,8 % С, структура которых состоит из феррита и перлита, и заэвтектоидные, содержащие от 0,8 до 2 % С, структура которых состоит из перлита и цементита.

У всех сплавов, содержащих менее 2,14 % С, в результате первичной кристаллизации получается структура аустенита; у всех сплавов, содержащих более 2,14 % С, структура состоит из ледебурита с избыточным аустенитом или цементитом.

Это различие в структуре при высокой температуре и создает существенное различие в технологических и механических свойствах сплавов. Наличие эвтектики делает сплав нековким. Вместе с тем высокоуглеродистый сплав имеет низкую температуру плавления и его применяют как литейный материал.

Рис. 16.1 - Диаграмма Fe-C

Приведем общепринятые обозначения критических точек.

Критические точки обозначаются буквой А.

Нижняя критическая точка, обозначаемая A1, лежит на линии PSK и соответствует превращению аустенит ↔ перлит. Верхняя критическая точка А3 лежит на линии GSE и соответствует началу выпадения или концу растворения феррита в доэвтектоидных сталях или цементита (вторичного) в заэвтектоидных сталях.

Чтобы отличить критическую точку при нагреве от критической точки при охлаждении, рядом с буквой А ставят букву с, в первом случае и r — во втором.

Следовательно, критическая точка превращения аустенита в перлит обозначается Аr1, а перлит в аустенит Ас1; начало выделения феррита из аустенита обозначается Аr3 ; конец растворения феррита в аустените Ас3 . Начало выделения вторичного цементита из аустенита обозначается также Ar3 , а конец растворения вторичного цементита в аустените — Ас3 (эту точку часто обозначают Аст).

Ниже дана характеристика основных видов термической обработки стали в соответствии с приведенной классификацией.

Основные виды термической обработки стали.

Отжиг— фазовая перекристаллизация, заключающаяся в нагреве выше Ас3 с последующим медленным охлаждением. При нагреве выше Ас1 но ниже Ас3 полная перекристаллизация не произойдет; такая термическая обработка называется неполным отжигом. При отжиге состояние стали приближается к структурно равновесному; структура стали после отжига: перлит + феррит, перлит или перлит + цементит.

Если после нагрева выше Ас3 провести охлаждение на воздухе, то это будет первым шагом к отклонению от практически структурного равновесного состояния. Такая термическая операция называется нормализацией.

Отпуск — нагрев закаленной стали ниже Ас1.

Закалка — нагрев выше критической точки Ас3 с последующим быстрым охлаждением. При медленном охлаждении аустенит распадается на феррит + цементит при Аr1. С увеличением скорости охлаждения превращение происходит при более низких температурах. Феррито-цементитная смесь по мере снижения Аr1 становится все более мелкодисперсной и твердой. Если же скорость охлаждения была так велика и переохлаждение было так значительно, что выделение цементита и феррита не произошла то и распада твердого раствора не происходит, а аустенит (γ-твердый раствор) превращается в мартенсит (пересыщенный твердый раствор углерода в α-железе). Неполная закалка — термическая операция, при которой нагрев проводят до температуры, лежащей выше Ас1 но ниже Ас3 и в структуре стали сохраняется доэвтектоидный феррит (заэвтектоидный цементит).

Распад аустенита

Превращение аустенита в перлит заключается в распаде аустенита— твердого раствора углерода в γ-железе, на почти чистое α -железо ицементит:

Fev (С) → Fea+ Fe3C.

Превращение может начаться не в точке А1, а при некотором переохлаждении, когда свободная энергия феррито-карбидной смеси (перлита) окажется меньшей, чем свободная энергия аустенита.

Чем нижетемпература превращения,тем больше переохлаждение, тем больше разностьсвободныхэнергий, тем быстрее происходит превращение.

В случае перлитного превращения образуются фазы, резко отличающиеся по составу от исходной: феррит, почти не содержащий углерода, и цементит, содержащий 6,67 % С. Поэтому превращение аустенит → перлит сопровождается диффузией, перераспределением углерода. Скорость диффузии резко уменьшается с понижением температуры, следовательно, с этой точки зрения увеличение переохлаждения должно замедлять превращения.

Описанное находит отражение на диаграмме изотермического распада аустенита.

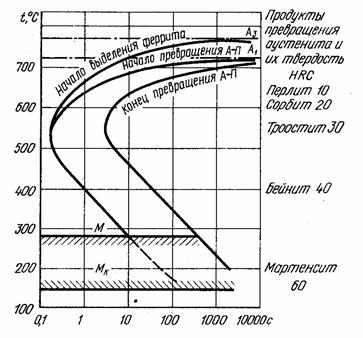

На рис. 16.2 показана диаграмма изотермического распада аустенита для доэвтектоиднои стали в полном виде. На ней приведены кривая начала выделения феррита, кривая начала и кривая конца превращения аустенита в перлит, а также горизонтали A3, А1, Мн и Мк.

По этой диаграмме основные сведения об изотермическом превращении можно получить для данной стали при любой степени переохлаждения. Например, при переохлаждении до 650 °С превращение начинается через некоторое время выделением из раствора феррита. Феррит выделяется в течение определенного времени, после чего начинается распад аустенита на перлит, который заканчивается на кривой, характеризующей конец превращения. Если быстро охладить аустенит до 550 °С, то превращение начнется прямо с образования перлита. Превращение при 550 °С протекает значительно скорее, чем при 650 °С.

Если взять не доэвтектоидную, а заэвтектоидную сталь, то при малых переохлаждениях распаду аустенита будет предшествовать предварительное выделение цементита.

Если же охлаждать аустенит с большой скоростью, то превращение в верхнем районе температур не успеет произойти, аустенит переохладится до низких температур и произойдет его превращение в мартенсит, т. е. такое охлаждение приведет к закалке. Следовательно, чтобы закалить сталь, ее следует охлаждать с такой скоростью, чтобы не успели пройти процессы распада аустенита в верхнем районе температур.

Все скорости, большие, чем vK (vK — кривая охлаждения, касательная к выступу С-кривой), приводит к образованию мартенсита, а меньшие — к распаду аустенита в верхнем районе температур.

Минимальная скорость охлаждения, необходимая для переохлаждения аустенита до мартенситного превращения, называется критической скоростью закалки. Чтобы закалить сталь, ее следует охлаждать со скоростью не меньшей, чем критическая. Чем правее лежит кривая начала превращения, тем меньше величина vK. Другими словами, чем медленнее происходит превращение аустенита в перлит, тем легче переохладить аустенит до температур мартенситного превращения и тем меньше критическая скорость закалки.

Если охлаждать со скоростью, немного меньшей критической, то аустенит в верхнем районе температур превратится лишь частично,и структура будет состоять из продуктов превращения в верхнем районе температур (троостит) и мартенсита.

Рис. 16.2- Диаграмма изотермического распада аустенита для доэвтектоидной стали (0,4 % С).

Для более точной оценки превращений, совершающихся при непрерывно меняющейся температуре, пользуются так называемыми термокинетическими или анизотермическими диаграммами превращений аустенита, диаграммами, характеризующими превращение аустенита при различных скоростях охлаждения. 142-244 с.[6].

Лекция 16. Цементация.

Цементация – это химико-термическая обработка, при которой поверхность стальных деталей насыщается углеродом. Изделия нагревают в среде, легко отдающей углерод. Цементации подвергают, как правило, стали с низким содержанием углерода (0,1— 0,2% С). Подобрав режим, слой насыщают углеродом до нужной глубины.

Глубиной цементацииусловно считают расстояние от поверхности детали до половины зоны, где в структуре наряду с перлитом имеется примерно такое же количество феррита. Глубина цементованного слоя обычно составляет 1—2 мм, но при желании может быть и больше.

Степень цементации— это среднее содержание углерода в поверхностном слое (обычно не более 1,2% С).

Известно, что α-железо Fea почти не растворяет углерода, поэтому при цементации изделия нагревают до температур выше As (930—950 °С). При таких температурах сталь приобретает структуру аустенита, растворяющего до 2% С. Глубина цементованного слоя зависит не только от температуры, при которой осуществлялся процесс, но и от времени выдержки при этой температуре. Обычно скорость цементации составляет примерно 0,1 мм за час выдержки. Поскольку глубина цементованного слоя редко требуется более 1,0—1,5 мм, процесс осуществляют за 8—12 ч. После цементации на поверхности изделия образуется слой заэвтектоидной стали, состоящей из перлита и вторичного цементита. Постепенно, по мере удаления от поверхности, содержание углерода уменьшается и следующая зона состоит уже только из перлита. Затем появляются зерна феррита, их количество по мере удаления от поверхности увеличивается и, наконец, структура становится отвечающей составу стали.

При больших выдержках или значительном увеличении температуры цементации может сильно вырасти зерно аустенита, что существенно ухудшает свойства цементованного слоя и потребует для исправления дополнительной закалки. Так как посредством диффузионного насыщения удается только зафиксировать необходимый концентрационный профиль, то для получения высокой твердости и износоустойчивости поверхностного слоя при относительно вязкой сердцевине заготовки поcле цементации подвергают закалке и низкому отпуску.

Цементацию проводят в твердом, жидком и газообразном карбюризаторах.

Наиболее распространенной является газовая цементация, имеющая ряд преимуществ перед другими способами.

При газовой цементациидетали нагревают в герметических печах иатмосфере углеродсодержащих газов. Для газовой цементации используют природный газ (содержит до 92—96% метана) или искусственные газы, полученные пиролизом жидких углеводородов — керосина, бензола: СН4 = С + 2Н2; 2СО = С + СО2. По сравнению с окисью углерода метан — более активный карбюризатор.

Газовая цементация малоуглеродистых сталей (содержащих менее 0,2 % С) проводится при температурах 920 - 950 °С, при этом оптимальная концентрация углерода в модифицированном

слое толщиной (0,5 - 2 мм) равна 0,8 - 0,9 % (но не более 1,2 %).

Жидкая цементация представляет собой процесс диффузионного насыщения поверхностного слоя материала углеродом из жидкой среды и осуществляется в расплаве солей с. добавкой карбида кремния (например 75 - 85 % Nа2СО3, 10 - 15 % NaCl, 5 - 10 % SiC). Карбид кремния реагирует с содой с образованием свободного углерода, который диффундирует в материал. Процесс насыщения проводится при 815 - 850 °С (в зависимости от состава стали) и применяется в основном для упрочнения сталей на малые глубины (до 200 мкм).

Цементация твердым карбюризатором. При таком способе цементации изделия помещают в металлические ящики, пересыпая их твердым карбюризатором — смесью древесного угля (75—80% объема) с активизаторами, которыми являются ВаСО3 и Na2CO3. Ящики закрывают крышками, которые для большей герметичности обмазывают огнеупорной глиной. Затем их помещают в печь, где и нагревают до нужной температуры (900—950 °С). После окончания процесса ящики вынимают из печи, охлаждают и извлекают из них детали.

Процесс цементации твердым карбюризаторомпо сравнению с газовой имеет ряд недостатков: на его осуществление требуется больше времени (много вспомогательных операций); трудно поддается автоматизации и контролю; требуется больше обслуживающего персонала; оборудование громоздкое и т.п. Все это делает газовую цементацию более дешевым и современным процессом и сокращает применение твердой цементации.

Непосредственно после цементации изделие не приобретает требуемых свойств. Это достигается термической обработкой. После цементации изделия подвергаются закалке с низким отпуском. Это обеспечивает получение в поверхностном слое изделий высокой твердости при сохранении мягкой и вязкой сердцевины. На поверхности после цементации возникают напряжения сжатия, увеличивающие предел выносливости и долговечность деталей. В результате такой термообработки цементируемый слой приобретает структуру высокоуглеродистого мартенсита или мартенсита с карбидными включениями и небольшим количеством остаточного аустенита. Поверхностный слой после трехступенчатой XТО имеет твердость HRC 58 - 62, а матрица - HRC 25 - 35.

Цементации подвергают контактные рабочие поверхности шестерен, валов, пальцев поршней, клапанов, кулачковых шайб и других деталей. Степень упрочнения зависит от марки стали, содержания углерода в цементированном слое, глубины цементированного слоя, прочности, вязкости и твердости матрицы.

Лекция 17. Азотирование.Цианирование и нитроцементация.

Азотированием называется ХТО, при которой поверхностный слой детали насыщается азотом. При этом увеличиваются не только твердость и износостойкость, но также повышается и коррозионная стойкость.

Впервые азотирование осуществил Чижевский Н.П. в 1913 г.

Согласно диаграмме состояния Fe—N, азот образует с железом несколько фаз:

1) a-фаза - азотистый феррит, содержащий при 20° С около 0,015 %N2, при 591° С - 0,42% N2;

2) g’-фаза - твердый раствор на основе нитрида железа Fe4N (5,6—5,95 %' Na);

3) e-фаза — твердый раствор на основе нитрида железа [Fe2N (8—11,2% N2)];

4) g-фаза— твердый раствор азота в g-железе. Существует выше температуры эвтектоидного превращения (591 °С).

При азотировании изделии загружают в герметические печи, куда поступает аммиак NH3 с определенной скоростью, который при нагреве диссоциирует по реакции 2NH3 — 2N + 6Н. Атомарный азот, обладающий высокой активностью, поглощается поверхностью и диффундирует в глубь детали. Структура азотированного слоя (от поверхности в глубь изделия) состоит из фаз: e + g’ - g’ - a + g’ - a + g’изб. Фазы, получающиеся в азотированном слое углеродистой стали, не обеспечивают достаточно высокой твердости и образующийся слой хрупкий. Поэтому для азотировании применяют легированные стали, содержащие алюминий, молибден, хром, титан и другие элементы. Нитриды этих элементов очень дисперсны и обладают высокой твердостью и термической устойчивостью. Типовыми азотируемыми сталями являются 38ХМ10А и 35ХМ10А.

В зависимости от условий работы деталей различают две разновидности азотирования: для повышения поверхностной твердости и износостойкости (“твердостное” азотирование) и для улучшения коррозионной стойкости (антикоррозионное азотирование).

При “твердостном” азотировании детали азотируют при 500—520 °С, процесс продолжается от 21 до 90 ч (скорость азотирования составляет около 0,01 мм в час). Содержание азота в поверхностном слое достигает 10—12%, толщина слоя -- порядка 0,3—0,6 мм, твердость достигает 1000—1200 HV. Азотированию подвергают цилиндры моторов и насосов, шестерни, пресс-формы для литья под давлением, штампы, пуансоны и т.д.

При антикоррозионном азотировании азотированию подвергают изделия как из легированных, так и из углеродистых сталей. В этом случае азотирование проводят при 650—700 °С. Скорость диффузии увеличивается, продолжительность процесса сокращается до нескольких часов. На поверхности изделий образуется слой e-фазы (0,01—0,03 мм), который обладает высокой стойкостью против коррозии.

Азотирование — окончательная, завершающая операция при изготовлении детали. Детали подвергают азотированию после окончательной механической и термической обработок — закалки с высоким отпуском. После такой термической обработки в деталях полу  чается структура сорбита, которая сохранится в сердцевине изделия и после азотировании и обеспечит повышенную прочность и вязкость.

чается структура сорбита, которая сохранится в сердцевине изделия и после азотировании и обеспечит повышенную прочность и вязкость.

Сравнивая цементацию и азотирование, можно отметить следующее:

1) продолжительность цементации меньше продолжительности азотирования;

2) упрочненный цементацией слой получается более глубоким и допускает большие удельные давлении при эксплуатации;

3) твердость цементованного слоя в 1,5—2 раза меньше азотированного и сохраняется при нагреве только до 180 – 250 оС, в то время как азотированный слой сохраняет свою твердость до 600 – 650 оС.

Дата добавления: 2016-10-26; просмотров: 2372;