Механизм газораспределения

Механизм газораспределения предназначен для впуска в цилиндры воздуха и выпуска отработавших газов. Открытие и закрытие впускных и выпускных клапанов происходят в строго определенных положениях поршня по отношению к верхней и нижней мертвым точкам, которые соответствуют углам поворота шейки коленчатого вала, указанным в диаграмме фаз газораспределения (рис. 2.69).

Рис. 2.69. Диаграмма фаз газораспределения

Механизм газораспределения двигателя — верхнеклапанный. Кулачки распределительного вала 1 (рис. 2.70) в определенной последовательности приводят в действие толкатели 2. Штанги сообщают качательное движение коромыслам 6, которые, преодолевая сопротивление пружин 13 и 14, открывают клапаны. Закрываются клапаны под действием силы сжатых пружин.

Крутящий момент на распределительный вал передается от коленчатого вала через шестерни механизма газораспределения.

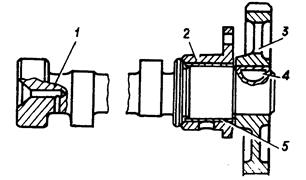

Распределительный вал 1 (рис. 2.70) — стальной, установлен в развале блока на пяти подшипниках скольжения.

Осевое перемещение распределительного вала ограничено корпусом 2 подшипника, в торцы которого упираются с одной стороны ступица шестерни 3, с другой — упорный бурт шейки вала.

Корпус подшипника задней опоры закреплен на блоке тремя болтами.

Рис.2.70. Распределительный вал

1 – распределительный вал; 2 – корпус заднего подшипника; 3 – шестерня; 4 – шпонка; 5 – подшипник скольжения

Клапанная группа состоит из клапанов, толкателя, направляющих толкателей, штанг толкателей, коромысел клапанов, пружин.

Клапаны – впускной и выпускной – изготовлены из жаропрочных сталей. Диаметр головки выпускного клапана меньше диаметра головки впускного клапана.

Толкатели2 (см. рис. 2.71) —плоские, пустотелые, с цилиндрической направляющей; изготовлены из стали с наплавкой тарелки отбеленным чугуном. Внутренняя цилиндрическая часть толкателя заканчивается сферическим гнездом для упора нижнего конца штанги.

Клапаны17— впускной и выпускной — изготовлены из жаропрочных сталей. Диаметр головки выпускного клапана меньше диаметра головки впускного клапана. Стержни обоих клапанов покрыты графитом для улучшения приработки.

Клапаны перемещаются в изготовленных из металлокерамики направляющих втулках.

Для предотвращения попадания масла в цилиндр по зазору «стержень клапана — направляющая втулка» на втулке впускного клапана установлена резиновая манжета.

Направляющие3 толкателей — чугунные, съемные. На двигатель установлены четыре направляющие, в которых перемещаются по четыре толкателя. Каждая направляющая установлена на двух штифтах и прикреплена к блоку цилиндров двумя болтами.

Штанги4 толкателей — стальные, трубчатые с запрессованными наконечниками. Нижний наконечник имеет выпуклую сферическую поверхность, верхний — выполнен в виде сферической чашечки для упора регулировочного винта 8 коромысла.

Коромысло6 клапана — стальное, с бронзовой втулкой, представляет собой двуплечий рычаг. В плечо коромысла для регулирования зазора А ввернут регулировочный винт 8 с контргайкой 7. К каждому коромыслу через отверстия в стойке коромысла подводится смазка.

Пружины13 и 14 клапанов — цилиндрические, с разным направлением навивки. На каждом клапане установлено две пружины. Нижними торцами пружины опираются на головку через стальную шайбу 16, верхними — в тарелку 12. Тарелка упирается во втулку 11, соединенную со стержнем клапана двумя конусными сухарями 10.

Рис. 2.71. Механизм газораспределения

1 – распределительный вал; 2 – толкатель; 3 – направляющая толкателей; 4 – штанга; 5 – прокладка крышки головки; 6 – коромысло; 7 – гайка; 8 – регулировочный винт; 9 – болт крепления крышки головки; 10–сухарь; 11 – втулка тарелки; 12– тарелка пружины; 13 –наружная пружина; 14 – внутренняя пружина; 15 –направляющая клапана; 16 – шайба; 17 – клапан; А – зазор между носком коромысла и торцом стержня клапана

Дата добавления: 2016-10-26; просмотров: 4076;