Система питания двигателя топливом

Система питания двигателя топливом предназначена для хранения возимого запаса топлива, его очистки и подачи в цилиндры двигателя.

Техническая характеристика:

Применяемое топливо:

- летом – дизельное топливо летнее;

- зимой – дизельное топливо зимнее или арктическое.

Заправочная емкость системы, л:

- общая – 462;

- дверных баков:

-правого – 67;

-левого – 55;

- среднего – 225;

- боковых баков:

-правого – 58;

-левого – 55.

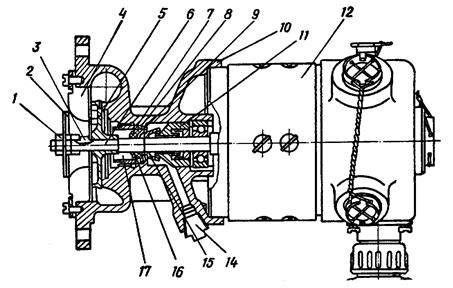

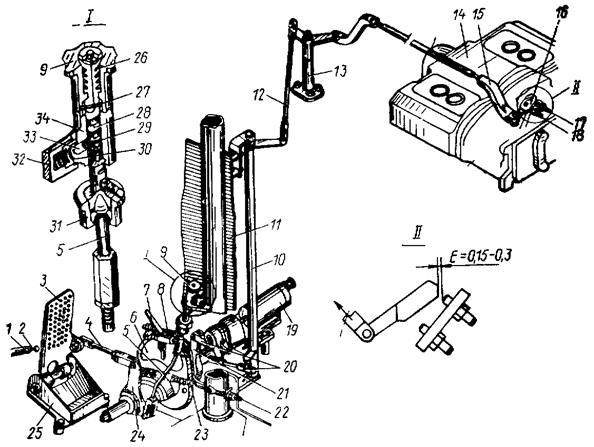

Система питания двигателя топливом (рис. 2.17) состоит из следующих узлов:

- топливные баки;

- топливомер;

- топливоподкачивающий насос БЦН;

- топливные краны (системы и подогревателя);

- топливные фильтры грубой и тонкой очистки;

- топливоподкачивающий насос двигателя;

- топливный насос высокого давления;

- всережимный регулятор;

- автоматическая муфта угла опережения подачи топлива;

- форсунки;

- трубопроводы низкого и высокого давления;

- дренажная система с клапаном;

- привод управления подачей топлива.

Топливные баки служат для хранения и транспортирования топлива в машине.

Основной бак и дополнительные баки размещены в десантном отделении. Основной топливный бак делит десантное отделение на две части. Дополнительные баки-сиденья расположены с обеих сторон основного топливного бака. Полости кормовых дверей являются также дополнительными баками. Основной топливный бак и дверные баки имеют заправочные горловины.

Дополнительные топливные баки соединены трубопроводами между собой и с основным баком. Топливные баки через дренажные трубопроводы и дренажный клапан сообщаются с атмосферой.

Основной и дополнительные баки сварены из алюминиевых листов. Топливные баки крепятся болтами к балкам днища корпуса машины через резиновые прокладки.

Забирается топливо в двигатель из основного топливного бака, а так как баки соединены между собой, выработка топлива производится из всех баков одновременно.

Сливается топливо через клапан основного топливного бака.

Рис.2.17. Система питания двигателя топливом:

1 — фильтр тонкой очистки топлива; 2 — двигатель; 3 — топливоподкачивающий насос; 4 — форсунка; 5 — топливный насос подогревателя; 6 — насосный узел подогревателя; 7 — фильтр грубой очистки топлива; 8 — правый топливный бак; 9, 22 — дренажные трубки; 10 — топливоподкачивающий насос (БЦН); 11 — топливный бак; 12 — дренажный клапан; 13, 18 — трубопроводы; 14 — заправочная горловина; 15 — трубопроводы дренажной системы; 16 — правый дверной топливный бак; 17 — левый дверной топливный бак; 19 — крышка лючка бака; 30, 39, 35 — пробки; 21 — левый топливный бак; 23 — топливомер; 24 — трубка; 35 — топливный кран; 26 — топливный кран подогревателя; 27 — трубки объединенного слива топлива из форсунок; 28 — клапан слива топлива из бака; 30 — пробка заправочной горловины; 31 — сетчатый фильтр; 32 — заправочная горловина; 33 — соединительный рукав; 34 — патрубок; 36 — сетчатый фильтр; 37 — корпус крана; 38, 41 — пружины; 39, 44 — уплотнительные кольца; 40 — эксцентрик; 42 — рукоятка; 43 — шток клапана; 45 — клапан.

Топливомер служит для определения количества топлива в топливных баках. Он представляет собой трубку из органического стекла, которая вставлена в металлический кожух с делениями. Цена каждого деления 50 л. Топливомер находится с левой стороны передней части основного бака и соединен с ним трубопроводами.

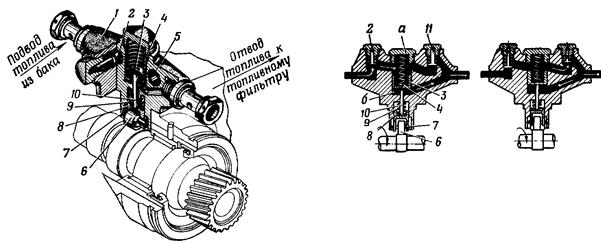

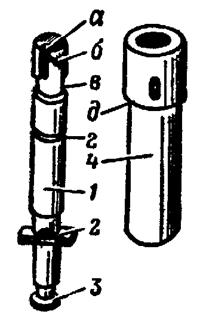

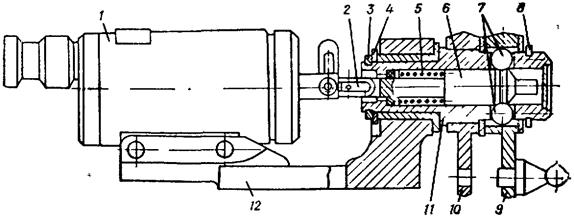

Топливоподкачивающий насос БЦН (рис.2.18) служит для заполнения топливом питающей магистрали перед пуском двигателя, а также для удаления воздуха из этой магистрали через дренажную систему.

Рис. 2.18. Центробежный топливоподкачивающий насос БЦН:

1 — гайка; 2 — пропеллер; 3 — шпонка; 4 — крышка; 5 — крыльчатка; 6 — вал электродвигателя; 7 — втулка; 8 — манжета; 9 — конус опорный; 10 — корпус насоса; 11 — втулки лабиринтного уплотнения; 12 — электродвигатель; 13 — розетка штепсельного разъема; 14 — пробка; 15 — отражатель; 16 — пружина манжеты; 17 — гайка.

Насос БЦН крепится на правой стороне основного топливного бака и состоит из электродвигателя Д-100 и центробежного насоса.

Центробежный насос состоит из корпуса, крыльчатки, уплотнений, крышки насоса и пропеллера.

Корпус насоса — алюминиевый. Он предназначен для размещения в нем выступающей из электродвигателя части вала якоря, шарикоподшипника, деталей уплотнения и крыльчатки, а также для крепления БЦН на топливном баке.

Для предохранения электродвигателя от попадания топлива на валу установлены манжета и лабиринтное уплотнение.

Крыльчатка установлена на валу двигателя на шпонке.

Пропеллер установлен на хвостовике вала двигателя и вместе с крыльчаткой закреплен гайкой. Он предназначен для создания подпора топлива на входе в крыльчатку, а также для частичного отделения газовых пузырьков.

Топливо, находящееся в баке, самотеком поступает к насосу и при работающем насосе крыльчаткой подается в топливную магистраль. Излишек топлива вместе с пузырьками воздуха вытесняется обратно в бак.

Топливные краны. На перегородке силового отделения справа от сиденья механика-водителя установлены два топливных крана: топливный кран системы и топливный кран подогревателя.

Топливный кран системы (рис. 2.19) служит для включения подачи топлива к двигателю из топливных баков. Топливный кран — клапанного типа — состоит из корпуса, клапана, штока, двух пружин, эксцентрика, рукоятки, уплотнительных колец. При переднем положении рукоятки (положение 3) клапан прижимается к торцу штуцера цилиндра крана пружиной, при этом перекрывается выходное отверстие крана и прерывается подача топлива к топливоподкачивающему насосу двигателя. При заднем положении рукоятки (положение О) эксцентрик поднимает шток с клапаном, открывает выходное отверстие крана и топливо поступает к топливоподкачивающему насосу двигателя.

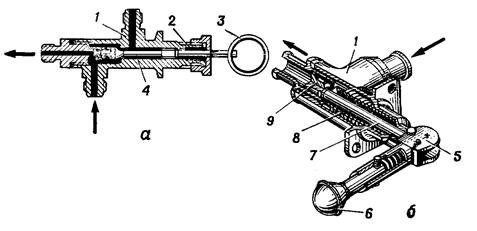

Рис. 2.19. Топливные краны:

а — кран подогревателя; б — топливный кран; 1 — корпус крана; 2 — уплотнение; 3 — кольцо; 4 — запорная игла; 5 — эксцентрик; 6 — рукоятка крана; 7 — шток клапана; 8 — пружина; 9 — клапан.

Топливный кран подогревателя(рис. 2.19) служит для подачи топлива к форсунке подогревателя.

Топливный кран, игольчатого типа, состоит из корпуса, запорной иглы, уплотнения и кольца.

При завернутой игле до упора в направлении стрелки ЗАКРЫТО подача топлива к форсунке подогревателя отключена.

При вывернутой игле до отказа в направлении стрелки ОТКРЫТО топливо подается к форсунке подогревателя.

Топливные фильтрыпредназначены для очистки топлива от механических примесей и воды.

Топливный фильтр грубой очистки(рис. 2.20) служит для предварительной очистки топлива перед поступлением его в топливоподкачивающий насос.

Установлен в левом заднем углу силового отделения (у перегородки).

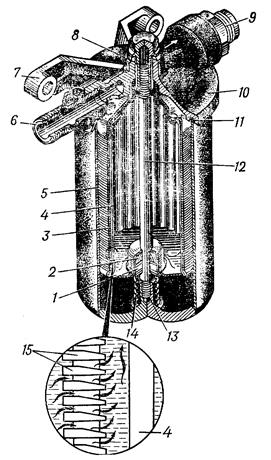

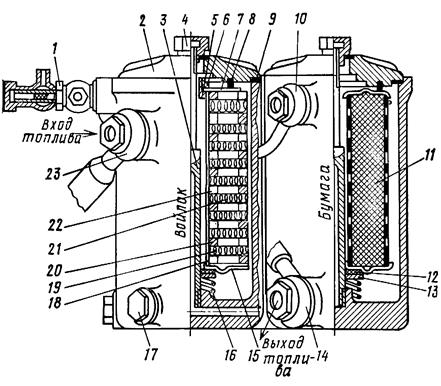

Рис. 2.20. Топливный фильтр грубой очистки:

1 — упорная шайба; 2 — сальник; 3 — фильтрующий элемент; 4 — стакан фильтрующего элемента; 5 — корпус фильтра; 6 — входной штуцер; 7 — кронштейн крепления фильтра; 8 — гайка; 9 — выходной штуцер; 10 — крышка фильтра; 11 — прокладка крышки; 12 — центральная шпилька; 13 — бобышка; 14 — поджимная пружина; 15 — калиброванная лента фильтрующего элемента.

Топливный фильтр грубой очистки — щелевого типа — состоит из фильтрующего элемента, стакана, корпуса, крышки с входным и выходным штуцерами.

Топливо через входной штуцер поступает в полость между фильтрующим элементом и корпусом фильтра, откуда через зазоры фильтрующего элемента, очищаясь от механических частиц, поступает в выходной штуцер.

Топливный фильтр тонкой очистки (рис. 2.21) служит для дальнейшей очистки топлива от механических примесей и отвода воздуха, попавшего в топливную систему.

Он расположен между блоками цилиндров двигателя.

Рис. 2.21. Фильтр тонкой очистки (двухсекционный):

1 — корпус обратного клапана; 2 — крышки; 3 — стержень; 4,6 — гайки; 5 — втулка; 7 — нажимная пластина; 8, 12 — уплотнительные кольца; 9 — прокладка; 10 — угольник выпуска воздуха и излишков топлива из секции; 11 — бумажный фильтрующий элемент; 13 — шайба; 14 — угольник отвода очищенного топлива; 15 — уплотняющая пластина; 16 — пружина; 17 — пробка слива конденсата; 18 — металлическая сетка; 19 — войлочная фильтрующая пластина; 20 — выходная проставка; 21 — войлочный фильтрующий элемент; 22 — выходная проставка; 23 — входная проставка; 23 — угольник подвода топлива к фильтру.

Топливный фильтр тонкой очистки состоит из двухсекционного корпуса, войлочного и бумажного фильтрующих элементов, крышек, притянутых к корпусу с помощью стержней и гаек.

Войлочный фильтрующий элемент состоит из припаянной к уплотняющей пластине металлической сетки с надетым на нее капроновым чехлом и набором войлочных фильтрующих пластин, разделенных входными и выходными проставками. Набор пластин и проставок прижат к уплотняющей пластине нажимной пластиной и стягивающей гайкой. Гайка навернута на резьбу втулки, которая впаяна в верхний конец сетки.

Бумажный фильтрующий элемент выполнен в виде цилиндра, закрываемого с торцов металлическими крышками. Через поры элемента топливо проходит от наружной поверхности к центру и далее по внутренней полости стержня в канал на выход из фильтра.

Полости фильтрованного и нефильтрованного топлива разобщены уплотнительными кольцами, расположенными на стержнях и крышках фильтра.

Обратный клапан фильтра выполнен в виде шарика с пружиной. При достижении давления в фильтре 0,02-0,05 МПа (0,2-0,5 кгс/см2) клапан открывается и воздух с излишками топлива перепускается в топливный бак.

Топливоподкачивающий насос двигателя (рис.2.22) служит для подачи топлива из системы к топливному насосу высокого давления.

Установлен на корпусе топливного насоса высокого давления и получает привод от эксцентрика кулачкового вала топливного насоса.

Рис. 2.22 Топливоподкачивающий насос двигателя:

1 – корпус насоса; 2 – впускной клапан; 3 – поршень насоса; 4 – пружина поршня; 5 – седло клапана; 6 – ролик толкателя; 7 – ось ролика; 8 – толкатель; 9 – пружина толкателя; 10 – стержень толкателя; 11 – перепускной клапан; а, б – полости.

Топливоподкачивающий насос двигателя — поршневого типа — состоит из следующих основных деталей: корпуса, поршня, пружины, стержня, толкателя, пружины, впускного клапана и перепускного клапана.

Работа насоса заключается в следующем. При вращении кулачкового вала насоса высокого давления эксцентрик перемещает поршень вверх, а пружина возвращает его вниз, что приводит к возвратно-поступательному движению поршня. При опускании поршня в полости асоздается разрежение и топливо через впускной клапан поступает в эту полость. Одновременно топливо, находящееся в полости б, выдавливается поршнем и поступает в трубопровод. При движении поршня вверх в полости асоздается давление, впускной клапан закрывается, а топливо через перепускной клапан поступает в полость б. Так процесс повторяется непрерывно.

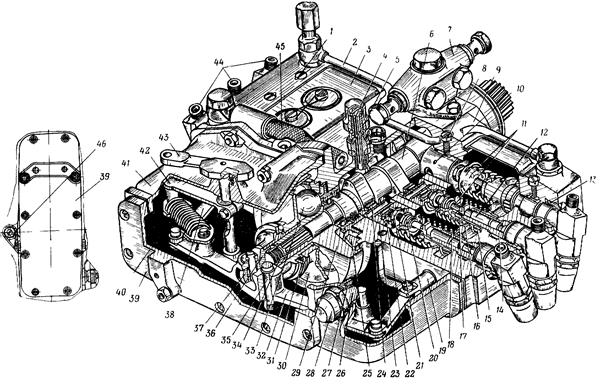

Топливный насос высокого давления (рис. 2.23) служит для подачи под давлением к форсунке каждого цилиндра определенных порций топлива.

Установлен он в развале блок-картера двигателя.

Рис. 2.23. Топливный насос высокого давления (ТНВД):

1 — стопорный винт гильзы плунжера: 2 — трубка отвода воздуха и топлива; 3 и 39 — крышки; 4 — фильтрующий элемент; 5 — корпус масляного фильтра; 6 — кулачковый вал; 7 — топливоподкачивающий насос; 8 — фиксирующий винт толкателя; 9 — корпус топливного насоса; 10 — штифт; 11 — тарелки пружин нижние; 12 — плунжер; 13 и 34 — гайки; 14 — гильза плунжера; 15 — зубчатый венец; 16 — тарелка пружины верхняя; 17 — поворотная гильза; 18 — пружина плунжера; 19 — рейка; 20 — болт толкателя; 21 — контргайка; 22 — ролик толкателя; 23 — корпус толкателя; 24 — игольчатый подшипник; 25 — коническая тарель; 26 и 36 — упоры; 27 — гильза упора; 28 — глухая гайка; 29 — крестовина регулятора; 30 — тарелка регулятора; 31 — упорный шарикоподшипник; 32 — рычаг регулятора; 33 — шар регулятора; 35 — ось рычага; 37 — ролик; 38 — звено рейки; 40 — пружина; 41 — корпус регулятора; 42 — рычаг пружины; 43 — рычаг управления; 44 — нагнетательные клапаны; 45 — трубопровод; 46 — пробка.

Топливный насос высокого давления — плунжерного типа — состоит из следующих основных частей: корпуса, кулачкового вала, шести насосных секций, регулятора оборотов и привода управления.

Корпус алюминиевый, коробчатой формы, с внутренними перегородками. В верхней части корпуса на каждом блоке имеются окна для доступа к механизму регулирования подачи топлива и к толкателям. Окна закрыты стальными штампованными крышками.

В верхней части корпуса насоса расположено отверстие для заливки консервационной смазки и установлен щелевой фильтр, через который к насосу подводится масло из системы смазки двигателя.

В корпусе с каждой стороны просверлены по два продольных канала, из которых один глухой для подвода топлива к насосным секциям, а другой для установки рейки механизма изменения количества подаваемого топлива.

Над каждым топливным каналом в верхней части корпуса выполнено по два отверстия для крепления трубопроводов подвода топлива.

Кулачковый вал установлен на двух подшипниках в корпусе, по центру. Имеет три кулачка привода насосных секций и эксцентрик привода топливоподкачивающего насоса. Каждый кулачок вала приводит в действие две насосные секции – одну правого и одну левого блоков насоса. Через каждые 60° поворота кулачкового вала происходит подача топлива одной из секций насоса.

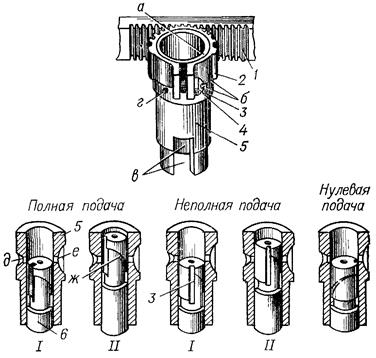

Насосные секции (рис. 2.24) установлены перпендикулярно кулачковому валу в блоках корпуса, по три с каждой стороны, каждая из которых обслуживает один цилиндр.

Рис. 2.24. Насосная секция:

1 — корпус нагнетательного клапана; 2 — клапан; 3 — тарелка пружины; 4, 12 и 16 — уплотнительные кольца 5 — контргайка; 6 — пружина нагнетательного клапана; 7 и 15 — опорные кольца; 8 — гайка упора; 9 — контргайка упора; 10 — упор; 11 — защитный колпачок: 13 — перепускная трубка; 14 — гайка; 17 — рейка; 18 — поворотная гильза; 19 — гильза плунжера; 20 — плунжер; 21 — пружина плунжера; 22 — болт толкателя; 23 — контргайка толкателя; 24 — корпус толкателя; 25 — ролик толкателя; 26 — штифт; 27 — игольчатый подшипник; 28 — ось толкателя; 39 — нижняя тарелка пружины; 30 — верхняя тарелка пружины; а и б — каналы

Рис. 2.25. Плунжер и гильза:

1 – плунжер; 2 – выступ; 3 – головка; 4 – гильза.

Каждая насосная секция представляет собой насос поршневого типа, включающий толкатель, поршень особой формы (плунжер) и цилиндр (гильзу), нагнетательный клапан. Плунжер и гильза (рис. 2.25) называются плунжерной парой. Топливо всасывается и нагнетается при возвратно-поступательном движении плунжера в гильзе.

При работе двигателя кулачковый вал через толкатель обеспечивает плунжеру возвратно-поступательное движение. При движении плунжера вниз открывается входное отверстие гильзы, и топливо заполняет полость над плунжером. При движении плунжера вверх входное отверстие перекрывается верхней кромкой плунжера, начинает повышаться давление. Под высоким давлением (250 кгс/см2) открывается нагнетательный клапан и топливо нагнетается по трубопроводу высокого давления к форсунке.

Для изменения количества подаваемого топлива необходимо повернуть плунжер. При поворачивании плунжера по ходу часовой стрелки отсечная кромка на его поверхности будет открывать перепускное отверстие позже. В результате этого количество топлива, подаваемое насосом, увеличится. При повороте плунжера против хода часовой стрелки подача топлива уменьшается.

Плунжер в требуемом направлении поворачивается поворотной гильзой (рис.2.26), соединенной с зубчатой рейкой механизма изменения количества подаваемого топлива, которая соединена через соединительные звенья регулятора с рычагом управления.

Рис. 2.26. Поворотная гильза плунжера:

1 — зубчатая рейка; 2 — зубчатый венец; 3 — корпус гильзы; 4 — стяжной винт; 5 — гильза плунжера; 6 — плунжер; а — шлицы; б — установочные риски; в — прорези для выступов плунжера; г — отверстие для бородка; д — отверстие для подвода топлива; е — отверстие для подвода топлива и для стопорного винта (перепускное); ж — отсечная кромка плунжера; з — вертикальный паз.

При повороте рычага управления, рейки обеспечивают одновременный поворот всех плунжеров в гильзах, изменяя тем самым количество топлива, подаваемого в цилиндры двигателя.

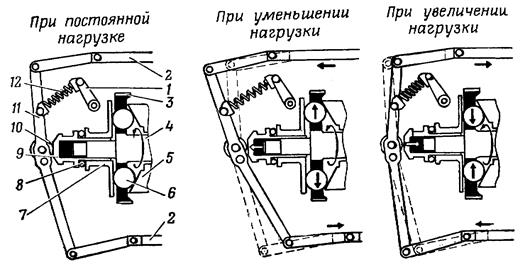

Регулятор оборотов(рис. 2.27) предназначен для поддержания заданной частоты вращения коленчатого вала двигателя при различных нагрузках.

Регулятор размещается в корпусе насоса на конце кулачкового вала и составляет с ним один агрегат.

Регулятор — механический, всережимный, центробежного типа —состоит из следующих основных деталей: конической тарели, крестовины с пятью шарами, плоской тарели, рычага с осью поворота, звеньев, соединенных с рейками, пружины и рычага, соединенного с приводом управления.

Рис. 2.27. Схема работы регулятора:

1 — рычаг пружины; 2 — зубчатая рейка; 3 — крестовина регулятора; 4 — кулачковый вал топливного насоса; 5 — коническая тарель; 6 — шар регулятора; 7 — тарелка регулятора; 8 — упорный шарикоподшипник; 9 — упор; 10 — ролик; 11 — рычаг регулятора; 12 — пружина.

При работе двигателя вращается кулачковый вал насоса и вместе с ним вращаются крестовина и шары (рис. 2.27). При увеличении оборотов шары под действием центробежных сил отходят от центра вращения и, перемещаясь по конической тарели, отодвигают плоскую тарель. При этом рычаг, поворачиваясь на оси, перемещает зубчатые рейки в сторону уменьшения подачи топлива. Обороты двигателя снижаются до заданных, определяемых растяжением пружины при помощи привода. При уменьшении оборотов центробежные силы, действующие на шары, уменьшаются, они перемещаются под действием силы пружины к оси вращения, а зубчатые рейки при этом перемещаются в сторону увеличения подачи топлива.

Для предупреждения резкого изменения оборотов при внезапном изменении нагрузки пазы крестовины расположены не радиально, а под некоторым углом к направлению радиуса.

Автоматическая муфта опережения впрыска топлива (рис. 2.28) предназначена для изменения угла начала подачи топлива в зависимости от частоты вращения коленчатого вала и для передачи крутящего момента от механизма передач двигателя на кулачковый вал топливного насоса.

Устанавливается муфта в расточке прилива блок-картера двигателя.

Рис. 2.28. Автоматическая муфта опережения подачи топлива:

1 и 20 — гайки; 2 — крышка; 3 — фланец; 4 — блок-картер; 5 — шестерня привода топливного насоса; 6 — регулировочная втулка; 7 — кольцо; 8 — ось грузика; 9 — грузик измерителя скорости; 10 — корпус измерителя скорости; 11 — золотник; 12 — сервопоршень; 13 — уплотнительное кольцо; 14 — пружина сервопоршня; 15 — вал топливного насоса; 16 и 21 — замковые кольца; 17 — втулка; 18 — корпус муфты; 19 — ось золотника; 22 — стопорное кольцо; а — перепускной канал; б — кольцевая канавка; в — отверстие для подвода масла; г, д – отверстие для слива масла.

Муфта состоит из корпуса, центробежного датчика частоты вращения коленчатого вала, гидравлического сервомеханизма следящего действия, включающего в себя сервопоршень. Сервопоршень соединяется с кулачковым валом насоса с помощью спиральных шлицев.

В выточке поршня закреплены грузики, являющиеся центробежным измерителем скорости вращения.

При работе двигателя корпус с поршнем вращается как одно целое, передавая крутящий момент от шестерни механизма передач кулачковому валу насоса. При увеличении оборотов двигателя грузики расходятся, поршень перемещается относительно корпуса и, благодаря косым шлицам, дополнительно поворачивает кулачковый вал по ходу вращения, увеличивая угол опережения впрыска топлива. При снижении оборотов происходит обратный процесс.

Таким образом, муфта обеспечивает автоматическое изменение угла опережения впрыска топлива в зависимости от оборотов двигателя.

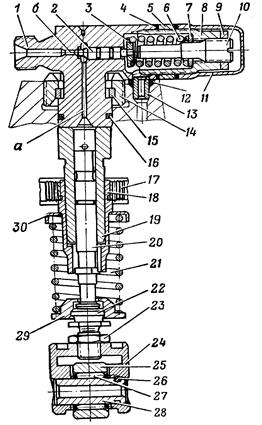

Форсунка (рис. 2.29) предназначена для подачи в камеру сгорания порций топлива в мелкораспыленном виде и равномерного его распределения.

Форсунки установлены в головке блока, по оси цилиндров.

Рис. 2.29. Форсунка:

1 – корпус; 2 - распылитель; 3 – игла; 4 - щелевой фильтр; 5 – штанга;

6 – пружина.

Форсунка двигателя закрытого типа с многодырчатым распылителем состоит из следующих основных деталей: корпуса, распылителя с иглой, щелевого фильтра, штанги и пружины.

В корпусе имеется штуцер для подсоединения трубопровода высокого давления.

Щелевой фильтр состоит из двух втулок, диаметральный зазор между которыми 0,002 - 0,004 мм. Подбираются втулки попарно и могут заменяться только вместе. Топливо, подведенное от насоса высокого давления, продавливается через зазор щелевого фильтра, а механические частицы задерживаются в канавках внутренней втулки.

В нижней части корпуса распылителя равномерно по окружности расположены семь сопловых отверстий диаметром 0,25мм. Игла распылителя своим запорным конусом прижата пружиной через штангу к седлу в корпусе и перекрывает доступ топлива к сопловым отверстиям.

Давление впрыска определяется регулировкой пружины форсунки, затяжкой гайки.

При работе топливо, прошедшее через щелевой фильтр, по трем каналам поступает в полость под иглу. Когда давление в этой полости, создаваемое секцией насоса высокого давления, достигает 250кгс/см2, игла резко поднимается вверх на 0,5-0,6мм, преодолевая силу затяжки пружины, топливо впрыскивается через сопловые отверстия в камеру сгорания. По окончании впрыска топлива давление в полости распылителя резко падает и игла быстро садится в седло, так происходит отсечка подачи топлива без подтекания.

Топливные трубопроводы(рис. 2.17) подразделяются на трубопроводы низкого и высокого давления.

Трубопроводы низкого давления обеспечивают соединение топливных баков между собой, подвод топлива к топливному насосу и отвод избыточного топлива.

Трубопроводы высокого давления обеспечивают подвод топлива от секций топливного насоса к форсункам.

Дренажная система с клапаном (рис. 2.17) предотвращает образование разряжения в баках по мере расхода топлива.

Система включает в себя дренажный трубопровод и дренажный воздушный клапан.

При образовании в баках разряжения тарельчатый клапан открывается, сжимая пружину, и пропускает воздух в баки.

Привод управления подачей топлива (рис. 2.30) служит для изменения количества топлива, подаваемого в цилиндры двигателя, в зависимости от дорожных условий и скорости движения машины, для установки постоянной подачи топлива (ручным приводом) и для быстрого прекращения подачи топлива при срабатывании систем коллективной защиты и ППО.

Управление подачей топлива осуществляется с рабочего места механика-водителя с помощью механического привода с ножным или ручным управлением.

Привод с ножным управлением состоит из педали, тяг, трубы педального мостика с рычагами, механизма остановки двигателя, вертикального валика с рычагами и стойки с двуплечим рычагом.

При нажатии на педаль через систему тяг и рычагов привода усилие передается на рычаг управления топливного насоса. Рычаг поворачивается, и топливный насос увеличивает подачу топлива. При этом ручной привод остается неподвижным, так как палец двуплечего рычага свободно двигается по удлиненному пазу проушины тяги.

Положение педали, выжатой до упора в регулировочный болт, соответствует максимальной подаче топлива. При этом между рычагом управления и упором-ограничителем максимальной подачи топлива должен сохраняться зазор 0,15-0,3 мм.

При отпускании педали рычаг управления поворачивается, и подача топлива уменьшается.

Рис. 2.30. Привод управления подачей топлива:

1 — контргайка; 2 — регулировочный болт; 3 — педаль подачи топлива; 4 — тяга; 5 — тяга ручного привода; 6 — перепускной клапан; 7 — рычаг открывания клапана; 8 — стопор; 9 — рукоятка ручного управления подачей топлива; 10 — вертикальный валик привода; 11 — перегородка силового отделения; 12 — поперечная тяга; 13 — стойка с рычагом; 14 — топливный насос двигателя с регулятором; 15 — тяга к рычагу топливного насоса; 16 — рычаг топливного насоса; 17 — упор-ограничитель максимальной подачи топлива; 18 — упор-ограничитель нулевой подачи топлива; 19 — механизм остановки двигателя; 20 — тяги; 21 — рычаг; 22 — регулировочный винт; 23 — пружина привода; 24 — двуплечий рычаг; 25—подкаблучник; 26 — пружина; 27 — штифт; 28 — тяга; 29 — шарик; 30 — пружина стопорного устройства; 31, 32 — гайки; 33 — седло; 34 — корпус стопорного устройства; Е — зазор.

При полностью отпущенной педали и отсутствии зазора между рычагом управления и упором-ограничителем подача топлива прекращается (двигатель не работает), при этом между пальцем рычага и проушиной тяги должен быть зазор 0,5-1,0 мм.

Механизм остановки двигателя (МОД)(рис.2.31) является исполнительным механизмом при срабатывании системы ППО и коллективной защиты и предназначен для остановки двигателя.

Рис. 2.31.Механизм остановки двигателя:

1 — электромагнит ЭЛС-3; 2 — серьга; 3, 8 — стопорные кольца; 4 — шайба; 5 — пружина; 6 — шток; 7 — шарики; 9, 10 — рычаги; 11 — втулка;

12 — кронштейн.

МОД состоит из кронштейна, на котором смонтированы все детали механизма, электромагнита ЭЛС-3, втулки с рычагом, рычага, двух шариков, штока, пружины, серьги, двух стопорных колец и шайбы.

Шток соединен с якорем электромагнита серьгой. Один рычаг приварен к втулке, а второй рычаг имеет свободную посадку на втулке и от осевого перемещения удерживается стопорным кольцом. В рычаге имеются два паза, в которые входят шарики.

При отключенном электромагните под усилием пружины шток удерживает шарики в пазах своей цилиндрической частью большого диаметра. Рычаги совместно с втулкой вращаются как одно целое, обеспечивая передачу усилий от педали ножного и рукоятки ручного привода к рычагу топливного насоса.

При включенном электромагните якорь за серьгу перемещает шток, который освобождает шарики. Под действием скосов пазов рычага шарики перемещаются по отверстиям внутрь втулки. Рычаг выходит из зацепления с втулкой, и под действием пружины регулятора рычаг управления топливного насоса устанавливается на нулевую подачу независимо от положения педали или рукоятки ручного привода. Двигатель останавливается.

Для восстановления действия привода управления подачей топлива необходимо выключить выключатель ПАЗ на центральном щитке, а приводы установить на нулевую подачу топлива. Под действием пружины шток перемещает шарики в пазы рычага и удерживает их в этом положении. Рычаг будет вращаться как одно целое с втулкой и рычагом передавая усилия от педали или рукоятки ручного привода к рычагу управления топливного насоса.

Ручной привод служит для установки минимально устойчивой частоты вращения коленчатого вала двигателя, а также при необходимости длительного поддержания постоянной частоты вращения на любом режиме.

Ручной привод состоит из рукоятки, стопорного устройства (корпус, шарик, две пружины, гайка) и тяги. Для ограничения вращения рукоятки и исключения заклинивания при уменьшении частоты вращения установлен штифт. Тяга удерживается от самопроизвольного проворачивания за счет зубчатого торцевого зацепления рукоятки с корпусом.

Для изменения частоты вращения коленчатого вала двигателя ручным приводом необходимо рукоятку, потянув вверх, вывести из зацепления с зубьями корпуса и вращать по ходу или против хода часовой стрелки, при этом тяга перемещается вверх (вниз) и поворачивает двуплечий рычаг. Рычаг, поворачиваясь, воздействует через остальную систему тяг и рычагов привода на педаль и на рычаг управления топливного насоса — подача топлива уменьшается (увеличивается). При достижении требуемой частоты вращения коленчатого вала двигателя рукоятку необходимо отпустить.

Воздействуя ногой на педаль, подачу топлива можно увеличить до максимальной, но затем уменьшить ее можно только до установленной ручным приводом.

Работа системы

Дата добавления: 2016-10-26; просмотров: 7249;