Общая схема производства.

Сложный процесс производства соды можно разделить на несколько стадий (так называемые станции или отделения):

1) предварительная очистка рассола от солей кальция и магния;

2) абсорбция — насыщение рассола аммиаком и частично оксидом углерода (IV) с получением аммонизированного рассола;

3) карбонизация — насыщение аммонизированного рассола оксидом углерода (IV) с образованием бикарбоната натрия в виде суспензии;

4) фильтрование — отделение суспензии бикарбоната натрия от фильтровой жидкости;

5) дистилляция — регенерация аммиака и оксида углерода (IV) из фильтровой жидкости;

6) кальцинирование (кальцинация) — разложение бикарбоната натрия на карбонат натрия (кальцинированную соду), воду и оксид углерода (IV).

Кроме основных процессов, при производстве соды протекает ряд побочных процессов, не имеющих непосредственного отношения к получению соды. Аммиак регенерируют из хлорида аммония путем обработки раствора известковым молоком:

2NH4СL + Са(ОН)2 = 2NH3 + 2Н20 + СаСl2

В отделении дистилляции образующийся аммиак отгоняют из раствора водяным паром и направляют в отделение абсорбции. Раствор хлорида кальция является отходом производства.

Для получения известкового молока необходима известь СаО, которую на содовых заводах получают путем обжига карбонатного сырья (мела или известняка) в известково-обжигательных печах при температуре 1100—1200 °С.Образующийся при обжиге оксид углерода (IV) используют в процессе карбонизации, а известь СаО гасят избытком воды с получением известкового молока:

СаО + Н20 = Са(ОН)2

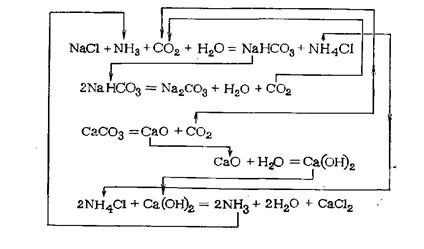

Таким образом, получение соды аммиачным способом можно изобразить в виде схемы, показывающей взаимную связь между отдельными стадиями процесса:

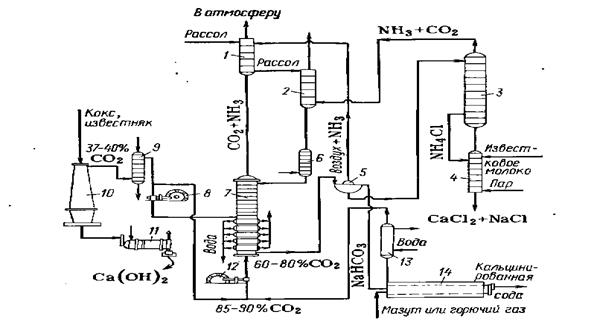

На рис. 1 показана общая технологическая схема производства кальцинированной соды по аммиачному способу.

Водный раствор поваренной соли, содержащий 305—310 г/л, предварительно очищенный от солей кальция и магния, самотеком поступает в промыватель 1,где поглощает оксид углерода (IV) из газов, выходящих из карбонизационной колонны 7, и аммиак из газов, поступающих с вакуум-фильтров 5.После поглощения С02 и NH3 отходящие газы удаляются в атмосферу.

Из промывателя газов 1рассол поступает в абсорбер 2для поглощения аммиака и оксида углерода (IV), содержащихся в газах дистилляционной колонны 3.Непоглощенные газы из абсорбера 2направляют вакуум-насосом в промыватель 1. Аммонизированный рассол, предварительно охлажденный в холодильнике 6,непрерывно поступает в карбонизационную колонну 7, заполняя ее почти доверху. Сюда же поступает газ, предварительно промытый и очищенный, из известково-обжигательных печей 10(37—40% С02) и смешанный газ (смесь газа известково-обжигательных печей и газа содовых печей). В смешанном газе содержится 60—80% С02 — при двух вводах газа в карбонизационную колонну — и около 50% С02 —при одном вводе. Газы подают в колонну7 с помощью компрессоров 8 и 12.

Рис. 1. Технологическая схема получения кальцинированной соды аммиачным способом:

1-промыватель газов; 2-абсорбер; 3-дистнлляциоиная ;4-смеситель; 5 - вакуум-фильтр; 6 - холодильник аммонизированного рассола 7 - карбонизационная колонна; 8, 12 - компрессоры; 9 - холодильник-газоочистатель; 10 -известково-обжигательная печь; 11- аппарат для гашения извести; 13 - холодильник-промыватель, 14 — содовая печь.

В карбонизационной колонне 7 протекает основная реакция образования бикарбоната натрия. Суспензию кристаллического бикарбоната натрия в растворе хлорида аммония и непрореагировавшего хлорида натрия направляют в вакуум-фильтр 5для выделения бикарбоната натрия. Маточную жидкость, содержащую углеаммонийные соли и хлорид аммония (фильтрат) подают из вакуум-фильтров в дистилляционную колонну 3,где осуществляется регенерация аммиака из раствора, содержащего хлорид и карбонат аммония. При нагревании раствора до 70— 80 °С карбонат аммония разлагается; разложение хлорида аммония проводят в дистиллере-смесителе 4,куда он поступает из колонны 3. Сюда же подают известковое молоко, полученное гашением извести в аппарате 11. Регенерированные аммиак и оксид углерода (IV) отгоняют из раствора паром, подаваемым в нижнюю часть аппарата 4,и они поступают в абсорбер 2на поглощение рассолом.

После отгонки аммиака полученный раствор содержит в основном хлорид кальция и не вступивший в реакцию хлорид натрия. Этот раствор, называемый дистиллерной жидкостью, является отходом производства.

Осадок NаНСО3 промывают на вакуум-фильтре 5и подают во вращающуюся содовую печь 14на кальцинирование, в результате чего образуется сода, пары воды и оксид углерода (IV). Кальцинированная сода из печи 14поступает на склад и далее на упаковку.

Дата добавления: 2016-10-26; просмотров: 9368;