Лекция № 17 Технологическая характеристика погрузчиков

Одноковшовые погрузчики предназначены для работы в качестве выемочно-погрузочного, выемочно-транспортного или вспомогательного оборудования. В комплексе с погрузчиками обычно применяют автомобильный транспорт.

Наибольшее напорное усилие (усилие внедрения) (кН) развиваемое погрузчиком.

Рн  Рт =

Рт =  Gецg, (17.1) где Рт – наибольшее тяговое усилие, кН; Gсц – масса погрузчика, т;

Gецg, (17.1) где Рт – наибольшее тяговое усилие, кН; Gсц – масса погрузчика, т;  - коэффициент сцепления между колесами или гусеницами погрузчика и породой; у колесных погрузчиков

- коэффициент сцепления между колесами или гусеницами погрузчика и породой; у колесных погрузчиков  0.5—0.6, у гусеничных погрузчиков

0.5—0.6, у гусеничных погрузчиков  0.65—0.7.

0.65—0.7.

Выпускаемые российской промышленностью погрузчики имеют грузоподъемность 2—5 т при мощности машин 55—175 кВт, массе 9—32 т, наибольшее тяговое усилие 60—170 кН и высоте разгрузки 2.7—4.1 м. Такие погрузчики применяют для погрузочно-разгрузочных и земляных работ объемом до 150—250 тыс. м3/год. Предусматривается выпуск большегрузных пневмоколесных погрузчиков грузоподъемностью 10, 15, 25, 40 т при мощности 260—1100 кВт и тяговом усилии 150—500 кН и более. Ковши погрузчиков изготавливают со сплошной режущей кромкой или зубьями (для выемки взорванных пород).

Погрузчики имеют сменное рабочее оборудование (до 30 видов), включая ковши различной емкости, обратную лопату, грейдер, скелетный ковш для камня, бульдозерный лемех, рыхлитель, челюстной и вилочный захваты, крановую стрелу, проволочную щетку для чистки автодорог и др. На замену изношенного оборудования необходимо только 0.6—1 ч, что позволяет увеличить коэффициент использования базовых тягачей.

2. Выемка пород погрузчиками

Погрузчиками можно производить выемку мягких пород непосредственно из массива, механически разрушенных пород (тракторными рыхлителями или зубьями закрепленными на погрузчиках) или взорванных пород из развала. При выемке более плотных и тяжелых пород целесообразно использовать специально усиленные ковши уменьшенной емкости и выемочные подхваты.

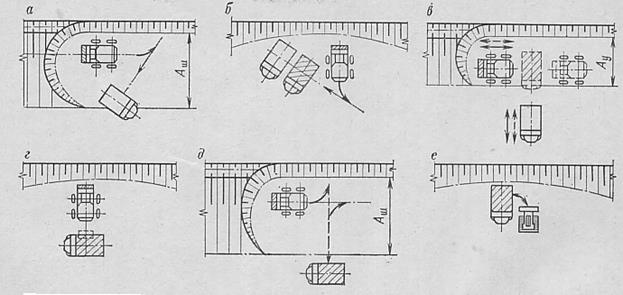

Выемка породы осуществляется за счет напорного усилия, поворота ковша и подъема стрелы погрузчика. Различают способы выемки: раздельный, смешанный, экскавационный и послойный (рис. 17.1).

Рисунок 17.1 Схемы способов выемки пород погрузчиками

При раздельном способе, применяемом для экскавации сыпучих пород малой плотности из развала, выемка производится за три последовательные операции. Сначала осуществляется внедрение ковша на уровне подошвы забоя в породу до упора в нее задней стенкой (рис. 17.1, а 1) при поступательном движении погрузчика со скоростью 0.6—1.1 м/с (на первой или второй передачах). Далее ковш поворачивается на полный угол запрокидывания (рис. 17.1, а 2) без продвижения погрузчика. Третья операция заключается в подъеме наполненного ковша (рис. 17.1, а 3) в транспортное положение (на высоту 0.3—0.4 м), после чего погрузчик задним ходом отъезжает от забоя.

При совмещенном способе выемки опущенный ковш напорным усилием внедряется на уровне подошвы забоя в породу на глубину (0.2—0.5) ℓк (ℓк – длина ковша), после чего одновременно осуществляется подъем стрелы и поворот ковша при непрерывном поступательном движении погрузчика (рис. 17.1, б). При этом необходимо равенство скоростей движения погрузчика (на первой-второй передачах) и подъем ковша. Совмещенный способ обычно применяют при выемке мягких и мелковзорванных пород, обеспечивая высокую степень наполнения ковша и сокращение времени черпания, так как позволяет снизить горизонтальное усилие внедрения ковша в два-три раза по сравнению с раздельным способом выемки.

С дальнейшим увеличением трудности экскавации пород применяется экскавационный способ выемки, при котором совмещается внедрение в породу (на глубину 0.3 ℓк) ковша и его подъем (рис. 17.1, в) за счет одновременного подъема стрелы и поступательного движения погрузчика. После вывода режущей кромки ковша из забоя выполняется поворот ковша и отъезд погрузчика от забоя.

Внедрение ковша при выемке связных и среднекусковатых взорванных пород производится в стопорном режиме с подъемом передней части погрузчика (рис. 17.1, г) при одновременном покачивании ковша в вертикальной плоскости и постепенном движении погрузчика к забою. При этом усилие внедрения максимальное, а сопротивление породы копанию уменьшается.

Послойный способ выемки (рис. 17.1, д) является разновидностью раздельного способа при тонких горизонтальных или наклонных слоях выемки, когда ковш постепенно наполняется при непрерывном движении погрузчика на первой или второй передаче, что аналогично выемке скреперами.

Забой одноковшового погрузчика – торцевой, фронтальный или забой-площадка. При использовании погрузчика в качестве выемочно-погрузочного оборудования он после наполнения ковша отъезжает от забоя, совмещая подъезд к автосамосвалу с подъемом ковша на необходимую высоту разгрузки. Применяется ряд схем работы погрузчика в забое (рис. 17.2).

Рисунок 17.2 Схемы работы погрузчиков

Схема рис. 17.2 а с отъездом разворотом на 30--45° и подъездом пневмоколесного погрузчика к автосамосвалу наиболее широко применяется при фронтальном забое и широкой заходке при торцевом забое, обеспечивая минимальное перемещение погрузчика.

Схема рис. 17.2, б отличается от предыдущей спаренной установкой автосамосвалов под погрузку, что обуславливает увеличение ширины рабочей площадки при любом типе забоя и ширине заходки при торцевом забое, а также расстояния перемещения погрузчика.

Схема рис. 17.2, в, предусматривает челночное движение погрузчика по нормали к забою на 8—12 м и установку автосамосвала между забоем и погрузчиком, применяется при выемке породы пневмоколесным погрузчиком при узкой заходке торцевым забоем, работе гусеничного погрузчика с передней разгрузкой, как при фронтальном, так и торцевом забое, а также сквозном движении автосамосвалов на уступе при фронтальном забое.

По схеме рис. 17.2, г, также предусматривается челночное движение на 5—10 м, работает погрузчик с задней разгрузкой. Автосамосвалы устанавливают на расстоянии 8—13 м от забоя.

Схема рис. 17.2, е возможна при работе пневмоколесного погрузчика с боковой разгрузкой или гусеничного погрузчика, поворачивающегося на 90° за счет движения гусениц в противоположных направлениях. Отъезд погрузчика от забоя производится на расстояние 2—3 м.

По высоте различают низкие (до 2 м), нормальные (2—5 м) и высокие (более 5 м) забои. При выемке погрузчиком с ковшом емкостью более 5 м3 увеличение высоты уступа в любых породах выше 6—8 м практически не влияет на его производительность. Наиболее распространена высота уступа 8—15 м.

Минимальная ширина заходки погрузчика

Аmin = bк +C (17.2) где bк – ширина ковша погрузчика, м С – наименьшее расстояние между погрузчиком и нижней бровкой развала или уступа, м (С = 0.4—0.6 м).

У мощных погрузчиков b  4 м, при этом Аmin = 4.5—5 м. Наиболее высокая производительность мощных погрузчиков достигается при ширине заходки 12—15 м, позволяющей применять рациональные схемы поворота погрузчика и автосамосвалов.

4 м, при этом Аmin = 4.5—5 м. Наиболее высокая производительность мощных погрузчиков достигается при ширине заходки 12—15 м, позволяющей применять рациональные схемы поворота погрузчика и автосамосвалов.

Дата добавления: 2016-10-07; просмотров: 6706;