Погрешность угла профиля

Погрешность угла профиля возникает, обычно от погрешности профиля режущего инструмента. Компенсация погрешности профиля резьбы производится также изменением значения среднего диаметра, т.е. увеличением среднего диаметра у гайки или уменьшением среднего диаметра у болта.

На рисунке изображены совмещенные профили болта и гайки, при которых свинчивание не может произойти из–за разности углов.

Если удалить часть материала, где профили перекрывают друг друга (увеличить средний диаметр гайки или уменьшить средний диаметр болта), то свинчивание произойдет, но контакт будет происходить на ограниченном участке боковой стороны профиля. Такого контакта достаточно для того, чтобы произошло свинчивание, т.е. скрепление двух деталей. Изменение размера среднего диаметра для метрической резьбы может быть рассчитано по формуле

Итак, влияние ошибок шага и ошибок профиля можно устранить (компенсировать) уменьшением среднего диаметра болта или увеличением среднего диаметра гайки, для того чтобы, обеспечить свинчивание деталей т.е. для образования резьбового сопряжения (обеспечения сборки).

Необходимо помнить, что резьбовые поверхности болта и гайки никогда не соприкасаются по всей винтовой поверхности, а касаются только на отдельных участках. Основное требование, например, для крепежной резьбы заключается в том, чтобы было обеспечено свинчивание болта и гайки – в этом их основное служебное назначение. Поэтому и представляется возможным изменять средний диаметр у болта или гайки и добиваться свинчивания при ошибках шага и профиля, при этом контакт резьбы будет, но не по всей поверхности. По некоторым профилям (при ошибке шага) или на отдельных участках профиля (при ошибках профиля) в результате компенсации этих ошибок изменением среднего диаметра, будет зазор в нескольких местах сопряжения. Часто в контакте по резьбовым элементам находятся лишь 2 — 3 витка.

Допуски и посадки шлицевых соединений

Основные понятия

Вследствие смятия и среза шпонок, ослабления сечения валов и втулок пазами и образования концентраторов напряжений шпоночные соединения не могут передавать большие крутящие моменты. В результате перекосов и смещения пазов, а также контактных деформаций от радиальных сил в шпоночных соединениях возможен перекос втулки на валу. Эти недостатки шпоночных соединений ограничивают область их применения и обусловливают замену их шлицевыми соединениями, которые передают большие крутящие моменты, имеют большее сопротивление усталости и высокую точность центрирования и направления. В зависимости от профиля зубьев шлицевые соединения делят на прямобочные, эвольвентные и треугольные.

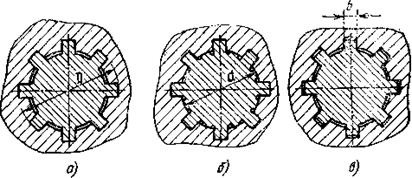

Рис. 5.3. Шлицевые соединения с прямобочным профилем

Шлицевые соединения с эвольвентным профилем зубьев имеют существенные преимущества по сравнению с прямобочными: они могут передавать большие крутящие моменты, имеют на 10— 40 % меньше концентрацию напряжений у основания зубьев, повышенную циклическую долговечность, обеспечивают лучшее центрирование и направление деталей, проще в изготовлении и т. п. Шлицевые соединения в треугольным профилем не стандартизованы; их применяют чаще всего вместо посадок а натягом, а также при тонкостенных втулках для передачи небольших крутящих моментов.

5.2.2. Допуски и посадки шлицевых соединений с прямобочным профилем зубьев

Допуски и посадки шлицевых соединений с прямобочным профилем зубьев [ГОСТ 1139—80 (СT СЭВ 187—75, СТ СЭВ 188—75)1 определяются их назначением и принятой системой центрирования втулки относительно вала. Существуют три способа центрирования: по наружному диаметру D (рис. 5.3, а); по внутреннему диаметру d (рис. 5.3, б) и по боковым сторонам зубьев b (рис. 5.3, в).

Центрирование по внутреннему диаметру d целесообразно, когда втулка имеет высокую твердость и ее нельзя обработать чистовой протяжкой (отверстие шлифуют на обычном внутришлифовальном станке) или когда могут возникнуть значительные искривления длинных валов после термической обработки. Способ обеспечивает точное центрирование и применяется обычно для подвижных соединений.

Центрирование по наружному диаметру D рекомендуется, когда втулку термически не обрабатывают или когда твердость ее материала после термической обработки допускает калибровку протяжкой, а вал — фрезерование до получения окончательных размеров зубьев. Такой способ прост и экономичен. Его применяют для неподвижных соединений, а также для подвижных, воспринимающих небольшие нагрузки.

Центрирование по боковым сторонам зубьев b целесообразно при передаче знакопеременных нагрузок, больших крутящих моментов, а также при реверсивном движении. Этот метод способствует более равномерному распределению нагрузки между зубьями, но не обеспечивает высокой точности центрирования и поэтому редко применяется.

Посадки шлицевых соединений назначают в системе отверстия по центрирующей цилиндрической поверхности и по боковым поверхностям впадин втулки и зубьев вала (т. е. по d и b или D и b или только по b). Допуски и основные отклонения размеров d, D, b шлицевого cоединения назначают по ГОСT 25346—82. Поля допусков валов и втулок, установленные для шлицевых прямобочных соединений (ГОСТ 1139 80), приведены в табл. 5.1.

Таблица 5.1

Поля допусков валов и втулок

| Квалитет | Основные отклонения | |||||||||||

| Валов | отверстий | |||||||||||

| d | е | f | g | h | js | k | n | D | F | H | Js | |

| g5 | js5 | |||||||||||

| g6 | (h6) | js6 | n6 | H6 | ||||||||

| f7 | h7 | js7 | k7 | Н7 | ||||||||

| d8 | е8 | f8 | h8 | F8 | Н8 | |||||||

| (d9) | е9 | f9 | h9 | D9 | ||||||||

| d10 | (h10) | D10 | F10 | JS10 |

Посадки назначают в зависимости от способа центрирования, например: Н7/f7, H7/g6 для d, D9/h9; F10/f9 для b; Н7/f7, H7/g6 для D (дают соединения о зазором); H7/n6, H7/js6 для d и D (дают соединения с переходными посадками). При высоких требованиях к точности центрирования стремятся получить наименьшие зазоры по центрирующим диаметрам; это также увеличивает долговечность соединений.

Для нецентрирующих диаметров установлены следующие поля допусков: для D при центрировании по d или b a11 для вала и Н12 для втулки; для d при центрировании по D или b Н11 для втулки. При указанных полях допусков нецентрирующих диаметров создаются значительные зазоры, обеспечивающие сопряжения только по посадочным поверхностям и облегчающие сборку шлицевых соединении.

Обозначения шлицевых соединений валов и втулок должны содержать букву, обозначающую поверхность центрирования, число зубьев и номинальные размеры d, D и b соединения вала и втулки, обозначения полей допусков или посадок диаметров, а также размера b, помещаемого после соответствующих размеров.

Пример условного обозначения соединения с числом зубьев z = 8, внутренним диаметром d = 36 мм, наружным диаметром D = 40 мм, шириной зуба b = 7 мм, с центрированием по внутреннему диаметру, посадкой по диаметру центрирования Н7/е8 и по размеру b/D9/f8: d — 8 X 36Н7/е8 X 40H12/a11 X 7D9/f8; то же, при центрировании по наружному диаметру в посадкой по диаметру центрирования Н8/Н7 и по размеру b F10/h9: D — 8 X 36 X 40H8/h7 X 7F10/h9: то же, при центрировании по боковым сторонам: b — 8 X 36 X 40H12/a11 X 7D9/H8.

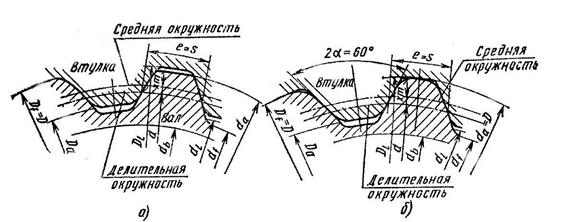

Рис. 5.4. Профиль зубьев эвольвентных шлицевых соединений:

а — центрирование по боковым поверхностям зубьев; б – центрирование по наружному диаметру (форма впадин может быть закругленной)

Пример условного обозначения отверстия втулки того же соединения при центрировании по внутреннему диаметру: d — 8 X 36Н7 X 40Н12 X

X 7D9 — и вала; d — 8 X 36е8 X 40a11 X 7f8.

Дата добавления: 2016-10-18; просмотров: 2396;