Назначение и принцип действия

В подвеске имеются упругие элементы, назначение которых - смягчать толчки и удары, чтобы они не передавались на кузов или раму. Это могут быть рессоры или витые пружины.

В ранних конструкциях легковых и грузовых автомобилей упругими элементами подвески обычно служили листовые рессоры, колебания которых довольно быстро гасились за счет значительного трения между листами. В последнее время в легковых автомобилях получила широкое распространение пружинная подвеска, в которой внутреннего трения почти нет.

При наезде на бугорок колесо автомобиля подбрасывает, и пружина или рессора сжимается, поглощая энергию толчка. Затем она распрямляется - в подвеске начинается колебательный процесс, который угаснет, когда будет израсходована запасенная упругим элементом энергия. Жесткая пружина сжимается меньше, соответственно меньше поглощает энергии, но лучше передает толчки на кузов, снижая комфортабельность автомобиля. Чем мягче пружина, тем сильнее она сжимается и тем больше поглощает энергии. Если не принять специальных мер, запасенная энергия будет расходоваться медленно - только на преодоление внутреннего трения в пружине и подвеске. За это время автомобиль успеет наехать на бессчетное количество других бугорков и ямок; понятно, что возникшие колебания так и не затухнут и колесо будет беспорядочно подпрыгивать, то и дело, теряя контакт с дорогой. Поэтому для гашения колебаний вводят специальные элементы ходовой части - амортизаторы.

Если основная задача упругого элемента - поглощать энергию толчков, то задача амортизатора - эту энергию рассеивать. Рассмотрим принцип устройства амортизатора:

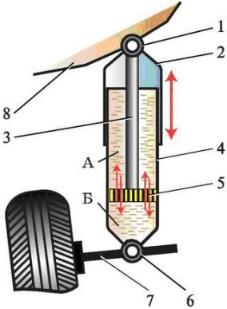

Рис. 6.21. Схема гидравлического амортизатора: А – Верхняя масляная полость; Б - Нижняя масляная полость; 1 – Шарнир крепления амортизатора к кузову (раме); 2 - Верхняя подвижная часть корпуса амортизатора; 3 – Шток; 4 – Корпус амортизатора 5 – Поршень с отверстиями (клапанами); 6 – Шарнир крепления амортизатора к мосту; 7 – Мост; 8 – Кронштейн крепления амортизатора к кузову;

Рис. 6.21. Схема гидравлического амортизатора: А – Верхняя масляная полость; Б - Нижняя масляная полость; 1 – Шарнир крепления амортизатора к кузову (раме); 2 - Верхняя подвижная часть корпуса амортизатора; 3 – Шток; 4 – Корпус амортизатора 5 – Поршень с отверстиями (клапанами); 6 – Шарнир крепления амортизатора к мосту; 7 – Мост; 8 – Кронштейн крепления амортизатора к кузову;

Жидкость в амортизаторах перемещается поршнем из одной полости в другую не свободно, а через клапан (отверстия в поршне). Действие конструкции амортизатора основано на сдерживании движения поршня в цилиндре жидкостью, которой трудно быстро перетекать из одной части цилиндра в другую через небольшие отверстия в днище поршня при его перемещениях. Так как цилиндр шарнирно связан с задним мостом, а поршень через шток также шарнирно с кузовом, то жидкость, тормозящая движение поршня в цилиндре, будет сдерживать колебания рессоры и гасить их. В амортизатор заливают специальную жидкость, имеющую температуру застывания -60°С. Надежная работа амортизатора зависит от наличия в них достаточного количества жидкости и надежных уплотняющих элементов.

Виды амортизаторов

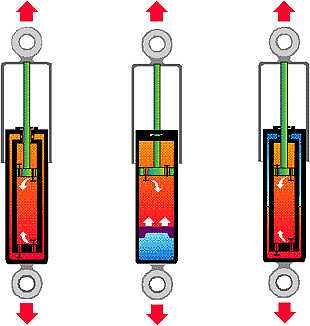

Рис. 6.22. Виды амортизаторов (схема): 1- двутрубные гидравлические, 2 - однотрубные газогидравлические с газом высокого давления 3 - двутрубные газогидравлические с газом низкого давления, А - воздух под атмосферным давлением,

Рис. 6.22. Виды амортизаторов (схема): 1- двутрубные гидравлические, 2 - однотрубные газогидравлические с газом высокого давления 3 - двутрубные газогидравлические с газом низкого давления, А - воздух под атмосферным давлением,

Б – газ, В - масло

Наиболее распространенная конструкция двухтрубного гидравлического амортизатора (рис.6.22, 1) представляет собой два заполненных маслом соосных цилиндра, сообщающихся через систему клапанов. Во внутреннем рабочем цилиндре находится поршень, также снабженный клапанами. При работе подвески он перемещается, преодолевая сопротивление масла. Соответствующие клапаны, открываясь и закрываясь, позволяют маслу перетекать из пространства над поршнем под него и во внешний цилиндр - резервуар. Накопленная пружиной энергия рассеивается, превращаясь в тепловую, которая расходуется на нагрев масла. Параметры клапанов амортизатора подобраны таким образом, чтобы получить нужные характеристики демпфирования при ходе сжатия и ходе отдачи. Вязкость масла, заливаемого в амортизатор, должна обеспечивать его работоспособность в широком диапазоне температур.

Если поршень амортизатора перемещается в цилиндре с высокой скоростью, масло может вспениться, при этом изменится пропускная способность клапанов и характеристики амортизатора. Этот эффект можно значительно уменьшить, если в амортизатор под давлением ввести газ. Одна из конструкций амортизатора однотрубного газогидравлического с газом высокого давления представлена на рисунке 6.22, 2. Здесь нет цилиндра-резервуара, а часть рабочего цилиндра заполнена азотом под высоким (25 бар) давлением. От масла азот отделен плавающим поршнем. Работает эта конструкция так же, как предыдущая, роль внешнего цилиндра амортизатора выполняет азот, который сжимается, компенсируя объем вытесненного масла. Давление газа не только предотвращает вспенивание масла, но и уменьшает время реакции амортизатора.

Существуют, впрочем, одноцилиндровые газовые амортизаторы без плавающего поршня, где маслу позволено вспениваться, а характеристики клапанов подобраны для работы с эмульсией. Такая конструкция короче, кроме того, ей не свойственно явление, которое иногда наблюдается в обычных амортизаторах высокого давления - при нарушении герметичности плавающего поршня масло выдавливает шток вверх и он может погнуться. Еще одно преимущество этого типа амортизаторов - при повышении температуры масла демпфирующие свойства ухудшаются в меньшей степени, чем у традиционных амортизаторов. Конечно, когда автомобиль стоит, эмульсия расслаивается, и сразу после начала движения амортизатор работает не совсем нормально, но его работоспособность восстанавливается очень быстро.

Другая разновидность газонаполненного амортизатора - двутрубный газогидравлический с газом низкого давления (на рис. 6.22,3) по конструкции почти не отличается от устройства, представленного на рисунке слева, но здесь верхняя часть цилиндра-резервуара заполнена азотом под низким (5 бар) давлением. Эта конструкция совмещает прочность и надежность гидравлического амортизатора с преимуществами газонаполненного и хорошо подходит для подвески MacPherson.

Амортизаторы передней и задней подвесок одинаковы по принципу действия, но могут отличаться ходом, длиной штоков, а также конструкцией крепления к кузову (раме) и подвеске.

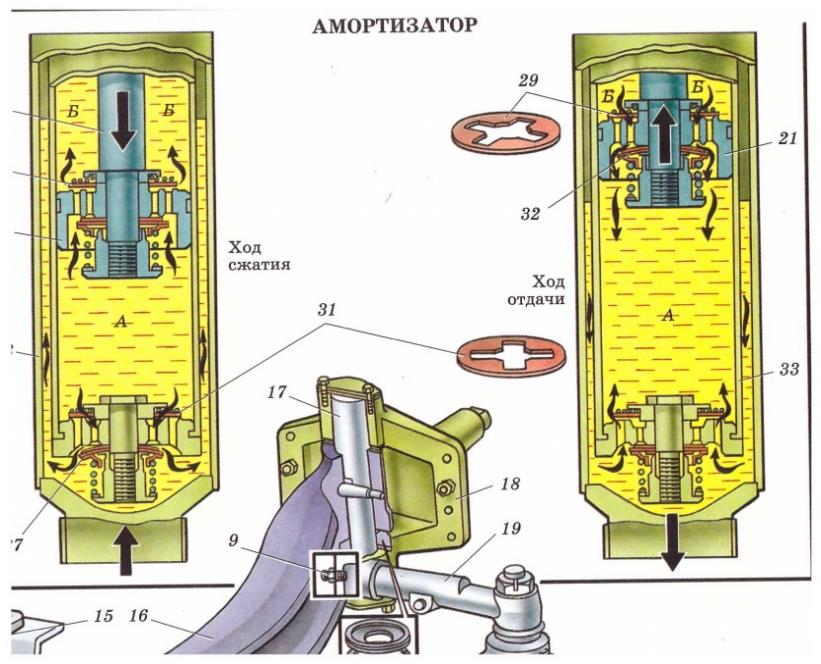

Рис. 6.23. Амортизатор автомобиля ЗИЛ - 4333

Рис. 6.23. Амортизатор автомобиля ЗИЛ - 4333

Дата добавления: 2021-01-26; просмотров: 550;