Операционная технология механизированных работ

Агротехнические нормативы и допуски на выполнение

Сельскохозяйственных работ

Агротехнические требования к качеству сельскохозяйственных работ выражены технологическими показателями, представляющими собой обязательные к выполнению нормативы качества сельскохозяйственных работ, которые устанавливаются на основе данных научно-исследовательских институтов и зональных опытных станций.

В основе нормативов и допусков лежит принцип получения максимального урожая при высоком качестве выполнения процессов, повышении плодородия почвы и соблюдении экологических требований.

Необходимость установки допусков вызвана невозможностью поддержания точных значений нормативов в процессе работы машин.

Для количественной оценки допусков используют следующие критерии:

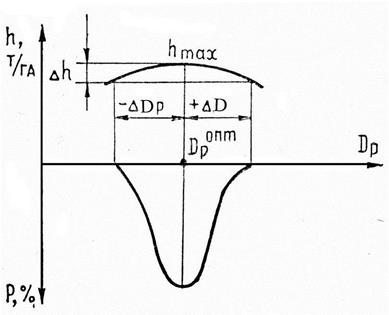

- допустимая величина потерь урожая (рис. 4.1);

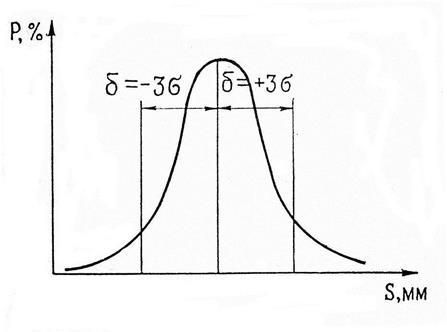

- допустимая величина изменений технического состояния машин, состояния поля или обрабатываемого материала, вызывающих изменение качества работы (рис. 4.2);

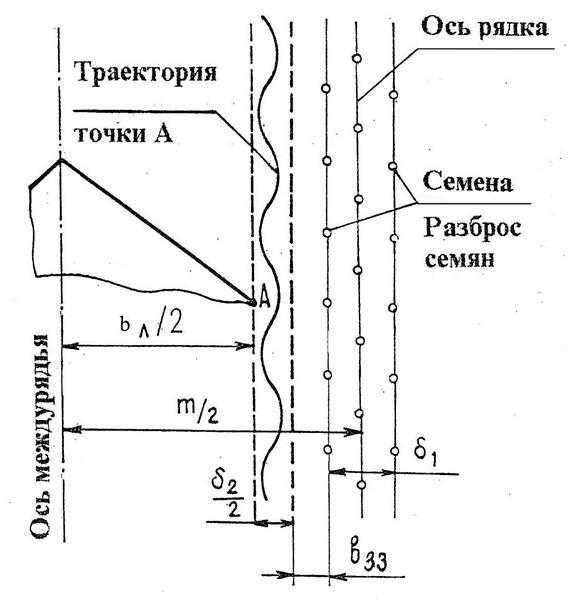

- качество выполнения последующих операций (рис. 4.3).

Методика проектирования операционно-технологической

Карты

Операционная технология ¾ это комплекс агротехнических, технических, организационных и экономических правил по высокопроизводительному использованию машинных агрегатов.

Операционно-технологические карты являются элементом научной организации труда и служат исходными данными для разработки технологических карт.

Операционно-технологические карты (табл. 4.2) для соответствующих видов полевых механизированных работ в заданных условиях (длина гона, площадь поля, урожайность и др.) содержат следующие основные сведения: условия работы; агротехнические требования к выполнению данной операции; рациональное комплектование и подготовка агрегатов к работе; подготовка поля; работа агрегата на загоне; контроль качества выполняемой работы; указания по охране труда, технике безопасности; противопожарные

мероприятия.

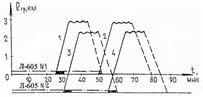

Рис. 4.1 Изменение сбора урожая и потерь продукции от срока уборки:

¾ дни уборки урожая;

¾ дни уборки урожая;  ¾ урожайность, т/га;

¾ урожайность, т/га;  ¾ вероятная полнота сбора уро-

¾ вероятная полнота сбора уро-

жая, %;  ¾ оптимальный срок уборки, дни;

¾ оптимальный срок уборки, дни;  ¾ изменение срока уборки, дни;

¾ изменение срока уборки, дни;  ¾ максимальный урожай, т/га;

¾ максимальный урожай, т/га;  ¾ допустимое значение потери урожая, т/га;

¾ допустимое значение потери урожая, т/га;  ¾ среднее квадратическое отклонение

¾ среднее квадратическое отклонение

Рис. 4.2 Характер изменения глубины вспашки от остроты лезвия лемеха:

¾ толщина лезвия лемеха, мм;

¾ толщина лезвия лемеха, мм;  ¾ вероятность качественной вспашки, %;

¾ вероятность качественной вспашки, %;

¾ предел изменения толщины лезвия лемеха от оптимального значения, мм;

¾ предел изменения толщины лезвия лемеха от оптимального значения, мм;

Рис. 4.3 Зависимость качества ухода за сельскохозяйственными культурами от качества посева:

¾ ширина междурядья, м;

¾ ширина междурядья, м;  ¾ ширина лапы культиватора, м;

¾ ширина лапы культиватора, м;  ¾ допуск на ширину рядка сеялки, т.е. на отклонение семян от оси симметрии рядка, м;

¾ допуск на ширину рядка сеялки, т.е. на отклонение семян от оси симметрии рядка, м;  ¾ допуск на изменение траектории движения лапы культиватора (т.А), м;

¾ допуск на изменение траектории движения лапы культиватора (т.А), м;  ¾ ширина защитной зоны, м:

¾ ширина защитной зоны, м:

Таблица 4.2 Операционно-технологическая карта уборки картофеля

| Показатели и параметры | Значение показателей | Схемы | Исполнители |

| 1. УСЛОВИЯ РАБОТЫ Площадь поля, га Длина гона, м Тип почвы Удельное сопротивление, кН/м2 Средний уклон местности, градусы Урожайность, т/га Дальность перевозки грузов, км Междурядье, см | Суглинок 60-80 |

Схема положения колес трактора и комбайна при уборке:

1 – колеса трактора; 2 – колеса комбайна; 3 – убираемые рядки

Схема положения колес трактора и комбайна при уборке:

1 – колеса трактора; 2 – колеса комбайна; 3 – убираемые рядки

Состав агрегата

Состав агрегата

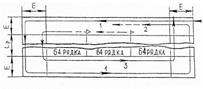

Схема подготовки поля и уборки

картофеля с поворотных полос

Схема подготовки поля и уборки

картофеля с поворотных полос

| Инженер, тракторист, комбайнер Инженер, тракторист, комбайнер Агроном, бригадир, тракторист |

| 2. АГРОТЕХНИЧЕСКИЕ НОРМАТИВЫ И ПОКАЗАТЕЛИ КАЧЕСТВА Сроки и продолжительность работы Влажность почвы, % Потери клубней после комбайна, % Чистота клубней, убранных комбайном, % | 5.09–25.09 Др = 16 дней до 3 | ||

| 3. СОСТАВ И ПОДГОТОВКА АГРЕГАТА: основного МТЗ-80+Л-605 вспомогательного Беларус 1221+2ПТС-6 | |||

| Ширина захвата, м Длина выезда, м Радиус поворота, м | 1,4 4,4 7,6 | ||

| 4. СКОРОСТЬ ДВИЖЕНИЯ Агротехнически допустимая скорость, м/с Предельная скорость по пропускной способности, м/с Максимально возможная по загрузке двигателя, м/с Рабочая скорость движения основного агрегата, м/с Рабочая скорость движения транспортного агрегата, м/с Рабочая передача скоростного режима агрегата: - технологического - транспортного Коэффициент загрузки двигателя - при рабочем ходе - при холостом ходе агрегата | 0,38–1,16 1,16 1,82 1,16 3,1 3-я передача 16-я передача (IV диапазон) 0,72 0,27 | ||

| 5. СПОСОБ ДВИЖЕНИЯ Коэффициент рабочих ходов | Четырехзагонный 0,9 |

Окончание таблицы 4.2

| Показатели и параметры | Значение показателей | Схемы | Исполнители | |||

| 6. ПОДГОТОВКА ПОЛЯ, ОТБИВКА КОНТРОЛЬНЫХ ЛИНИЙ, ПОВОРОТНЫХ ПОЛОС Оптимальная ширина загона Ширина поворотной полосы, м Выбор направления движения | Обозначаются вешками загоны, 4 делянки 64 рядка при m = 70 см 11.2 Согласно приведенной схеме |  Схема движения агрегата

Схема движения агрегата

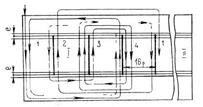

График цикличности и взаимодействия основного и вспомогательного агрегатов

График цикличности и взаимодействия основного и вспомогательного агрегатов

Схема поточной технологической линии

Схема поточной технологической линии

| Агроном, бригадир, тракторист Инженер, тракторист Инженер, агроном, бригадир, тракторист | |||

7.1. Показатели работы на поле а) основного агрегата Продолжительность цикла, ч Количество циклов за смену Выработка за цикл, га/цикл б) вспомогательного агрегата Продолжительность рейса, ч Количество рейсов за смену Выработка за рейс, т 7.2. Итоговые показатели работы: а) основного агрегата Составляющие баланса времени смены, ч

Коэффициент использования времени смены Выработка за час сменного времени, га/ч Расход топлива при различных режимах работы, кг/ч Гектарный расход топлива, кг/га б) вспомогательного агрегата Коэффициент использования времени смены Выработка за час сменного времени, т/ч Расход топлива, кг/т | 0,069 0,028 0,91 5,5 Тд=7,28, Тр=4,23, t2=0,6 tx=0,45, t5=0,58 t1=0,92, t6=0,55 0,6 0,35 GTp=14,5; GTx= 8,3; GTo= 1,8 27,5 0,26 1,35 | |||||

| 8. КОНТРОЛЬ КАЧЕСТВА | ||||||

| Показатель | Норматив | Балл | Способ определения | |||

| Потери клубней, % | До 3 3-5 более 5 | П=14А/Рh, где 14-переводной коэффициент; А-масса клубней, собранных с поля длиной 100 м за комбайном, кг; Р-число рядков; h- урожайность, т/га | Агроном, бригадир, тракторист | |||

| Засореность клубней, % | До 10 10-20 более 20 | М=100 П/Б, М-чистота клубней, %; Б-масса пробы (8-10 кг); П-масса примесей, кг | ||||

| Резаные клубни, % | До 1 1-2 | Оценка качества проводится в трехкратной повторности | ||||

В картах приводятся схемы наиболее важных технологических регулировок машин, движения агрегатов на рабочем участке, размещения техники на стационарном пункте первичной обработки продукции, проведения замеров при контроле качества работы. Если на рабочем участке одновременно выполняются 2-3 работы (например, погрузка минеральных удобрений, транспортировка и внесение удобрений), то составляют график цикличности (согласованности работы) основного и вспомогательного агрегатов.

Агротехнические нормативы и показатели качества работывключают следующие основные данные: сроки и продолжительность работы; технологические параметры, характеризующие качество выполнения операции; расход материалов и допустимые потери продукции.

Комплектование агрегатов производят из числа машин, имеющихся в хозяйстве. Составы агрегатов и режимы их работы определяются расчетом или по справочным материалам. В типовой операционной технологии указываются наиболее выгодные для средних условий составы агрегатов. Они должны входить в состав рациональных технологических комплексов, рекомендованных системой машин для комплексной механизации растениеводства.

После выбора основного агрегата определяют состав вспомогательных (транспортных, погрузочных и др.) агрегатов. При этом руководствуются следующими принципами: непрерывностью работы машин (поточностью производства), пропорциональностью, согласованностью и ритмичностью процессов, достижением наиболее рациональной загрузки машин при минимуме перемещений обслуживающего персонала, техники и обрабатываемого материала по рабочим местам и участкам. Подбор трактора и машин в состав агрегата зависит от вида выполняемой работы, особенностей зоны расположения хозяйства и применяемой технологии.

Скоростной режим агрегатаустанавливают с учетом загрузки двигателя, пропускной способности машины и качества выполняемой работы (агротехнически допустимой скорости). Выбирая рабочие передачи, учитывают ограничения на скорость, например, по сцеплению и опрокидыванию.

Наиболее экономичный режим работы трактора обычно соответствует тем передачам, для которых тяговая мощность имеет наибольшее значение. Эти передачи целесообразно принимать в качестве рабочих. Однако при вы-

боре передач трактора учитывают не только эффективность использования его тяговых возможностей, но и интервал агротехнически допустимых скоростей (

) рабочей машины. При выборе передачи для уборочных и ряда других машин учитывают пропускную способность агрегата (основных рабочих органов), а также агротехнические требования.

) рабочей машины. При выборе передачи для уборочных и ряда других машин учитывают пропускную способность агрегата (основных рабочих органов), а также агротехнические требования.

Подготовка агрегата к работевключает: основные регулировки машин; составление агрегата; дооборудование агрегатов дополнительными устройствами; выбор способа движения и маршрута движения транспортного агрегата.

Способ движения агрегата устанавливают, исходя из требований агротехники и состояния поля. Из возможных способов движения выбирают тот, который обеспечивает наибольший коэффициент рабочих ходов при высоком качестве работы.

При загонных способах движения большое значение имеет разбивка поля на загоны. Работа на плохо размеченных или плохо выделенных загонах приводит к появлению огрехов, на исправление которых затрачивается много времени и дополнительно уплотняется почва. До разбивки поля на загоны необходимо выбирать не только способ, но и направление движения агрегатов. Наилучшим по биологическим условиям является, как правило, движение с севера на юг. При этом учитывается также направление предыдущей обработки, конфигурация поля, а также необходимость защиты от водной эрозии.

Работа на загонах, размеченных без провешивания первых проходов агрегата и границ (контрольных линий) поворотных полос, приводит к искажению прямолинейности рабочих ходов, а, следовательно, и к снижению выработки, перерасходу топлива и ухудшению качества работ.

Таким образом, подготовка поля заключается в определении количества загонов на участке, разбивке участка на загоны, отбивке поворотных полос, провешивании линии первого прохода агрегата, указании мест технологического обслуживания агрегатов (загрузки семян, выгрузки зерна из бункера и т.д.), проведении обкосов и прокосов и других подготовительных мероприятий. При работе на загоне агрегат выполняет рабочие (технологические) ходы, развороты (холостой ход), проводится его техническое и технологическое обслуживание. Контроль за количеством выполняемой работы в течение смены (самоконтроль) осуществляется по таким показателям: время цикла ¾  ; количество циклов за смену ¾

; количество циклов за смену ¾  ; производительность за цикл ¾

; производительность за цикл ¾  , га /цикл.

, га /цикл.

При внесении удобрений, посеве и посадке сельскохозяйственных культур необходимо согласование длины гона с вместимостью технологической емкости. На уборочных работах при больших размерах полей целесообразна прокладка разгрузочных магистралей, чтобы сократить потери времени, связанные с технологическим обслуживанием агрегатов.

Для согласования длины гона с вместимостью технологической емкости пользуются равенством:

(4.16)

(4.16)

где  ¾ путь между технологическими остановками (наполнение бункера

¾ путь между технологическими остановками (наполнение бункера

зерноуборочного комбайна, освобождение емкости разбрасывателя

и т.п.), м;

¾ рабочая ширина захвата агрегата, м;

¾ рабочая ширина захвата агрегата, м;

¾ норма внесения удобрений (высева семян), урожайность и т.д., т/га;

¾ норма внесения удобрений (высева семян), урожайность и т.д., т/га;

¾ объем технологической емкости (семенного ящика, бункера и т.п.), м3;

¾ объем технологической емкости (семенного ящика, бункера и т.п.), м3;

¾ плотность соответствующего материала, т/м3;

¾ плотность соответствующего материала, т/м3;

¾ наибольший коэффициент использования объема.

¾ наибольший коэффициент использования объема.

На основании равенства (4.16) путь между двумя технологическими остановками определяется по формуле:

. (4.17)

. (4.17)

По формуле (4.17) при уборке сельскохозяйственных культур можно рассчитать расстояние между разгрузочными магистралями, на которых выгружается технологический материал из бункера комбайна в кузов транспортного средства. При этом  соответствует вместимости бункера комбайна, а

соответствует вместимости бункера комбайна, а  урожайности убираемой сельскохозяйственной культуры.

урожайности убираемой сельскохозяйственной культуры.

Если работа агрегата возможна без разбивки поля на загоны (например, при челночном и круговом способе движения), то соответствующим образом подготавливают края обрабатываемого участка и поворотные полосы.

Время цикла работы агрегата.Движение машинных агрегатов на загоне в большинстве случаев характеризуется определенной цикличностью. Время цикла включает продолжительность рабочего и холостого движения агрегата, а также технологические остановки. Цикл может быть кинематическим (время на выполнение одного круга для таких операций, как пахота, культивация, скашивание хлебов или трав в валки и т.д.) и технологическим (это время от одного технологического обслуживания до другого, связанного с опорожнением или наполнением емкостей, при выполнении работ по внесению удобрений, посеву или уборке сельскохозяйственных культур).

Производительность агрегатаза кинематический и технологический циклы равна (га):

(4.18)

(4.18)

(4.19)

(4.19)

за действительное время смены:

(4.20)

(4.20)

Действительное время сменынаходится по формуле (ч):

или

(4.21)

(4.21)

где  ¾ время на техническое обслуживание агрегата в течение смены, ч;

¾ время на техническое обслуживание агрегата в течение смены, ч;

¾ время регламентированных перерывов на отдых и личные на

¾ время регламентированных перерывов на отдых и личные на

добности обслуживающего персонала, ч;

¾ подготовительно-заключительное время, ч;

¾ подготовительно-заключительное время, ч;

¾ чистое рабочее время смены цикла, ч;

¾ чистое рабочее время смены цикла, ч;

¾ время холостых поворотов за смену, ч;

¾ время холостых поворотов за смену, ч;

¾ время остановок за смену для технологического обслуживания, ч.

¾ время остановок за смену для технологического обслуживания, ч.

Коэффициент использования времени смены определяется как отношение чистого рабочего времени к действительному времени смены.

Расчет дополнительных операций. Производственный процесс, как правило, состоит из нескольких операций. Режим работы основного агрегата определяет режим работы вспомогательных агрегатов.

В большинстве случаев дополнительные операции являются транспортными и погрузочно-разгрузочными. Расчет дополнительных операций заключается в выборе агрегатов для выполнения этих операций и определении их потребного количества.

Транспортный агрегат. Потребное количество транспортных средств для обслуживания основного агрегата (зерноуборочного, силосоуборочного, картофелеуборочного комбайнов и других агрегатов) определяют по формуле:

(4.22)

(4.22)

Время цикла работы транспортного средства (время рейса):

(4.23)

(4.23)

где  ¾ время движения с грузом на расстояние

¾ время движения с грузом на расстояние  при скорости

при скорости  , ч;

, ч;

¾ время движения без груза на расстояние

¾ время движения без груза на расстояние  при скорости

при скорости  , ч;

, ч;

¾ время на разгрузку, ч;

¾ время на разгрузку, ч;

¾ время на погрузку, ч;

¾ время на погрузку, ч;

¾ время ожидания погрузки и разгрузки, ч.

¾ время ожидания погрузки и разгрузки, ч.

Погрузочный агрегат. Производительность погрузочного агрегата определяют по уравнению (т/ч):

(4.24)

(4.24)

где  ¾ расчетная производительность погрузчика (по технической харак-

¾ расчетная производительность погрузчика (по технической харак-

теристике), т/ч;

¾ коэффициент использования грузоподъемности погрузчика;

¾ коэффициент использования грузоподъемности погрузчика;

¾ плотность груза, т/м3;

¾ плотность груза, т/м3;

1 т/м3 ¾ расчетная плотность груза, т/м3;

1 т/м3 ¾ расчетная плотность груза, т/м3;

коэффициент использования времени смены.

коэффициент использования времени смены.

Согласованность в работе основных и вспомогательных агрегатов может быть отражена на графике, который показывает, как протекает во вре-

мени чередование основных элементов рабочего цикла машинных агрегатов, входящих в звено (рис. 4.4 и 4.5).

Поточный метод работы машинных агрегатов предполагает разделение производственного процесса на отдельные составные работы, закрепление за ними определенных исполнителей и техники, расположение рабочих мест по ходу технологического процесса, обеспечение непрерывности трудовых процессов. Для обеспечения непрерывности потока необходимо равенство производительности стационарных, транспортных средств механизации и полевых машинных агрегатов.

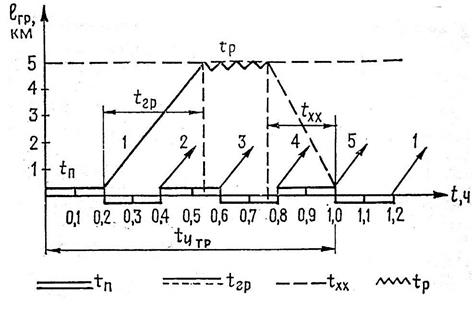

Рис. 4.4 График согласования и взаимодействия работы основного

(Беларус 1522 + ПРТ-11) и вспомогательного (ТО-18Д) агрегатов:

¾ время погрузки, ч;

¾ время погрузки, ч;  ¾ время движения с грузом, ч;

¾ время движения с грузом, ч;  ¾ время внесения (разгруз-

¾ время внесения (разгруз-

ки) удобрений, ч;  ¾ время движения без груза, ч;

¾ время движения без груза, ч;  ¾ время цикла (

¾ время цикла (  1 ч)

1 ч)

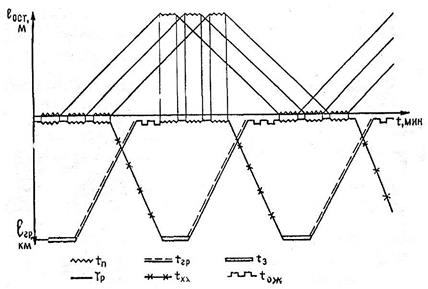

Рис. 4.5 График согласования и взаимодействия работы основного и вспомогательного агрегатов на посеве зерновых:

¾ время загрузки основного агрегата;

¾ время загрузки основного агрегата;  ¾ рабочий ход основного агрегата;

¾ рабочий ход основного агрегата;  ¾ груженая ездка транспортного агрегата;

¾ груженая ездка транспортного агрегата;  ¾ холостая ездка транспортного агрегата;

¾ холостая ездка транспортного агрегата;

¾ время загрузки транспортного агрегата;

¾ время загрузки транспортного агрегата;  ¾ время ожидания

¾ время ожидания

Контроль и оценка качества включает перечень способов и последовательность контроля, порядок проведения, количество необходимых измерений и численную оценку показателей качества; указывает порядок обработки замеров (с учетом весомости отдельных показателей) и градации по оценке качества (по среднему баллу, сумме баллов или по коэффициенту качества).

Контроль качества выполняемой сельскохозяйственной операции осуществляется трактористом-машинистом в процессе работы и приемщиком работы (агроном, бригадир) в процессе и по ее окончании. В случае низкого качества работу переделывают.

Дата добавления: 2016-10-07; просмотров: 9040;