Получение квасов с использованием процесса брожения

В основе технологии квасов брожения лежат анаэробные процессы незавершенного спиртового и молочнокислого брожения. Суммарные уравнения этих процессов с указанием количества выделяемой теплоты приведены ниже:

дрожжи – С6Н12О6 →2С2Н5ОН + 2СО2 + 117 кДж,

молочнокислые бактерии – С6Н12О6 →2СН3СНОНСООН + 75 кДж.

Выделяющаяся в ходе брожения теплота отводится из аппарата через теплообменники, куда поступает хладагент.

Сбраживание сахара в квасном сусле в количестве 0,6–0,8 % не может обеспечить интенсивного брожения, поэтому перед брожением в сусло вводят 25 % сахара от общей массы, расходуемой для приготовления кваса.

Технологический процесс производства квасов брожения состоит из следующих операций: разведения культур микроорганизмов, приготовления сахарного сиропа и квасного сусла, сбраживания сусла, купажирования и розлива кваса (рис. 1.11). Основную часть квасов брожения готовят на основе ККС.

ККС (68−72 %) Сахар-песок

| Прием, учет и хранение сахара-песка |

| Прием, учет и хранение ККС |

| Передача ККС в производство, учет |

| Разбавление ККС при перемешивании 28−30 ºС |

| Передача в производство, учет |

Вода

| Растворение сахара-песка 40−50 ºС |

| Пастеризация 75−80 ºС |

питьевая

0,5:1

| Кипячение сахарного сиропа (30 мин) |

| Охлаждение разбавленного ККС 28−30 ºС 30−35 ºС |

Пар

Вода

| Приготовление основного сусла концентрацией 2,8−3,2 % |

| Фильтрование сиропа |

Вода О

| Охлаждение сиропа концентрацией 60−65 % 10−20 ºС |

| Сбраживание квасного сусла концентрацией 1,8−2,2 % 28−30 ºС |

Вода

Смешанная закваска

Чистая культура дрожжей 75 %

и молочнокислых бактерий

Рассол

| Осаждение и удаление осадка, осветление молодого кваса, 2−7 ºС |

| Купажирование кваса |

| Розлив кваса 2−12 ºС |

Осадок дрожжей и частично

молочнокислых бактерий

к потребителю

Рис. 1.11. Операционная схема технологического процесса

производства квасов брожения

Известное количество ККС разводят водой в аппарате предварительного разбавления, который оборудован мешалкой и паровой рубашкой. Полученный раствор пастеризуют с целью повышения стойкости и микробиологической чистоты кваса. Разбавленный ККС пастеризуют в потоке в пластинчатых пастеризационно-охладительных установках.

Затем раствор ККС разбавляют холодной питьевой водой до содержания сухих веществ 1,6–2 % и перемешивают, после чего готовят основное квасное сусло концентрацией 2,8–3,2 %. Для этого к раствору добавляют рассчитанное количество сахарного сиропа (25 % от общего количества). Далее квасное сусло перемешивают и направляют на анализ в лабораторию. После проверки сусло поступает на брожение.

Основное квасное сусло готовят в бродильно-купажных и цилиндроконических аппаратах, а также в специальных бродильных аппаратах. Предпочтение отдают первым двум аппаратам, так как они облегчают ведение технологического процесса и делают его более экономичным. В этих же аппаратах, оборудованных системой охлаждения, в сбраживаемое сусло вносят дрожжи и молочнокислые бактерии, содержание сухих веществ доводят до 1,8–2,2 %, а кислотность – не ниже 2 мл 1 н раствора щелочи на 100 см3 кваса.

Из сброженного и охлажденного до температуры 2–7 °С квасного сусла путем осаждения удаляют образовавшийся плотный осадок из дрожжей и частично молочнокислых бактерий, после чего приступают к купажированию кваса. Если сусло сбраживают в бродильном аппарате, то сброженную среду после охлаждения сусла и осаждения осадка осторожно перекачивают в купажный аппарат. В бродильных аппаратах купажирование кваса не допускается.

Для купажирования хлебного кваса в сброженное сусло вводят остаток расчетного количества сахарного сиропа (75 %) с содержанием сухих веществ 60–65 % и перемешивают. Готовый охлажденный квас направляют на розлив.

Хлебный квас высокого качества получают при использовании комбинированных заквасок из чистых культур квасных дрожжей и молочнокислых бактерий. Кроме того, в промышленности для получения кваса широко используют хлебопекарные прессованные дрожжи.

Дрожжи и молочнокислые бактерии задают в квасное сусло в виде предварительно подготовленной комбинированной закваски. Ее получают путем последовательного пересева чистых культур микроорганизмов, сохраняемых в лаборатории завода, на стерильном квасном сусле с концентрацией сухих веществ 8 г/ 100 г сусла.

Пересевы и размножение микроорганизмов осуществляют постадийно в лаборатории, отделении чистых культур, а затем в производственных условиях. Объемы разводок увеличивают от первой до шестой стадии за счет добавления сусла. Они находятся в тесной зависимости от производительности квасоваренного производства.

Дрожжи разводят стерильным суслом с содержанием сухих веществ 8 % по следующей схеме: в пробирке с чистой культурой на суслоагаре → в пробирке с 10 см3 квасного сусла → в колбочке с 250 см3 квасного сусла → в бутыли с 2 дм3 квасного сусла → в бутыли или аппарате для чистой культуры (АЧК) с 20 дм 3 квасного сусла. Продолжительность разбраживания сусла на каждой из трех стадий по 24 ч при температуре 25–30 °С, а на четвертой стадии – 12 ч при 30 °С.

В зрелой дрожжевой разводке должно быть не менее 40 млн клеток/см3. Эта разводка в количестве 18 дм3 используется для приготовления комбинированной закваски; 2 дм 3 оставшейся дрожжевой закваски доводят до 20 дм3 квасным суслом температурой 30 °С для восстановления концентрации дрожжей и последующего использования их для комбинированной закваски. Такой прием можно повторять не более 15 раз, а затем дрожжевую разводку вновь получают из чистой культуры дрожжей, начиная пересев с первой стадии.

Чистую культуру молочнокислых бактерий (МКБ) также разводят постадийно путем пересевов на стерильном квасном сусле с содержанием сухих веществ 8 %. Отличие чистой культуры от разводки дрожжей состоит в том, что на первой стадии различные расы МКБ размножают в 250 см3 сусла отдельно друг от друга. Культуры МКБ выращивают 24 ч в термостате при температуре 30–35 °С, после чего их пересевают в одну колбу с 2 дм3 сусла. Всего осуществляют пять пересевов МКБ.

На первых трех стадиях МКБ размножают по 24 ч, а на двух последних − по 48 ч. Температура разбраживания сусла на всех стадиях одинакова и составляет 30 °С. За счет накопления молочной кислоты кислотность сброженного сусла в объеме 400 дм3 на пятой стадии достигает 6,8–7 см3 1 н раствора щелочи на 100 г разводки. Из указанного объема 360 дм3 готовой молочнокислой разводки направляют на приготовление комбинированной закваски, как и в случае с дрожжевой разводкой, часть разводки МКБ (10 %) оставляют в аппарате, разводят суслом с массовой долей сухих веществ 8 % и оставляют на 48 ч для размножения МКБ. Такой объемно-доливной процесс повторяют не более 7 раз, после чего меняют чистую культуру МКБ, начиная с лабораторной стадии.

Комбинированная закваска дрожжей и молочнокислых бактерий после разбраживания в течение 6 ч готова для использования. Готовую закваску в количестве 2–4 % общего объема квасного сусла, используемого для получения кваса, направляют в аппарат для сбраживания производственного сусла.

Обработка прессованных хлебопекарных дрожжей во избежание их инфицированности состоит в антисептировании дрожжевой суспензии молочной кислотой с последующим ее подмолаживанием и разбраживанием в стерильном охлажденном до 30 °С квасном сусле с содержанием сухих веществ 8 %. Расход молочной кислоты концентрацией 40 % составляет 40 см3 на 1 кг прессованных дрожжей. При подмолаживании и разбраживании расходуют пятикратный объем 8 %-го квасного сусла на один объем дрожжевой суспензии. Подготовленную таким образом дрожжевую разводку направляют в бродильные, бродильно-купажные или цилиндроконические аппараты для сбраживания производственного квасного сусла. На 100 дал сбраживаемого сусла расходуют 150 г прессованных хлебопекарных дрожжей.

Квасы брожения готовят на белом сахарном сиропе концентрацией 60–65 %, а квасы на хлебном сырье – на инвертированном сахарном сиропе, который содержит фруктозу и глюкозу.

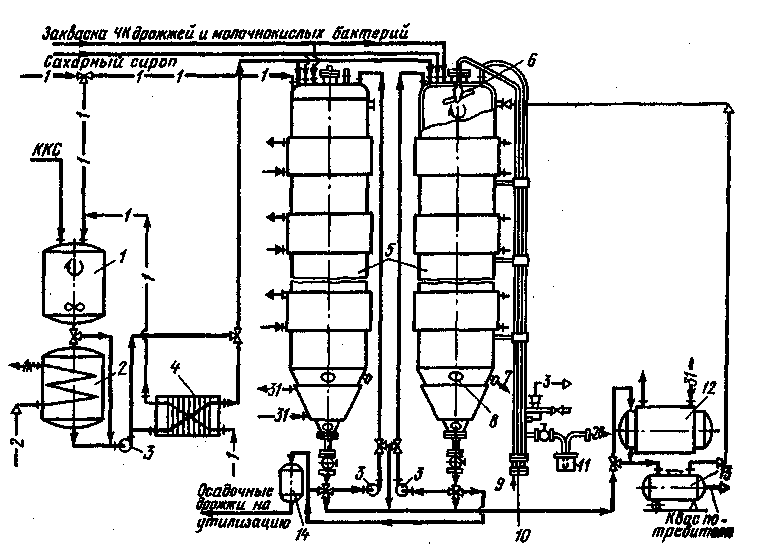

Квас сбраживают в бродильно-купажных и цилиндроконических аппаратах вместимостью 50 и 100 м3. Преимущество последних состоит в том, что в одном и том же аппарате совмещены такие процессы, как приготовление, сбраживание и охлаждение квасного сусла, отделение и удаление дрожжей и купажирование кваса, а также уменьшены капитальные и эксплуатационные затраты. На рис. 1.12 приведена аппаратурно-технологическая схема производства хлебного кваса брожения в цилиндроконических аппаратах (ЦКА)

Рис. 1.12. Аппаратурно-технологическая схема производства хлебного кваса брожения в цилиндроконических аппаратах (ЦКА)

Условные обозначения: ККС−концентрат квасного сусла; −1−вода; −2−пар; −3−воздух; −28−СО2; −31− рассол

Концентрат квасного сусла и вода поступают в аппарат 1 для приготовления концентрированного квасного сусла, откуда оно направляется в пастеризатор 2 или, минуя его, насосом 3 перекачивается в ЦКА 5. Пастеризованное сусло охлаждают в пластинчатом теплообменнике 4. В ЦКА поступает также питьевая вода и белый сахарный сироп. После перемешивания сусла задается комбинированная закваска из чистых культур дрожжей и молочнокислых бактерий.

ЦКА оборудованы рубашками для рассольного охлаждения, моющей головкой 6, краником для отбора проб 7, смотровым стеклом 8, а также системой 9 для подвода воды и дезинфектанта.

Шпунт-аппарат подключают к отверстию 10. ЦКА оборудован гидрозатвором 11. Осадочные дрожжи поступают в сборник 14. Готовый квас перекачивают в изотермический сборник 12. Розлив кваса осуществляют в изобарических условиях в автоцистерну 13. Аппарат оборудован воздушником, предохранительным клапаном, манометром и вакуум-прерывателем.

Квасное сусло подают по верхнему трубопроводу. Однако для предотвращения пенообразования и упрощения эксплуатации аппарата сусло лучше подавать в нижнюю коническую часть. Содержание сухих веществ в сусле до брожения 2,8–3,8 %. Во избежание оседания дрожжей брожение проводят при температуре 28–30 °С при периодическом перемешивании через каждые 2 ч в течение 30 мин.

Квасное сусло возвращают в аппарат центробежным насосом 3. Давление в ЦКА при брожении регулируется шпунт-аппаратом, оно не должно превышать 0,065 МПа. Указанный режим задается вакуум-прерывателем.

По окончании брожения, конец которого определяют по содержанию сухих веществ (1,8–2,8 %) и нарастанию кислотности (2–4 см3 1 н раствора NаОН на 100 см3) в сброженном сусле, включают все рассольные рубашки для охлаждения кваса до температуры 4–6 °С.

Осадок дрожжей удаляют при открытом воздушном вентиле, после чего приступают к купажированию кваса.

Дата добавления: 2021-01-11; просмотров: 778;