ТЕХНОЛОГИЯ ЭТИЛОВОГО СПИРТА

Этиловый, или винный спирт– прозрачная бесцветная жидкость со жгучим вкусом и характерным запахом. Спирт гигроскопичен, летуч, смешивается с водой в любых соотношениях, является хорошим растворителем для многих веществ. Он широко используется в пищевой, фармацевтической и парфюмерной промышленности, а также в лакокрасочной, химической и других отраслях промышленности.

Этиловый спирт получают двумя способами: микробиологическим и химическим. В основе первого способа лежит сбраживание сахара в спирт дрожжами семейства сахаромицетов. Второй способ предусматривает синтез спирта из этилена сернокислотной гидратацией.

Микробиологическим путем получают этиловый ректификованный спирт, который предназначается для пищевых и медицинских целей. Для этого используют разнообразное растительное сырье: зерна злаковых культур, картофель, свеклу и мелассу. Из непищевого сырья – гидролизатов древесины, соломы, хлопковой шелухи вырабатывают гидролизный спирт.

В данном курсе рассматривается технология этилового спирта ректификованного из крахмалсодержащего сырья – зерна и картофеля.

Переработка зерна и картофеля осуществляется по однотипной технологии и включает следующие технологические стадии: получение и подготовку осахаривающих материалов; подготовку зерна и картофеля к развариванию; разваривание сырья; осахаривание крахмалсодержащего сырья; культивирование дрожжей; сбраживание сусла; извлечение спирта из бражки, его укрепление и очистку от примесей.

Подготовка зерна и картофеля. Подготовка сырья заключается в очистке зерна от примесей, мойке картофеля, измельчении сырья и разбавлении измельченной массы водой до заданного содержания сухих веществ. Чем выше степень измельчения сырья, тем оно быстрее разваривается при более мягком режиме.

Подготовка картофеля осуществляется так же, как и в производстве крахмала. Вымытый картофель измельчают на терках или молотковых дробилках. Размер частиц измельченного картофеля не должен превышать 3 мм.

Зерно сначала очищают от посторонних примесей, в том числе сорных, на воздушно-ситовом сепараторе, а затем от металлических примесей на магнитном сепараторе. После очистки зерно измельчают на молотковых дробилках. Зерно должно быть раздроблено равномерно, проход измельченного зерна через сито с отверстиями 1 мм должен составлять 75–100 %.

Измельченное сырье поступает в смеситель, в котором его смешивают с водой. На 1 кг зерна добавляют 2,5–3,5 л воды, а на 1 кг картофеля – 0,2–0,5 л. После перемешивания и подогрева до 40 °С картофельную кашицу и зерновой замес направляют в аппараты для разваривания.

Подготовка осахаривающих материалов. Для осахаривания сырья в спиртовом производстве применяют свежепроросший солод, а также ферментные препараты.

Из солода получают солодовое молоко, для чего дробленый солод смешивают с водой в соотношении 1:5. Полученное солодовое молоко с содержанием сухих веществ 5–6 % дополнительно дезинфицируют 40 %-м формалином и направляют для осахаривания охлажденной разваренной массы.

Использование ферментных препаратов из культур плесневых грибов и бактерий взамен солода позволяет более полно осахарить сырье и тем самым увеличить выход спирта из 1 т крахмала на 1–4 %. При этом высвобождается зерно, расходуемое на солод, и снижается себестоимость спирта.

Разваривание крахмалсодержащего сырья. Основная цель разваривания – разрушение клеточной структуры и растворение крахмала сырья. В растворимом состоянии крахмал легко осахаривается ферментами. Зерно и картофель разваривают паром при избыточном давлении.

При тепловой обработке происходят сложные структурно-механические, физико-химические и химические изменения сырья. При нагревании с водой белки набухают и денатурируют, крахмал клейстеризуется и переходит в коллоидный раствор. Набухание и клейстеризация обусловлены поглощением воды высокомолекулярными соединениями. В зависимости от культуры зерна клейстеризация крахмала начинается в диапазоне температур 55−60 ºС и сопровождается увеличением вязкости среды. С постепенным нарастанием температуры клейстеризованный крахмал разжижается и вязкость среды резко уменьшается. При выходе разваренной массы из варочного аппарата происходит резкое снижение давления до атмосферного, при этом резко увеличивается объем воды, находящейся в клетках, за счет ее самоиспарения, что ведет к разрыву клеточных стенок сырья и превращению его в однородную массу.

Химические изменения, происходящие при разваривании, связаны с увеличением содержания сахаров и декстринов в замесе в связи с частичным кислотным и ферментативным гидролизом крахмала, с образованием пептидов и аминокислот при гидролитическом расщеплении белков, с разложением гексоз и пентоз до фурфуролсодержащих веществ. В результате взаимодействия сахаров и аминокислот при нагревании происходит меланоидинообразование. При термическом разложении простых углеводов образуются также карамели.

Меланоидины и карамели дрожжами не сбраживаются. Суммарные потери сбраживаемых веществ (в том числе и от неполноты растворения крахмала) в ходе разваривания картофеля и зерна составляют 2,5−4 %.

В настоящее время разваривание производят тремя способами: периодическим, полунепрерывным и непрерывным. Наиболее прогрессивным является непрерывный способ.

Непрерывное разваривание характеризуется стабильностью, процесс поддается оптимизации и автоматизации, отличается высокой производительностью оборудования, уменьшаются расход пара и потери крахмала.

Осахаривание крахмалсодержащего сырья. Крахмал разваренного сырья осахаривают солодовым молоком или ферментами плесневых грибов. Одновременно при участии протеолитических ферментов происходит гидролиз белков до легко усвояемых дрожжами аминокислот и пептидов. В разваренной массе крахмал находится в растворенном состоянии (90 %) и в виде крахмального клейстера (10 %).

Осахаривание разваренной массы осуществляют преимущественно непрерывным способом при определенных условиях: температуре, рН среды, концентрации субстрата и осахаривающего материала. В ходе осахаривания около 67 % крахмала превращается в мальтозу и 33 % – в декстрины, которые при брожении доосахариваются ферментами среды в сбраживаемые сахара. Осахаренную массу называют суслом.

Процесс осахаривания включает охлаждение разваренной массы, смешивание массы с осахаривающим материалом, осахаривание и охлаждение сусла.

Разваренная масса непрерывно поступает в осахариватель – стальной цилиндрический аппарат вместимостью 3–5 м3, оборудованный мешалкой и змеевиком для подачи воды. В осахаривателе масса охлаждается до 57–58 °С в течение не менее 10 мин. Одновременно с охлаждением в аппарат задают 16–18 % солодового молока от объема разваренной массы. Осахаренная масса непрерывно отводится из осахаривателя через теплообменник, в котором охлаждается до 20–24 °С, в бродильное отделение.

При осахаривании культурами плесневых грибов продолжительность осахаривания разваренной массы составляет около 5 мин.

Готовое сусло содержит сухих веществ 16–18 %, его рН 5–5,3. При пробе на йод окраска сусла не должна меняться (это показывает, что весь крахмал осахарился).

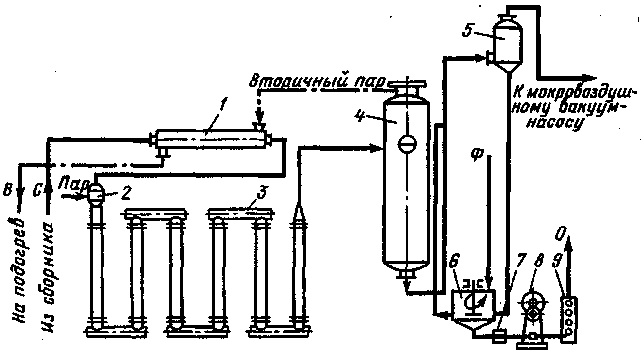

На рис. 1.13. приведена аппаратурно-технологическая схема скоростного разваривания и осахаривания крахмалистого сырья (с вакуумным охлаждением). Замес или картофельная кашка (С) температурой 45–50 °С непрерывно подается в подогреватель 1. После подогрева вторичным паром до 75−85°С они поступают в контактор-подогреватель 2. В нем подогрев среды ведут острым паром при избыточном давлении 0,8 МПа. Затем сырье поступает в прямоточный трубчатый разварник 3, в котором его подогревают до 160–170 °С. Время разваривания составляет 2–3 мин. После разваривания масса поступает в паросепаратор-выдерживатель 4, проходит конденсатор 5, в котором происходит снижение температуры до 58–60 °С, благодаря созданию вакуума масса направляется в осахариватель 6. В него же в качестве осахаривающих материалов подают растворы ферментных препаратов (Ф). Осахаренную массу через ловушку7плунжернымнасосом 8 подают в теплообменник 9. Охлажденное до температуры 24–26 °С сусло (О) поступает в бродильное отделение.

|

Рис. 1.13. Аппаратурно-технологическая схема скоростного разваривания и

осахаривания крахмалистого сырья (с вакуумным охлаждением)

Культивирование дрожжей и сбраживание сусла. В спиртовом производстве в качестве возбудителя брожения используют дрожжи семейства сахаромицетов. Они продуцируют комплекс ферментов, под действием которых сахара сусла превращаются в этиловый спирт и диоксид углерода. Кроме спирта и диоксида углерода при брожении образуются вторичные и побочные продукты. К вторичным продуктам относят все вещества, которые образуются в результате сбраживания сахара дрожжами: глицерин, уксусный альдегид, пировиноградную кислоту и др. Побочные продукты образуются не из сахара, а из других веществ, содержащихся в сбраживаемом субстрате. Наиболее важными побочными продуктами являются высшие спирты (сивушное масло).

Применяемые дрожжи должны обладать высокой бродильной активностью, иметь и сохранять анаэробный тип обмена, обладать стойкостью к продуктам обмена, посторонним микроорганизмам и к изменениям состава питательного субстрата.

Посевные дрожжи приготавливают на чистой культуре, которую из пробирки переводят в колбу со стерильным суслом и после 18 ч выращивания вновь переводят на пастеризованное сусло в аппарат чистой культуры, где культивируют еще в течение 18 ч. А потом переводят в дрожжанку на сусло, пастеризованное при 70 ºС в течение 20 мин.

Для размножения дрожжей в качестве питательной среды используют сусло концентрацией 17−18 %, содержащее вещества, необходимые для их питания. Для подавления посторонних микроорганизмов сусло подкисляют серной или молочной кислотой до рН 3,6. Температуру сусла поддерживают на уровне 28–30 °С.

При снижении содержания сахаров в сусле на 1/3 от начального, производят отбор дрожжей из дрожжанки. Длительность размножения составляет примерно 20 ч.

Процесс брожения проводят в закрытых бродильных аппаратах. В процессе брожения сусла можно выделить три периода: взбраживание, главное брожение и дображивание.

В первом периоде (20−24 ч)происходит размножение дрожжей, накапливается их биомасса, они адаптируются к среде, сбраживают при этом до 20 % углеводов исходного сусла.

Второй период (24−30 ч) характеризуется энергичным сбраживанием сахаров (60−65 %) и сопровождается бурным выделением диоксида углерода, накапливается основное количество спирта в бражке.

В третьем периоде (18−24 ч) идет медленное дображивание сахаров, образующихся в результате доосахаривания декстринов сусла (15−20 % исходных углеводов), содержание спирта в бражке достигает 8−9 об.%, содержание несброженных сахаров не должно превышать 0,4–0,5 %.

Брожение сусла проводят в бродильных аппаратах (ферментерах) периодическим или непрерывным способами. Наиболее совершенным и эффективным является непрерывный способ. Ферментеры представляют собой цилиндрические стальные резервуары вместимостью 50−100 м3, оборудованные змеевиками и патрубками для подвода сусла, дрожжей, воды, пара и отвода сброженной массы.

Зрелая бражка из бродильного аппарата подается на перегонку. Выделившийся в процессе брожения диоксид углерода вместе с парами спирта из бродильных аппаратов поступает в специальные ловушки, в которых пары спирта растворяются в воде. Водно-спиртовая жидкость из ловушек направляется вместе с бражкой на перегонку, а диоксид углерода – в специальный цех для получения сухого льда или жидкого СО2.

Извлечение спирта из бражки и его очистка. Бражка состоит из трех фаз: жидкой, газообразной и твердой. Жидкая фаза – основная. Она представлена водой (82–90 %) и этиловым спиртом (4,8–8,8 %) с сопутствующими легколетучими примесями, число которых превышает 70 наименований (кислоты, сложные эфиры, серо- и азотсодержащие примеси).

Твердая фаза представлена нерастворимыми частицами исходного сырья – шелухой и дробиной, минеральными веществами и др.

Газообразная фаза представлена главным образом диоксидом углерода – продуктом жизнедеятельности дрожжей, который образуется при сбраживании сахаров.

Извлечение этилового спирта из бражки и его очистка осуществляются ректификацией. Ректификацией принято называть процесс разделения бинарной или многокомпонентной жидкой смеси на компоненты или группы компонентов (фракции), различающиеся между собой летучестью. Разделение однородных летучих смесей осуществляют путем многократного двухстороннего массо- и теплообмена между противоточно движущимися паровым и жидкостным потоками.

При взаимодействии фаз в процессе ректификации происходит диффузия (перенос) легколетучего компонента из жидкой фазы в паровую и труднолетучего компонента, наоборот, из паровой фазы в жидкую.

Ректификацию проводят при нормальном давлении в аппаратах колонного типа, оборудованных контактными устройствами в виде тарелок различных типов (сетчатых, колпачковых, клапанных).

При кипячении зрелой бражки и конденсации выделяющихся паров получают спирт-сырец. Он содержит около 0,5 % различных летучих примесей. Примеси спирта-сырца можно разделить на три группы: головные – более летучие, температура кипения которых ниже температуры кипения спирта; хвостовые – менее летучие; промежуточные – летучесть которых зависит от условий ректификации и которые могут быть головными или хвостовыми.

Получение спирта-сырца осуществляется на брагоректификационной установке, которая состоит из ректификационной колонны, дефлегматора и холодильника.

Зрелая бражка из передаточной емкости подается через дефлегматор, где она подогревается до температуры 90 °С, в среднюю часть ректификационной колонны, оснащенной тарелками, и постепенно перетекает вниз из тарелки на тарелку. В нижнюю часть колонны подают водяной пар, который барботирует через слои бражки, находящиеся на тарелках.

Смесь паров воды и спирта поднимается вверх, проходя через слои бражки, находящиеся на тарелках, и обогащается спиртом. Пары частично конденсируются на дефлегматоре. Конденсат (флегма) стекает на тарелки ректификационной колонны. Спиртовые пары, не сконденсировавшиеся в дефлегматоре, конденсируются в холодильнике. Конденсат (спирт-сырец) имеет объемное содержание спирта 88 %.

Ректификованный спирт получают на более сложной ректификационной установке, которая кроме ректификационной колонны содержит еще 4 колонны: эпюрационную, ректификационную, сивушную и окончательную.

В эпюрационной колонне из спирта-сырца отделяют головные примеси. В ректификационной колонне получают ректификованный спирт. Сивушная колонна предназначена для выделения фракций высших спиртов (сивушного масла) и их концентрирования, а окончательная колонна предназначена для дополнительного освобождения этилового спирта от примесей.

В соответствии с ГОСТ Р 51652-2003 в зависимости от степени очистки спирт этиловый ректификованный подразделяют на:

– 1-го сорта (для производства алкогольных напитков не используется);

– высшей очистки;

– «Базис»;

– «Экстра»;

– «Люкс»;

– «Альфа».

Утилизация отходов

На спиртовых заводах предусматривается комплексное использование сырья. Наряду со спиртом выпускается твердый или жидкий диоксид углерода. Зернокартофельная барда является ценным кормовым продуктом, так как в ее состав входят белковые вещества, углеводы, органические кислоты, жиры, витамины, минеральные вещества и др. Ее используют для кормовых целей в натуральном виде или в качестве добавок к кормам.

Сивушное масло разгоняют на составные части и затем используют для синтеза душистых веществ и медицинских препаратов, а также в лакокрасочной промышленности.

Контрольные вопросы:

1. В чем заключается подготовка крахмалистого сырья к переработке при производстве этилового спирта?

2. Какие процессы протекают при разваривании крахмалсодержащего сырья?

3. В чем сущность процесса сбраживания сусла при производстве спирта?

4. Как извлекают спирт из бражки?

5. Что такое барда? Как ее можно использовать?

Дата добавления: 2021-01-11; просмотров: 894;