Машины для правки проката

Назначение:

Правильные машины применяются для устранения следующих дефектов проката: непрямолинейность, неплоскостность, волнистость, коробоватость, серповидность и скрученность.

Способы правки и типы машин:

а) односторонний изгиб – прессы;

б) знакопеременный изгиб – роликовые (валковые) машины;

в) растяжение – растяжные машины;

г) кручение – машины для правки стеснённым кручением;

д) сжатие

е) растяжение и знакопеременный изгиб, кручение и сжатие, растяжение с одновременной правкой - роликовые машины, машины комбинированной правки.

Листоправильные машины (ЛПМ)

1 Расположение роликов:

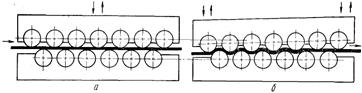

1) с параллельным расположением рабочих роликов (рисунок 57, а (осуществляют правку толстых и предварительную правку тонких листов. h > 12мм);

2) с наклонным расположением рабочих роликов (рисунок 57, б) (существляют правку тонких листов. h < 4мм).

где а – параллельное расположение роликов; б – наклонное

Рисунок 57 – Схема расположения рядов рабочих роликов

2 Основные параметры ЛПМ:

1) диаметр роликов, D:

2) шаг, t: t = 1,1 ∙ D

3) количество роликов (n), зависящее от толщины листа (h):

Если h > 4мм, то n = 9…11

Если h < 4мм, то n = 13…19 (23)

4) Длина бочки (L) (обычно соответствует ширине листа)

5) Скорость движения металла (V) через правильную машину, зависит от толщины (скорость правки) и от производительности машины.

| h, мм | 0,5 | |||

| Для холодной правки | V, м/с | 0,5 | 0,1 | |

| Для горячей правки | V, м/с | - | 1,0 | 0,3 |

6) контактное напряжение:

где F3 – усилие на третьем ролике;

b – ширина листа;

R – радиус ролика;

Е – модуль упругости (приведённый):

где Е1 – модуль упругости металла;

Е2 – модуль упругости ролика.

3 Ролики

D = 135…400мм – сталь 55Х;

D = 120…180мм – сталь 9Х;

D = 38…90мм – сталь 12ХМ3А.

Холодная правка: рабочие 60…65HRC; опорные 55…60HRC.

Горячая правка: рабочие 50…55 HRC; опорные 45…50 HRC.

4 Момент изгиба

- Упругий изгиб (рисунок 58, а):

Момент сопротивления изгибу:

Момент изгиба:

- Пластический изгиб (рисунок 58, б):

Момент сопротивления изгибу:

Момент изгиба:

- Упруго-пластический изгиб (рисунок 58, в):

а) б) в)

где а – эпюра упругого момента изгиба; б – эпюра пластического момента изгиба; в – эпюра упругого-пластического момента изгиба

Рисунок 58 – Схема эпюр изгибающего момента

Коэффициент проникновения пластической деформации:

Если Z = 0, то k = 1 – момент пластический (Мп);

Если Z = h/2, то k = 0 – момент упругий (Му);

Если 0 < k < 1 – момент упруго-пластический (Мп).

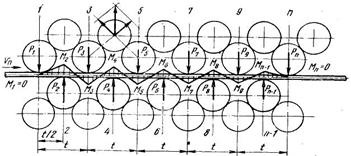

5 Усилие, действующее на ролики машины

М1 = Мn = 0, так как под первым и последними роликами нет деформации полосы.

Рисунок 59 – Схема действия усилий на ролики при правке

Усилие на верхние и нижние ролики:

Максимальное усилие (усилие на третьих роликах):

6 Мощность двигателя

где Рдеф – мощность деформации;

Ртр – мощность сил трения;

Ркач – мощность расходуемая на преодоление сил трения от перекатывания ролика по поверхности раската.

Мощность деформации на всех роликах (кроме первого и последнего):

где kдеф – коэффициент деформации:

где k2 – коэффициент проникновения пластической деформации под вторым роликом (k2 = 0,26…0,8).

Мощность сил трения:

где f – коэффициент трения в подшипниках:

f = 0,003…0,01 – для подшипников качения;

f = 0,05…0,1 – для подшипников скольжения.

Мощность качения:

где m – коэффициент трения качения, m = 0,4…0,6мм.

Крутящий момент на всех роликах (кроме первого и последнего):

В ЛПМ имеется: нижняя траверса и верхняя траверса (параллельно перемещающаяся)

dрр = 400мм – всего 7 рабочих ролика;

dор = 550мм, – имеют собственный нажимной механизм. Приводные ролики 2-а верхних и 3-и нижних ролика.

Vправ = 0,4…0,8м/с; Nдв = 22кВт

Привод валков от двигателя: Рдв = 100кВт; n = 475мин-1;

σт = 48…120МПа.

Недостаток: рабочие ролики в горизонтальной плоскости не фиксируются.

Достоинство: свободно ссыпается окалина.

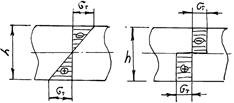

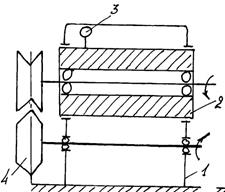

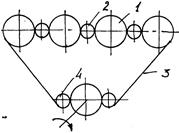

7 Опорные ролики располагаются (рисунок 60):

- в шахматном порядке;

- попарно (один опорный над одним рабочим)

- смешанно.

Шахматное расположение

Достоинство шахматного расположения опорных роликов:

- жёстко расположены рабочие ролики в вертикальной и горизонтальной плоскостях.

Недостаток: не применяют для горячей правки.

а) б)

где а – шахматного расположения опорных роликов;

б – смешанного расположения опорных роликов

Рисунок 60 – Схема расположения опорных роликов

Смешанное расположение

Достоинство смешанного расположения опорных роликов:

- верхние ряды рабочих роликов жёстко установлены в двух плоскостях.

Недостаток: жёстко фиксируются только вертикальной плоскости.

ЛПМ 25…50 × 2600 предназначена для холодной и горячей правки толстых листов шириной до 2600м и толщиной 25…50мм, при пределе текучести материала листов 48…120МПа.

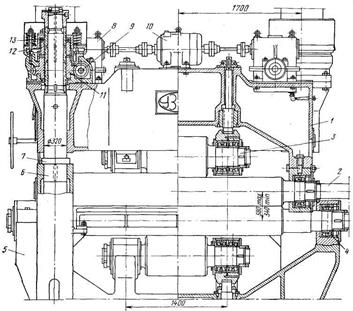

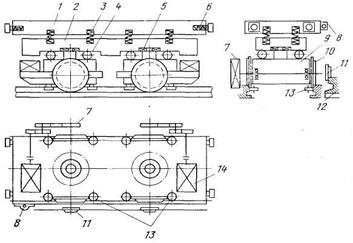

Конструкция ЛПМ

1 – верхняя траверса; 2 – приводные рабочие ролики; 3 – опорные ролики; 4 – сферические роликоподшипники; 5 – нижняя траверса; 6 – колоны; 7 – заплечики; 8,9 – червячные передачи; 10 – электродвигатель; 11 – нижняя гайка ступица; 12 – промежуточное кольцо с внутренним зубчатым зацеплением; 13 – верхняя гайка

Рисунок 61 – Схема ЛПМ 25…50 × 2600

Растяжные машины

Состоят из сварной станины (13м), на которой установлены 2-е каретки (левая перемещается при помощи гидроцилиндра, правая фиксируется за счёт пальца). Гидроцилиндр зажимает губки.

Правка деформации составляет 1…4%.

Недостаток: губки насекают (портят) лист, и может обрываться лист, где установлены губки.

Губки изготовлены из текстолита.

Сортоправильные машины

Предназначены для правки сортовых профилей.

Основные параметры:

- диаметр ролика – D = 0,9 ∙ t, где t – шаг роликов;

- шаг – t = (5…10) ∙ h;

- толщина листа (максимальная) – h;

- момент сопротивление изгибу – W;

- количество роликов – n;

- скорость – V.

Таблица 3 – Основные параметры сортоправильных машин

| Мелкосортные | Среднесортные | Крупносортные | Рельсобалочные | |

| t | 270…420 | 350…600 | 600…1400 | 800…1500 |

| n | 9…13 | 7…11 | 6…9 | 5…8 |

| V | 0,8…3,5 | 0,8…4 | 0,8…4,5 | 0,5…2 |

Ролики

Материал: 40ХН, 60ХН, 9ХН – хромоникелевые;

50Г, 65Г – марганцевые.

Твёрдость – 350НВ

Стойкость роликов – 3000…10000 тонн.

Усилие:

Определяется так же как и для ЛПМ

Тогда

Пластическая деформация – на первых 3-х роликах;

Упругая деформация на последних 5-ти роликах.

Wп = 2 ∙ Sполусечения:

для круга – k = 1,7;

для квадрата – k = 2;

для швеллера – k = 1,2;

для уголка – k = 1,4;

для балки – k = 1,4;

для рельса – k = 1,6.

Мощность правки:

где Ф – площадь поперечного сечения.

Конструкция

Сортоправильные машины делят на два типа:

- открытого;

- закрытого.

σв = 450МПа, σт = 260МПа, Vправки= 2м/с.

Приводятся ролики (два верхних, четыре нижних Nдв = 60кВт, n = 725мин-1) через редуктор и шпиндели с пружинным уравновешивателем.

Диаметр роликов 450м, шаг 500мм.

1 – станина; 2 – эксцентриковая втулка; 3 – червячная передача; 4 – ролик.

Рисунок 62 – Схема сортоправильной машины открытого типа

Рисунок 63 – Схема сортоправильной машины закрытого типа

Моталки

Машины и устройства, служащие для сматывания проката в рулоны (полоса, лист, штрипс-трубная заготовка) и в бунты (проволока, сорт, трубы).

Можно разделить на следующие типы:

а) моталки с намоточно-натяжным барабаном для холодной полосы;

б) свёртывающие машины для горячего и холодного свёртывания;

в) ролико-барабанные моталки для горячего свёртывания (с одной стороны – свёртывающая, с другой – барабан);

г) проволочные и мелкосортные моталки.

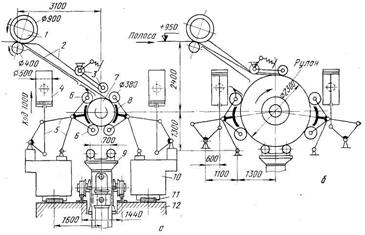

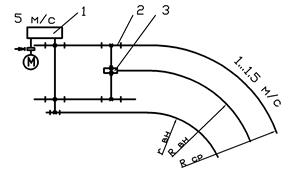

Свёртывающие машины

Предназначены для свёртывания листа толщиной h = 1,2…16мм и более. Образуют рулон формовкой листа во время свёртывания полосы между роликами (трёх- и много-роликовые) – роликовые моталки.

1 – подающие ролики; 2 – формующие ролики; 3 – верхние ролики; 4 – рулон; 5 – боковые плиты; 6 – неприводные ролики (направляющие); 7 – пневмоцилиндр сталкивателя.

Рисунок 64 – Схема трёхроликовой свёртывающей машины

где а – начало сматывания;

б – конец сматывания:

1 – тянуще-подающие ролики; 2 – проводки; 3 – направляющие ролики с упором; 4 – шарнирные пневматические цилиндры; 5 – рычажная шарнирная система; 6 – формирующие приводные ролики; 7 – центральный приводной барабан моталки; 8 – проводки скольжения; 9 – тележка с гидроподъемным столом для снятия рулона массой до 40 т с барабана моталки; 10 – станина; 11 – направляющие планки для выдвижения моталки (при ремонте); 12 – фундаментная плита

Рисунок 65 – Схема моталки для сматывания горячей полосы По расположению роликов машины можно подразделить:

- подпольные и – надпольные.

Достоинства:

- полоса подаётся без снижения скорости;

- простота конструкции.

Недостаток: неплотность рулона и телескопичность (портятся торцы).

Ролико-барабанные моталки

Достоинства:

- барабан с замкнутыми сегментами (т-образное крепление сегмента к х-образному барабану), что исключает прогиб;

- крестообразный вал с двухсторонней системой опор предотвращает деформацию сегментов.

Проволочные и мелкосортные моталки

Служат для сматывания в бунты катанки ø6…10мм круглой и некруглой стали с ø10…25мм, в горячем и холодном состоянии, и труб.

Типы мелкосортных моталок:

- с вращающимся бунтом и тангенциальной подачей полосы;

- с неподвижным бунтом и осевой подачей полосы.

Моталка с вращающимся бунтом и тангенциальной подачей полосы

1 – труба; 2 – пальцы; 3 – бунт; 4 – диск выталкивателя; 5 – шпиндель; 6 – пневмоцилиндр; 7 – сталкиватель

Рисунок 66 – Схема моталки с вращающимся бунтом и тангенциальной подачей полосы

Достоинства: при сматывании прокат не скручивается вокруг продольной оси.

Недостатки:

- неуравновешенность вращающихся масс;

- для выдачи и уборки бунта моталка останавливается.

Моталка с неподвижным бунтом и осевой подачей полосы

Достоинства:

- так как бунт не вращается, то подача проволоки на любой скорости 25…50м/с;

- уборка бунта без остановки моталки.

Недостатки: за каждый оборот приводного вала прокат скручивается на 360º, что не имеет значения только для круглого профиля.

Предназначена для сматывания проволоки ø5…10мм. Маса бунта 200…500кг.

Рольганги

Служат для продольного транспортирования металла вращающимися роликами.

Типы рольгангов:

- рабочие – обеспечивают непосредственно процесс прокатки;

- транспортные – связывают отдельные машины между собой;

- специальные – кроме транспортных операций выполняют другие операции (пакетирующие, печные, отодвигающийся, качающийся).

Транспортные: загрузочные, приёмные, подводящие, отводящие, раскатные.

Специальные: передвижные, пакетирующие (с косыми роликами).

Основные параметры:

D – диаметр ролика рольганга (min по прочности);

t – шаг (не менее, чем на два ролика);

L – длина бочки ролика (соответствует длине бочки валка) – для листовых, (3…4 полосы) – для сорта;

V – скорость (больше Vвалков на 10…20%).

Привод рольгангов бывает:

- групповой;

- индивидуальный;

- комбинированный (смешанный);

- неприводной привод (гравитационный).

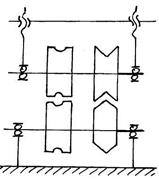

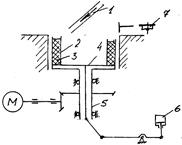

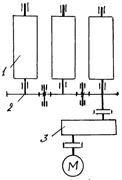

1 Групповой привод (рисунок 67):

а) с коническими шестернями;

б) с цилиндрическими шестернями;

в) цепной.

|

|

|

где а) с коническими шестернями;

б) с цилиндрическими шестернями;

в) цепной.

(а и б) 1 – ролик; 2 – шестерня; 3 – редуктор;

(в) 1 – ролик; 2, 4 – натяжная звёздочка; 3 – Цепь; 5 – ведущая звёздочка.

Рисунок 67 – Схемы приводов рольганга

Достоинство:

- компактность (малая площадь, которую занимает рольганг);

- минимальный расход электроэнергии.

Недостатки:

- сложная конструкция;

- высокая стоимость;

- при выходе из строя одного из роликов останавливается вся секция рольганга.

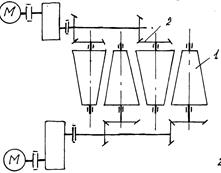

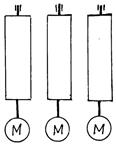

2 Индивидуальный привод (на 1 или 2-а ролика):

Рисунок 68 – Схема рольгангов с индивидуальным приводом

Достоинства:

- простота конструкции;

- универсальность;

- взаимозаменяемость;

- высокая надёжность;

- возможность быстрой замены одного ролика.

Недостатки:

- требует большого количества электродвигателей, в том числе запасных;

- занимают большую площадь;

- большой расход электроэнергии.

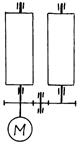

3 Комбинированный привод (смешанный):

Первые 2…3 ролика приводятся индивидуально, остальные 6…8 – групповым приводом. Групповая часть обычно с цилиндрическими шестернями при длине раската более 5 м.

Достоинства: меньшее потребление электроэнергии, за счёт того, что прокатка ведётся первыми двумя, тремя, роликами, а после подключаются остальные.

Недостатки: наличие секций с групповым приводом, увеличенная стоимость и сложность конструкций рольганга.

Ролики:

1) Кованные (обжимные, заготовочные клети, рельсобалочные, крупносортные, толстолистовые)

Материал: Сталь 25, 35, 45, 35ХН.

2) С закованными цапфами (из толстостенной трубы с обжатыми цапфами), хорошо работают на удары, более податливые, пустотелые.

Материал: Сталь 5, 20Х, 30ХГСА, 30ХН, 35ХН.

3) Сварные (применяются на холодном прокате)

Материал: цапфа – ст 35, 45

бочка – сталь 35, 45, 40Х.

4) С насадной бочкой из чугуна (листовые станы)

Материал: ВЧ-50-2; СЧ-12, 28

полуось (2-е штуки) – сталь35, 45, 50, 38ХГН.

Момент и мощность двигателя привода роликов рольганга

Момент ролика рольганга:

Мр = Мст + Мдин,

где Мст – статический момент;

Мдин – динамический момент.

Мст = Мтр + Мбукс,

где Мтр – момент трения в подшипниках роликов;

Мбукс – момент трения при пробуксовке слитка по бочке ролика.

где d – диаметр трения цапфы;

Q – вес транспортируемого металла (при индивидуальном типе привода секции  , где

, где  - минимальное количество роликов на которых располагается раскат);

- минимальное количество роликов на которых располагается раскат);

G – вес ролика;

n – количество роликов;

f – коэффициент трения;

k – коэффициент трения качения.

где D – диаметр ролика.

fбукс – коэффициент буксования:

fбукс = 0,15 – для холодного буксования;

fбукс = 0,3 – для горячего буксования.

Динамический момент

где Jр – момент инерции ролика;

Jм – момент инерции металла;

ε – угловое ускорение ролика;

Di – диаметр инерции;

mр – масса ролика;

mм – масса металла.

Радиус инерции (расстояние от оси вращения до центра массы):

Скорость

Линейная скорость:

Линейное (окружное) ускорение:

Силы сцепления:

где fсц – коэффициент сцепления.

а = 1,47…2,94м/с2.

Мощность двигателя:

Расчёт на прочность:

1) Для массивных слитков:

где kн – коэффициент зависящий от длины металла;

G – вес металла.

Таблица 4 – Зависимость коэффициента kн от L

| L < 3t | L = 3t | L = 4t | |

| kн | 0,75 | 0,5 | 0,3 |

2) Для гибкого металла:

3) От пластичного изгиба:

для прямоугольника:

4) Динамическая:

где l – длина по опорам роликов;

Е – модуль упругости;

J – момент инерции;

h – высота падения;

k2 – коэффициент приведения (k2 = 0,625) скорости ролика к скорости металла.

На прочность проверяем в сечении галтели и бочки

галтель:

бочка:

Слитковозы

Слиткоподача – участок цеха, предназначенный для транспортировки нагретых слитков к приёмному рольгангу.

Слиткоподача включает: слитковоз, его пути; сталкиватель; тележку слиткосъёмников.

Существует два типа слиткоподачи:

- челночная – когда слиток перевозят в вертикальном положении в люльке, и укладывают на рольганг поворотом люльки;

- кольцевая – когда слиток перевозится на грузовой платформе в горизонтальном положении и разгружается при помощи сталкивателя.

а) б)

1 – слитковоз; 2 – пути; 3 – приёмный рольганг; 4 – нагревательные колодцы

Рисунок 69 – Схемы слиткоподачи: а) челночная, б) кольцевая.

Слитковоз слябинга 1150 с челночной слиткоподачей.

Слитковоз блюминга 1300 с кольцевой слиткоподачей.

Достоинства кольцевой слиткоподачи:

- простота конструкции;

- надёжность в эксплуатации;

- небольшая масса до 26т;

- небольшой расход энергии;

- возможность осуществления несколькими слитковозами.

1 – грузовая платформа; 2 – плита; 3, 6 – пружинные амортизаторы; 4, 5 – роликовые подшипники; 7 – двухступенчатый цилиндрический редуктор; 8 – шарнирно-телескопическое соединение; 9 – ходовые тележки; 10 – ходовые колёса; 11 – холостые бегунки; 12 – дополнительный рельс; 13 – направляющие ролики; 14 – электродвигатель

Рисунок 70 – Схема слитковоза

1 – привод; 2 – ходовое колесо; 3 – средний бегунок.

Рисунок 71 – Схема поворота слитковоза

Сила сцепления:

Динамическая сила:

где fсц – коэффициент сцепления, fсц = 0,17…0,18;

а – линейное ускорение, а = 1,7…1,8м/с2.

Сцепной вес – вес машины, приходящийся на приводные колёса.

Толкатели

Толкатель – механизмы, которые проталкивают через методическую печь заготовки.

Толкатели бывают: винтовые; гидравлические; реечные.

Усилие заталкивания слитка в печь:

где Q – осадка металла;

f – коэффициент трения (для холодного 0,35…0,85; для горячего 0,4…0,6)

Мощность двигателя:

где k – коэффициент перегрузки двигателя.

Дата добавления: 2016-10-07; просмотров: 6914;