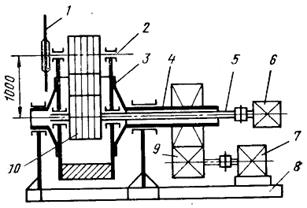

Сдвоенные кромкообрезные ножницы (СКОН).

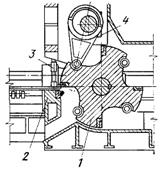

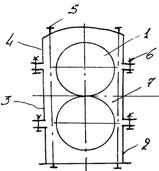

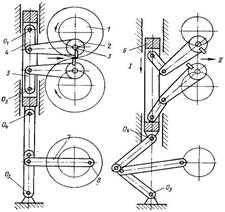

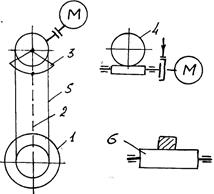

Принцип работы и устройство СКОН видно из рисунка 42.

1 – суппорт-крестовина; 2 – станина; 3 – прижим; 4 – шатун; 5 – эксцентриковый вал; 6 – ножи

Рисунок 42 – Схема сдвоенных кромкообрезных ножниц (СКОН)

Летучие ножницы

1 Назначение.

Предназначены для порезки полосы на мерные длины при её движении.

2 Типы

1) Кулачковая;

2) Барабанные;

3) Рычажно-кривошипные;

4) Планетарные;

5) Маятниковые.

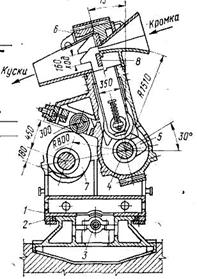

1 – станина; 2 – плитовина; 3 – винтовой привод; 4 – кулачковый вал качания; 5,7 – профилированные кулачки; 6 – корпус; 8 – нож

Рисунок 43 – Схема кулачковых кромкокрошительных ножниц

Барабанные ножницы

Применяются для широкого листа:

h ≤ 12мм – в горячем состоянии;

h ≤ 3мм – в холодном состоянии;

□30мм – для сорта в горячем состоянии, со скоростью V≤15м/с.

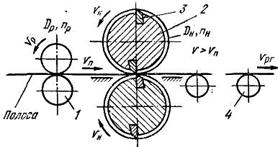

1 – подающие ролики; 2 – барабаны с ножами; 3 – ножи; 4 – ролики рольганга.

Рисунок 44 – Схема барабанных летучих ножниц

Достоинства: благодаря уравновешиванию масс скорость будет большая.

Недостатки: поверхность реза – неплоская, применяются параллельные ножи (желательно наклонный или шевронный ножи, но это требует зазора)

3 Режим работы летучих ножниц:

1 режим запусков – при отрезании больших кусков и малой скорости (периодических запусков и остановок);

2 непрерывный режим работы (вращаются барабаны).

Длина отрезаемой полосы:

L = Vп ∙ t,

где t – время между очередными резами;

Vп – скорость полосы (постоянна).

4 Регулирование отрезаемой длины полосы:

За время между двумя резами, если известен диаметр траектории ножей, то длина ножей:

Lн = π ∙ Dн ∙ k,

где Dн – диаметр траектории ножей;

k – коэффициент пропуска реза.

5 Окружная скорость ножей:

где ωн – угловая скорость ножей.

6 Время:

7 Длина отрезаемой полосы:

где k – коэффициент пропуска реза;

ωн – угловая скорость ножа приводного барабана.

При Vп = const регулировка осуществляется k и ωн.

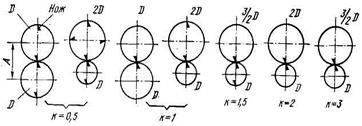

Рисунок 45 – Схема установки ножей и барабанов различных диаметров

Режим периодических запусков применяют:

- при резке полосы на длинные куски, при небольшой скорости её движения;

- при отрезании переднего короткого конца полосы (имеющего неправильную форму).

Основная длина:

8 Синхронизация:

- Электрическая; - Механическая.

Электрическая синхронизация – приводится от разных двигателей, применяется сильсино-следящая система, имеют погрешность.

Механическая синхронизация – двигатель на подающие ролики и летучие ножницы от одного двигателя и имеется коробка скоростей передач с передаточными числами: Σi = 200…400.

В момент реза скорость полосы (Vп) и скорость ножей (Vн) не должны отличаться больше, чем на 3%. При регулировании (в течении оборота) разница расхождения до 2.

Для выравнивания скорости полосы в момент реза применяют механизмы выравнивания: двухкривошипный, эксцентриковый и др.

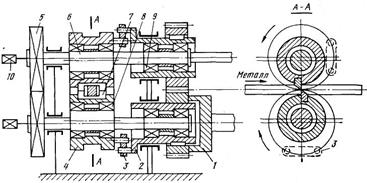

Барабанные летучие ножницы

h = 0,18…0,6мм; b ≤ 1000мм; V = 5м/с; σв = 800МПа.

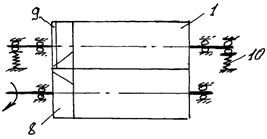

1 – барабан; 2 – корпус; 3 – стойка; 4 – крышка; 5 – шпилька (4шт, ø 76мм); 6 – болты; 7 – подушка.

Рисунок 46 – Схема барабанных летучих ножниц

8 – колесо, при помощи которого передаётся перемещение на барабан; 9 – узкая шестерня – для выбора зазора; 10 – пружина; 11 – рым-болт; 12 – болт; 13 – прорезь.

Рисунок 47 – Приводной барабан нижний

1 радиальный зазор между ножами (перекрытие):

Δ = 0,05…0,2мм;

2 тангенциальный зазор (боковой зазор):

δ = 0,0…0,02мм

При помощи узкой шестерни, благодаря пружинам, выбирается зазор между зубьями шестерён во время холостого хода.

Ножницы с эксцентриковым механизмом пропуска реза (барабанные летучие)

F = 200кН; V ≤ 12м/с; ø30мм; □ 30.

где k – коэффициент пропуска реза.

Недостаток: угол резания во время реза переменный.

1 – приводные шестерни; 2 – втулка-водило; 3 – серьга; 4 – барабаны; 5 – зубчатые колёса; 6 – эксцентриковый вал; 7 – ножи; 8,9 – роликовые подшипники.

Рисунок 48 – Схема барабанных сортовых летучих ножниц

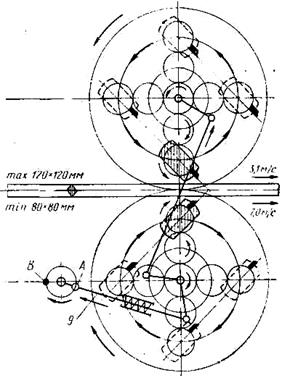

Рычажно-кривошипные летучие ножницы

I – момент реза;

II – момент пропуска реза

1 – барабан; 2 – рычаг-суппорт; 3 – кривошип; 4,5 – серьги; 6 – боковые штанги; 7 – кривошипно-шатунный механизм пропуска реза.

Рисунок 49 – Схема рычажно-кривошипных летучих ножниц

Планетарные ножницы

Применяют на заготовочных станах:

Скорость V ≤ 7м/с; усилие прокатки F = 1000…1500кН.

Для мелкосортных (проволочных) станов:

V ≤ 20м/с; F = 120…500кН; Рдв = 1300кВт; n = 200мин-1.

1 – солнечная шестерня; 2 – промежуточная (паразитная); 3 – планетарная шестерня; 4 – суппорт ножа; 5 – антипараллелограмм; 6 – кривошипно-шатунный механизм пропуска реза; 7 – ведущая шестерня; 8 – зубчатое колесо (барабан); 9 – шатун; 10 – противовес.

Рисунок 50 – Схема планетарных ножниц

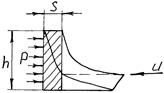

Дисковые пилы

1 Назначение. Применяют для нарезки сортового проката и труб на мерные длины. Инструментом является диск.

2 Диск. По температуре разрезаемого проката разделяют на пилы: - горячей и - холодной резки.

Для пил горячей резки: используют сталь: ст50, 50Г, 60Г, 50ХФ, 9ХФ, 40ХНФ. σпр = 800…950МПа.

Форма зуба:

а) волчий зуб;

б) равнобедренный треугольник;

в) мышиный зуб.

Диаметр диска 800…3000мм.

Толщина диска 6…10мм

σв = 800…950МПа, 1200…1400МПа.

Для пил холодной резки (пилы трения):

Используются Ст0, 2, 3. σв = 400…600МПа.

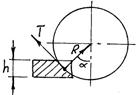

3 Усилия

Рисунок 51 – Схема действия усилий на диск пилы

где h – толщина проката;

V – линейная скорость (окружная);

U – скорость подачи;

R – радиальная сила;

T – тангенциальная сила на диске;

р – удельное сопротивление резанию, давление в прорези, р = (40…60) ∙ σв;

S – ширина прорези, S = t + (2…4)мм;

t – толщина диска;

σв – предел прочности металла в момент разрезания.

где Q – усилие подачи.

4 Мощность двигателя

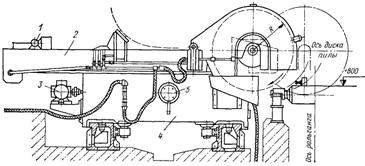

Маятниковые пилы

1 – диск; 2 – маятник; 3 – зубчатый сектор; 4 – редуктор; 5 – клиноременная передача; 6 – рольганги.

Рисунок 52 – Привод маятниковой пилы

Недостатки:

- ограничен ход диска;

- вибрация, биение диска;

- низкая производительность.

Салазковые пилы

Салазки – жёсткие направляющие, которые исключают биение диска.

Недостатки:

- большая длина направляющих, по которым салазковая пила может перемещаться (до 100м), облицованы бронзовыми планками и реечными передачами.

1 – насосы; 2 – подвижная рама (салазки); 3 – реечная передача (для механизма подачи); 4 – станина; 5 – электродвигатель

Рисунок 53 – Кинематическая схема салазковой пилы

Салазки опираются на катки. Диаметр диска до 2м; окружная скорость диска не должна превышать 140м, так как на диск действуют центробежные силы.

Vподачи = 135…270мм/с; Uр = 100;

Vпилы = 100м/с; Nдв = 14…28кВт;

Vпередвиж = 34мм/с; ωдв = 710…1420мин-1.

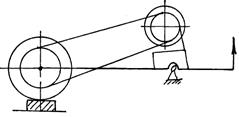

Рычажные пилы

Рисунок 54 – Схема рычажной пилы

Недостатки:

- вибрация диска;

- диск находится над горячим металлом;

- сложное удаление стружки с прорези.

Рычажная четырёхзвенная пила

1 – диск; 2 – передний рычаг; 3 – механизм подачи (редуктор); 4 – верхняя подвижная рама; 5 – приводной рычаг; 6 – командный аппарат; 7 – кожух; 8 – привод продольного перемещения пилы; 9 – редуктор; 10 – станина; 11 – ходовое колесо.

Рисунок 55 – Схема рычажной четырёхзвенной пилы

Технические характеристики:

Nдв = 200кВт; Vокр=93м/с; tmin=14сек; Vподачи= 0,014…0,027м/с.

Новая конструкция – с применением кривошипно-шатунного механизма.

Достоинства:

- пила защищена от брызг металла и стружки;

- нет реечных передач.

Недостатки: - недостаточная производительность.

Роторная пила

1 – диск пилы; 2 – подшипники; 3 – рычаг-водило; 4 – полый вал; 5 – шкив; 6,7 – электродвигатель; 8 – рама; 9 – редуктор; 10 – клиноременная передача

Рисунок 56 – Схема роторной пилы

Диск ø2,5…5м приводится при помощи клиноременной передачи.

Nдв = 800кВт; Vподачи = 1…3м/с → высокая производительность; режет круг ø200…350мм, квадрат □ 200…300мм.

Дата добавления: 2016-10-07; просмотров: 5247;