Привод валков прокатных клетей

Шпиндели прокатных станов

Шпиндельное соединение предназначено для передачи крутящего момента от двигателя или шестерённой клети при несоосности ведущего и ведомого валков.

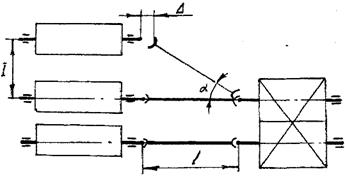

Рисунок 28 – Схема привода валков

Типы универсальных шпинделей:

1. Шпиндельное соединение с шарнирами на бронзовых вкладышах (α ≤ 10º). Шарнир Гука;

2. Шпиндельное соединение с шарнирами на подшипниках качения (α ≤ 12º). Карданный механизм;

3. С шаровыми шарнирами УШШ (α = 3…8º);

4. Шпиндельное соединение с роликовыми шарнирами (УРШ, α≤3º).

5. Зубчатые.

6. Трефовые.

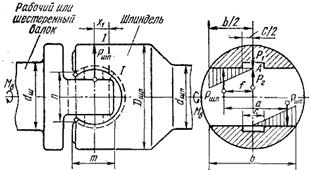

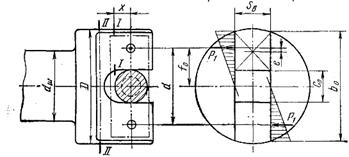

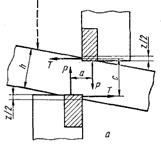

Рисунок 29 – Схема шпинделя на бронзовых вкладышах ГОСТ8059-83

Расчёт шпинделя на бронзовых вкладышах

Вал

Напряжение кручения:

где Мкр – вращающий (крутящий) момент на валу шпинделя;

Wкр – статический момент сопротивления сечения кручению;

dв – диаметр вала шпинделя.

Вилка (головка)

Напряжение кручения:

Статический момент сопротивления сечения:

для прямоугольника

Wк = η ∙ (b1 + b2) ∙ h2,

Напряжение изгибу:

где Ми – изгибающий момент;

Wи – статический момент сопротивления сечения изгибу.

Ми = F ∙ х,

где F – максимальное усилие на вилку от крутящего момента:

а = 0,7 ∙ b

Статический момент сопротивления сечения:

для трапеции

Результирующее напряжение

Материал: Сталь 40, 40Х, 40ХН, 40ХНМ, 35ХВГ.

σв = 650…850МПа; [σ] = 130…170МПа

Лопасть

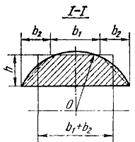

Рисунок 30 – Схема действия сил на лопасть в шарнире универсального шпинделя

Сечение I – I:

Максимальное усилие на лопасть от крутящего момента:

а0 = 0,7 ∙ b0

Напряжение кручения:

Статический момент сопротивления сечения кручению:

Wкр = k ∙ S2,

Таблица 2

| 1,5 | ||

| k | 0,2085 | 0,346 | 0,493 |

Напряжение изгибу:

где Ми – изгибающий момент;

Wи – статический момент сопротивления сечения изгибу.

Ми = F0 ∙ х,

Статический момент сопротивления сечения изгибу:

для прямоугольника

Результирующее напряжение

Сечение II – II:

Напряжение кручения:

Статический момент сопротивления сечения кручению:

Wкр = η ∙ S2 ∙ b0,

х1 = х + Δ;

Ножницы и пилы

Ножницы

1 Назначение и типы

Для порезки готового проката, как в горячем состоянии, так и в холодном виде, применяются ножницы с параллельными ножами, наклонными (гильотинные, с “катящимся” резом), дисковые и летучие.

Ножницы с параллельными ножами используются для поперечной резки блюмов, слябов и заготовок прямоугольного и квадратного сечения в горячем состоянии, а также при резке мелких профилей в холодном состоянии.

Основные параметры:

- усилие резания F (номинальное);

- ход ножа Н зависит от высоты поперечного сечения и перекрытия Δ (10…20мм).

Н = hmax + Δ + k, Н = 2е

- длина ножа L характеризует ширину проката, который можно разрезать;

- число ходов n, т.е. производительность.

Ножи изготавливаются из следующих марок стали:

Сталь 6, 6ХВ2С, 6ХНМ.

С твёрдостью 400 НВ, после термообработки.

По форме сечения ножи – прямоугольные.

Рисунок 31 – Схема поперечного сечения ножа

Процесс и усилие резания

Процесс резания происходит в несколько стадий:

1 Вмятие (внедрение ножей)

Относительное внедрение

– внедрение ножей в металл.

– внедрение ножей в металл.

2 Собственно резание – сдвиг металла ножами в плоскости резания. Продолжительность зоны резания определяется величиной относительного надреза

Максимальное усилие резания:

где Sр – площадь разрезаемого сечения:

|

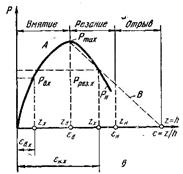

где А – экспериментальная кривая;

В – прямая на участке собственно резания

Рисунок 32 – Схема резки раската на ножницах с параллельными ножами (а) и изменение усилия на ножи при резании (в) в зависимости от глубины внедрения ножей:

3 Отрыв – хрупкое разрушение

где k1 – коэффициент, устанавливающий соотношение между τmax и временным сопротивлением разрыву (0,6…0,7)

где τmax – максимальное касательное напряжение;

k2 – коэффициент, учитывающий затупление ножей;

k3 – коэффициент, учитывающий увеличение бокового зазора.

Условие равновесия:

где Т – усилие распирающее ножи:

Т = (0,15…0,25) F

Для уменьшения усилия распирающего ножи и исключения “косого” реза применяют прижим.

Q – усилие прижима:

Q = (0,03…0,05) F

При применении прижима усилие распирающее ножи уменьшается до Т = (0,1…0,15) F.

Конструкция ножниц

По конструкции ножницы с параллельными ножами могут быть: с верхним резом и с нижним резом.

Ножницы с верхним резом просты по конструкции, но имеют следующие недостатки:

- заусениц мешает движению по рольгангу;

- требуется качающийся рольганг.

Ножницы с нижним резом

Конструкция значительно сложнее, потому, что верхний и нижний нож подвижны, однако они не имеют недостатков ножниц с верхним резом.

1 – станина; 2 – суппорт верхнего ножа; 3 – прижим; 4 – эксцентриковый вал; 5 – шатун; 6 – рольганг; 7 – суппорт нижнего ножа; 8 – ножи; 9 – уравновешивание механизма резания; 10 – передвигающийся упор, 11 – тяга; 12 – пружинный буфер.

Рисунок 33 – Кинематическая схема ножниц с нижним резом, механическим прижимом и уравновешиванием

Достоинства ножниц с механическим прижимом и уравновешиванием:

- ролики рольганга не испытывают нагрузок;

- прижим способствует получения не косого сечения (т.е. перпендикулярно оси);

- станина не испытывает усилий, нагрузок от усилия резания и распирающего ножи;

Недостатки:

- надёжность механизма прижима с пружинным буфером недостаточна;

- верхнее расположение эксцентрикового вала усложняет установку привода (на высоком фундаменте);

- сложная конструкция.

Дата добавления: 2016-10-07; просмотров: 3621;