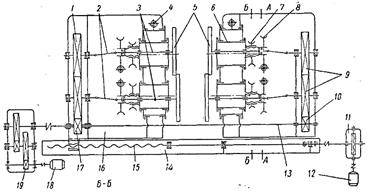

Ножницы с катящимся резом

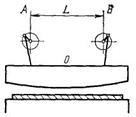

Рисунок 37 – Схема ножниц с катящимся резом

Достоинство: уменьшается изгиб полосы, момент на валу двигателя постоянный.

Дисковые ножницы

Назначение. Предназначены для продольной резки листов и полос на более узкие, а также для обрезания кромок. В последнем случае дисковые ножницы снабжаются кромкокрошительными ножницами для порезки кромки на габаритные куски.

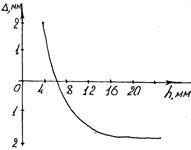

Для получения качественной резки (без заусенцев) дисковые ножи устанавливают с перекрытием  =1-3мм. Чем толще полоса тем меньше перекрытие ножей, при h<10мм применяют отрицательное перекрытие ножей.

=1-3мм. Чем толще полоса тем меньше перекрытие ножей, при h<10мм применяют отрицательное перекрытие ножей.

Ножи. В качестве инструмента используются ножи, они изготавливаются из стали 5ХВС с твёрдостью до 60HRC, после термообработки.

- угол заострения ножа – 90º;

- диаметр ножа D = (40…125)h;

- толщина диска t = (0,06…0,1) ∙ D.

где h – толщина листа;

Δ – перекрытие;

α0 – угол захвата, (8…12º), [α0] = 10…15º.

Установка ножей

Боковой зазор, δ = 0,1…0,2мм.

Перекрытие, Δ = ±1…3мм.

Рисунок 38 – График зависимости перекрытия от толщины листа

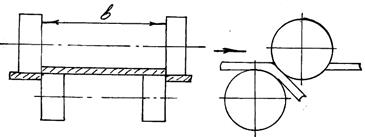

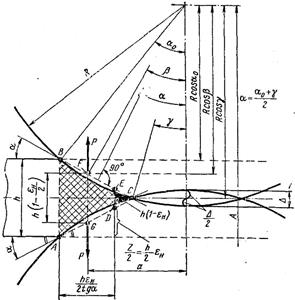

Рисунок 39 – Схема резания дисковыми ножницами

Усилие резания

Усилие резания:

где Sр – площадь резания:

где Zн/2 – глубина внедрения ножей.

Усилие резания

где k1 – коэффициент, устанавливающий соотношение между τmax и временным сопротивлением (0,6…0,7)

k2 – коэффициент, учитывающий затупление ножей;

k3 – коэффициент, учитывающий увеличение бокового зазора.

Углы

Угол перекрытия:

Рисунок 40 – Схема зазоров и усилий действующих на ножи дисковых ножниц

Угол захвата:

Т.к.

2R – Δ = 2R ∙ cosα0 + h

Угол резания:

Если Δ  0, то γ = 0 и тогда

0, то γ = 0 и тогда

Момент резания

а = R ∙ sinβ

1,9 – шестерённая клеть; 2 – шпиндели; 3 – вал ножа; 5 – ножи; 6 – эксцентриковая втулка; 7 – механизм осевой регулировки ножей (боковой зазор); 8 – червячный механизм поворота эксцентриковой втулки (регулировки осей ножей); 13 – трансмиссионный вал; 16 – станина; 19 – редуктор двухступенчатый

Рисунок 41 – Схема привода и регулировки ножей дисковых ножниц

Мощность двигателя

где k – коэффициент, учитывающий трение ножей о разрезаемый металл, k = 1,1…1,2;

n – количество пар ножей;

ωн – угловая скорость ножей;

η – кпд передачи (шпиндели, муфты, редуктор, шестерённая клеть);

Мтр – момент трения в подшипниках, для много парных ножниц:

Мтр = F ∙ f ∙ d;

где f – коэффициент трения в подшипнике;

F – Усилие резания в 1-ой паре ножей;

d – диаметр подшипника (приведённый).

1 Если h > 4мм, то берётся Мmax и ωmin, т.е. Р = const, в этом случае Рдв = Рном.

2 Если h < 4мм, то берётся Мmax и ωmax, которая определяет производительность агрегата т.е. Мст = const, в этом случае Мдв = Мном.

Конструкция показана на рисунке 41.

Дата добавления: 2016-10-07; просмотров: 3317;