Назначение и устройство фильтра тонкой очистки топлива тепловоза ТЭМ18ДМ.

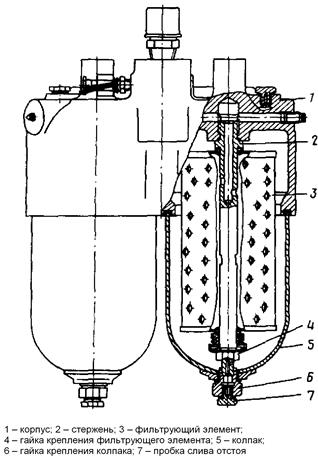

Фильтр тонкой очистки топлива состоит из чугунного корпуса 1 с закрепленными в нем двумя стержнями 2. На стержни устанавливаются бумажные фильтрующие элементы 3 и закрепляются гайками 4. Фильтрующие элементы закрыты колпаками 5. Колпаки закрепляются гайками 6. Для замены фильтрующих элементов необходимо снять колпаки, предварительно отвернув гайки крепления.

На нижних концах колпаков расположены пробки 7 для спуска отстоя. Неочищенное топливо поступает в полость между колпаками и фильтрующими элементами, далее через фильтрующие элементы и по сверлениям в стержнях проходит в полость очищенного топлива и далее в топливный насос высокого давления дизеля.

3. Назначение и общее устройство редуктора привода главного вентилятора тепловоза ТЭМ18ДМ.

Привод состоит из редуктора вентилятора, фрикционной муфты, горизонтальных и вертикальных карданов, промежуточной опоры и подпятника. Вращение через промежуточный вал редуктора и фрикционные диски передается на фланец муфты, прикрепленной к полому валу, и через шестерни на ведомый вертикальный вал. Смазка редуктора циркуляционная, посредством вихревого насоса, смонтированного на полом валу. Подшипник № 314 заполняется консистентной смазкой через масленку.

На тепловоз установлен редуктор вентилятора с пневматическим механизмом включения фрикционной муфты нажимной диск которой совмещен с поршнем пневмоцилиндра. При включении муфты воздух поступает в полость В через воздухоподводящую муфту из системы автоматики по дюритовому шлангу. Поршень при этом перемешается и происходит сцепление фрикционных дисков.

Карданные валы привода вентилятора автомобильного типа. Шарниры головок снабжены игольчатыми подшипниками. Одна головка кардана упругая с резиновыми втулками.

Подпятник вентилятора служит опорой вентиляторного колеса. Нижняя крышка имеет самоподжимной сальник, верхняя снабжена войлочным кольцом.

Промежуточная опора состоит из корпуса, подшипников и крышек. Уплотнения в крышках войлочные. Фланцы промежуточной опоры и фланец подпятника посажены на конусные хвостовики валов с натягом. Для привода вентилятора охлаждения ТЭД на опоре установлен шкив.

Вентиляторное колесо осевого типа (шестилопастное) представляет собой сварную конструкцию.

БИЛЕТ № 23

- Назначение и общее устройство песочной системы тепловоза .

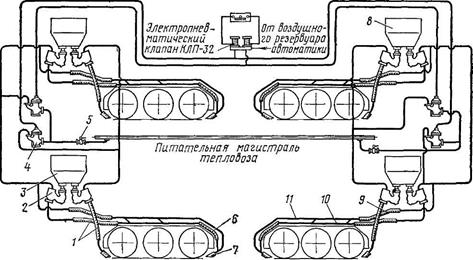

Принципиальная схема воздухопровода песочной системы представлена на рис. 171. К каждому бункеру песочницы снизу прикреплены по две форсунки 2, к которым через воздухораспределитель 4 песочницы подводится воздух из питательной магистрали.

При переднем ходе тепловоза песок подается под первую и четвертую колесные пары, а при заднем ходе - под третью и шестую. Каждая форсунка подает песок только под одно колесо.

К трубам, подводящим песок к колесам, в трех местах вводится дополнительная подача воздуха (поддув) для лучшего разрыхления песка и предотвращения слеживания его в трубах. На тепловозах ТЭМ2 с № 1575 поддувные трубы 11 не устанавливаются.

В результате проделанной на заводе экспериментальной работы установлено, что при изменении диаметра осевого отверстия в сопле 12 (рис. 172) с 2,5 до 4 мм значительно увеличивается скорость воздушного потока в песочных трубах, что обеспечивает достаточное разрыхление и необходимую скорость перемещения песка в трубах, а следовательно, исключает необходимость установки поддувных труб. Отмена поддувных труб позволила избавиться от интенсивного износа труб в местах поддува.

Управление песочницами производится при помощи педали, расположенной в кабине с правой стороны под ногами у машиниста. При нажатии на педаль замыкается цепь катушки электропневматического клапана КЛП-32. Последний в зависимости от направления движения тепловоза открывает проход воздуха давлением 6,0-6,5 кгс/см2 к воздухораспределителям переднего или заднего хода. Благодаря этому воздухораспределитель открывает проход воздуха давлением 7,5-8,5 кгс/см2 из питательной магистрали к форсункам песочницы, которые обеспечивают подачу песка.

Рис. 171. Принципиальная схема песочной системы:

Шланги песочные; 2 - форсунка; 3 - песочница передняя; 4 - воздухораспределитель песочницы; 5 - кран разобщительный усл. № 383; 8 - песочница задняя; 9 - шланг воздушный; 10 - труба песочная; - труба поддувная

- Назначение и устройство кулачкового вала ТЭМ18ДМ.

Распределительный вал изготовляется из стали 45Х и устанавливается в блок цилиндров, в правую часть. Он состоит из трех частей, на которых размещено по четыре кулачка(всего 12), на каждый цилиндр приходится по два кулачка для выпускных и впускных клапанов. Кулачки обладают твердостью HRC54-62. Каждая часть распредвала соединяется между собой призонными шпильками, на концы которых накручиваются корончатые гайки.

Сам вал вращается на следующих подшипниках:

- семь опорных подшипников скольжения, являющиеся бронзовыми втулками, внутренняя поверхность которых залита баббитом. В этих подшипниках вращаются шейки распредвала;

- одном приставном, который размещенный в крышке корпуса шестерен;

- одном упорном подшипнике, состоящего из полуколец, пресекающих продольное смещение распредвала.

Масло к семи опорным подшипникам подается по специальной трубе, которая проходит в раме. На 7-ой шейке имеется круговая канавка, по которой масло поступает в канал распредвала, размещенного по его оси. Это канал подает смазку к приставному и к упорному подшипнику. Диаметр 1-й шейки(если считать от 1-го цилиндра) наибольший по отношению к остальным шейкам, что позволяет, при необходимости вынуть вал из блока цилиндров(конечно предварительно спрессовав приводную шестерню).

Диаграмма фаз газораспределения:

БИЛЕТ № 24

- Назначение и устройство кузова тепловоза ТЭМ18ДМ.

Кузов тепловоза - капотного типа, имеет ряд преимуществ перед кузовным. Основное - это хорошая видимость из кабины машиниста в обоих направлениях, что особенно важно для маневровой службы. Кузов (рис. 177) состоит из пяти главных частей: кузова холодильной камеры 1, кузова над двигателем 2, кузова над аппаратной камерой 3, кабины машиниста 4 и кузова над аккумуляторами 5.

На тепловозе ТЭМ18ДМ съемным является только кузов над двигателем. Съемные кузова прикрепляют к главной раме тепловоза болтами и соединяют с другими частями кузова. Для удобства в обслуживании и доступа к агрегатам и узлам тепловоза при ремонте в кузове имеются боковые двери, съемные листы и люки на крыше. По краям крыши вдоль тепловоза выполнено ограждение 21 из труб.

Кабина машиниста. Приварку кузова к кабине производят до изоляции кабины. Кабина внутри покрыта тепло- и звукоизоляцией. Для снижения шума, проникающего в кабину, каркас ее внутри покрыт противошумной мастикой № 579 ТУ-6-10-1268-72 слоем толщиной 5-6 мм.

Стены кабины изолированы пакетами изоляции из мипоры и обшиты твердой древесноволокнистой плитой. Кроме того, для большего снижения уровня шума в кабине потолок и верхние торцовые части ее покрыты матами из капронового волокна и обшиты перфорированными алюминиевыми листами.

Значительное влияние на уровень шума в кабине оказывает изоляция пола. На тепловозах настил пола выполнен в виде отдельных щитов, состоящих из фанерной плиты толщиной 25 мм, изолирующего слоя толщиной 16 мм и обшивочного листа из твердой древесноволокнистой плиты. По контуру щитов в местах установки их на металлоконструкцию наклеена губчатая резина толщиной 8 мм. Сверху щиты закрыты линолеумом. В настиле пола имеются люки для доступа к соединениям трубопроводов, проходящих в каркасе кабины. Оконные и дверные проемы внутренней обшивки закрыты штабиками. Все окна в кабине имеют одинарное остекление. Стекла марки сталинит толщиной 5 мм уплотнены по контуру профильной резиной. Средние боковые окна в кабине раздвижные.

Рис. 177. Кузов тепловоза:

Холодильная камера; 2 - кузов над двигателем; 3- кузов над аппаратной камерой; 4 - кабина машиниста; 5 - кузов над аккумуляторами; 6 - корпус задней песочницы; 7 - дверь аккумуляторной камеры; 8, 17 - съемные листы для доступа к электрооборудованию; 9 - дверь для доступа к двухмашинному агрегату; 10 - съемный лист для, выемкн двухмашинного агрегата; 11- заделка межкузовных соединений; 12 - дверь кузова; 13 - люк для загрузки песка; 14 - корпус передней песочницы; 15 - кронштейн для крепления антенны; 16, 29 - жалюзи перед вентиляторами охлаждения тяговых электродвигателей передней и задней тележек; 18 - люк для подключения проводов при реостатном испытании; 19 - съемный лист для доступа к водяному баку; 20 - съемный лист для доступа к вентилятору охлаждения тяговых электродвигателей аадней тележки 21 - ограждение; 22 - люкн над двигателем; 23 съемный лист для доступа к воздушному фильтру; 24 - жалюзи воздушного фильтра; 25 - люк для доступа к воздухоохладителю; 26 - люк для выемки турбовоздуходувки; 27- люк для выемки компрессора; 28 - ветнляцнониый люк; 30- место расположения светового номера; 31- люк над аккумуляторами; 32 - упор; 33 - клин; 34- нища для прожектора

Рис. 178. Расположение оборудования в кабине машиниста:

1- сиденье, 2 - подлокотник; 3 - вентилятор; 4 - огнетушитель; 5 - кнопка локомотивной сигнализации (белый свет); 6 - светильник; 7 - светофор; 8 -~ датчик температуры ДТКБ-53; 9 - динамик; 10 - светильник зеленого света; )1- шкаф; 12 - окно раздвижное; 13 - теневой щиток; 14 - пульт управления радиостанцией; 15 - параван; 16 - электрическая схема; 17 - бумагодержатель; 18 - скоростемер; 19 - люки пола; 20 - дверь в аппаратную камеру; 21 - ограждение проема дверн в аппаратную камеру; 22 - кран машиниста; 23 - пульт управления; 24 - выключатель песочницы; 25 - переносный пульт; 26, 29 - краны вспомогательного тормоза; 27 - пепельница; 28 - 'калорифер; 30 - клапан сигналов; 31 - электропневматический клапан ЭПК-150НСБ; 32 - штурвал ручного тормоза; 33 - зеркало; 34 - стол машиниста; 35 - стеклоочиститель

Кабина имеет два выхода - на переднюю и заднюю площадки. Входная дверь представляет собой металлический лист с выштампованным оконным проемом, усиленный по контуру гнутым профилем. Нижняя часть двери (под окном) армирована, изолирована пакетами из мипоры, обшита твердой древесноволокнистой плитой и защищена металлическим листом толщиной 1 мм. По контуру обшивки дверь отделана металлическими штабиками. В дверь вмонтирован замок с ручками.

Для обслуживания аппаратной камеры в передней торцовой стене кабины расположена дверь, в которой встроены металлический шкаф для одежды и ниша для хранения продуктов, закрываемые дверью. Обе двери изолированы и снабжены в отличие от входных дверей защелками. В целях обеспечения безопасности дверной проем в аппаратную камеру имеет ограждение, при открытии которого специальным выключателем снимается нагрузка с генератора. С правой стороны (по ходу тепловоза) в кабине находится пост управления, состоящий из пульта управления, контроллера, крана машиниста и вспомогательного крана. Сиденья у машиниста и помощника мягкие, прямоугольной формы, со спинкой, регулируемые по высоте, в поперечном и продольном направлениях,

Кузов над аккумуляторами. Кузов над аккумуляторами представляет собой металлическую конструкцию из уголкового сортового проката, гнутых профилей и наружной обшивки. Внутри кузова имеются два яруса замкнутых элементов в виде рамок для установки поддонов с аккумуляторами и ряд приварных элементов для крепления банок с аккумуляторами на поддонах. В кузове есть двустворчатые с просечками двери 7 (см. рис. 177) с каждой стороны и люк 31 на крыше для обслуживания и выемки аккумуляторов. Люк снабжен вытяжным колпаком для удаления образующихся в аккумуляторном помещении газов.

Кузов над аккмуляторами соединен в единый узел с корпусом 6 задней песочницы. На торцовой части корпуса песочницы расположены дверь и ниша 34 для установки прожектора, в верхней части - люки 13 для загрузки песка и кронштейн 15 для крепления антенны.

Кузов над двигателем и аппаратной камерой. Каркас выполнен из швеллеров, угольников, гнутых профилей и обшит снаружи листами. Дверь кузова 12 представляет собой металлический лист с просечками в верхней и нижней частях; средняя часть между просечками изолирована стекловолокном и закрыта металлическим коробом. В местах расположения просечек дверь снабжена съемными щитками, которые также имеют изоляцию. По контуру дверной проем уплотнен профильной резиной.

Внизу с правой стороны кузова над двигателем находятся жалюзи 29 перед вентилятором охлаждения тяговых электродвигателей передней тележки. На тепловозах на правой стороне кузова имеются также жалюзи 24 воздушного фильтра дизеля и съемный лист 23, предназначенный для демонтажа и монтажа воздушного фильтра дизеля. На тепловозах над турбокомпрессором имеется люк 25 для доступа к воздухоохладителю дизеля. Для доступа к водяному баку на крыше кузова предусмотрен люк, закрытый съемным листом 19. Люки выполнены из штампованных листов, имеют тепловую изоляцию из стекловолокна и по контуру профильное уплотнение. Кузов над двигателем теплоизолирован матами из стекловолокна. Изнутри кузов обшит металлическими листами. К кузову приварены кронштейны для крепления оборудования. Для удобства проведения монтажных и демонтажных работ некоторые из стоек кузова выполнены съемными. На кузове аппаратной камеры установлены съемные листы и двери для доступа к электрооборудованию, вентилятору охлаждения тяговых электродвигателей задней тележки и двухмашинному агрегату. С правой стороны кузова имеется люк 18 для подключения электроприводов при реостатном испытании.

Кузов холодильной камеры. Каркас кузова образован из продольных нижних балок, задней стенки, корпуса передней песочницы 14, опоры вентилятора и рамы под редуктор. Сваренные между собой они образуют единую конструкцию, обшитую сверху и с боков металлическими листами.

К кузову приварены рамки, угольники и кронштейны для установки и крепления оборудования. Холодильная камера представляет собой самостоятельную технологическую единицу, которую полностью собирают и проверяют на узловой сборке, а затем устанавливают и приваривают к раме тепловоза.

Входная дверь в холодильную камеру расположена в передней части корпуса песочницы. В задней стенке, отделяющей кузов холодильной камеры от дизельного помещения, имеются отверстия для прохода труб вала-привода редуктора холодильника,

2. Назначение и устройство тягового генератора ГП-321.

Основные параметры генератора

| Наименование параметра | Норма | |

| ГП-321У2 1320/966 | ||

| Мощность, кВт | ||

| Ток, А | ||

| Предельно допустимый кратковременный ток в течение 1 мин., А | не более 1900 | |

| Напряжение, В | 636/870 | |

| Частота вращения, с‾¹ (об/мин): наибольшая номинальная наименьшая предельно допустимая в аварийных режимах | 12,63 (758) 12,5 (750) 4,17 (250) 14,5 (870) | |

| КПД, процент | 94,3 |

Тяговый генератор ГП-321У2 тепловоза ТЭМ18ДМ представляет собой электрическую машину постоянного тока. Его длительная номинальная мощность, т. е. мощность, которая может быть получена от него неограниченное время, равна 840 кВт. Тяговый генератор состоит из следующих основных частей: магнитной системы, якоря, щеткодержателей со щетками и вспомогательных устройств (рис. 143). Магнитная система генератора предназначена для создания мощного магнитного поля в нем. Она образована из станины (ярма) генератора, главных и добавочных полюсов.

Рис. 143. Тяговый генератор тепловоза

Станина генератора, являясь частью магнитной системы, представляет собой и его остов (корпус). Изготовлена станина из стали с малым содержанием углерода, обладающей высокой магнитной проницаемостью. Снаружи станина имеет лапы, с помощью которых генератор устанавливают на поддизельной раме.

Магнитная система генераторов постоянного тока в зависимости от их мощности может иметь различное число полюсов. Генераторы большой мощности выполняются многополюсными, так как при этом уменьшаются их размеры и масса. Тяговый генератор, тепловоза ТЭМ18ДМ имеет 8 главных полюсов. Сердечники главных полюсов изготовлены из тонких листов электротехнической стали с большой магнитной проницаемостью (рис. 144). В сердечнике, набранном из отдельных изолированных листов, вихревые токи намного меньше, чем в цельном. Листы стягиваются заклепками.

Дата добавления: 2016-09-26; просмотров: 8413;