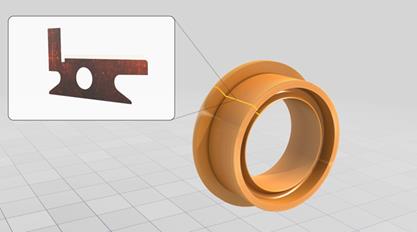

Клин; 2 - изоляционный картон; 3 - секция; 4 - стержень; 5 - стеклослюдинитовая лента; 6, 8 - миканит; 7 - микалента.

Участки обмотки, выходящие из пазов сердечника якоря, стягивают стеклобандажами (из стеклоткани). Бандажи надежно прижимают лобовые части обмоток к цилиндрическим обмоткодержателям корпуса якоря. Стеклобандажи в отличие от проволочных не оказывают влияния на магнитное поле электрической машины.

Коллектор, как уже указывалось, служит для выпрямления переменной э. д. с, индуктируемой в обмотке якоря генератора, и для съема тока. Он состоит из большого числа медных коллекторных пластин. При сборке коллектора между его пластинами прокладывают изоляцию из миканитовых прокладок.

Миканит — электроизоляционный материал, получаемый склеиванием тонких листочков слюды различными связующими материалами. Изоляция (миканитовые манжеты и цилиндры) прокладывается также между собранными в виде кольца коллекторными пластинами, корпусом коллектора и нажимным конусом (см. рис. 146). Основания коллекторных пластин выполнены в виде ласточкина хвоста и входят в выступы корпуса коллектора и нажимного конуса, которые стягиваются шпильками и надежно удерживают пластины. Собранный коллектор напрессовывают на ребристую втулку якоря.

Выступающую часть коллекторных пластин, в которую впаиваются выводы обмотки якоря, называют петушками. В тяговых генераторах каждая коллекторная пластина соединена с концами секций обмотки якоря посредством ленточной меди («гибкого петушка»). Гибкий петушок припаивают одним концом к пластине коллектора, другим — к выходам обмотки якоря.

Токосъем с коллектора электрических машин осуществляется щетками. В тепловозных электрических машинах применяются высококачественные электрографитовые щетки (рис. 148).

Рис. 148. Щетка тягового генератора

Эти щетки изготовлены из угольного порошка с добавлением связующих материалов. Они прессуются в виде брусков нужных размеров и подвергаются действию высокой температуры (до 3000°С) в электропечах. В результате термической обработки углерод переходит в другую свою модификацию — графит. Графитация позволяет значительно повысить качество щеток. Они становятся мягче, прочнее, износоустойчивее, меньше изнашивают коллектор, выдерживают большие токовые нагрузки. Такие щетки имеют достаточное электрическое сопротивление, поэтому обладают высокими коммутирующими качествами. Рабочую поверхность щеток точно притирают (пришлифовывают) к поверхности коллектора. Поверхность коллектора, по которой скользят щетки, делается строго цилиндрической и тщательно шлифуется. Щетки вставляют в специальные латунные обоймы, называемые щеткодержателями. Щеткодержатели тягового генератора тепловоза ТЭМ18ДМ показаны на рис. 149. Назначение щеткодержателей — удерживать щетки в правильном положении и прижимать их к поверхности коллектора. Для этого щеткодержатели имеют пружины. Электрический ток отводится от щеток по гибким медным тросикам (шунтам). Второй конец тросика надежно соединен с бракетом щеткодержателей.

В соответствии с числом главных полюсов тяговый генератор тепловоза ТЭМ18ДМ имеет восемь алюминиевых бракетов. Бракеты на изоляторах крепятся к поворотной траверсе. Траверса устанавливается в подшипниковом щите генератора (см. рис. 143 и 149) и может поворачиваться для облегчения доступа при осмотре и ремонте к каждому щеткодержателю.

Рис. 149. Щеткодержатели

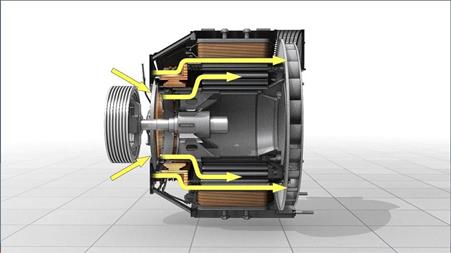

При работе дизеля тепловоза коленчатый вал вращает якорь тягового генератора в магнитном поле, создаваемом его полюсами. В якорной обмотке индуктируется э.д.с, при замыкании внешней цепи ток проходит из якорной обмотки через одну группу пластин коллектора, плюсовые щеткодержатели к тяговым электродвигателям и далее через минусовые щеткодержатели, другую группу пластин коллектора возвращается в якорную обмотку. Несмотря на принимаемые меры по снижению электрических, магнитных, механических потерь энергии в генераторе, они остаются достаточно большими и приводят к нагреву деталей. Наиболее чувствительной к повышенным температурам является изоляция обмоток и коллектора электрических машин. Для предупреждения перегрева генераторов, прежде всего электрической изоляции, их охлаждают наружным воздухом. При этом в отечественных тяговых генераторах мощностью до 1500 кВт обычно используется самовентиляция. Тяговый генератор тепловоза ТЭМ18ДМ выполнен с самовентиляцией. Для этого на якоре генератора со стороны, противоположной коллектору, укреплен центробежный вентилятор. Вентилятор засасывает воздух со стороны коллектора. Далее поток воздуха проходит внутри генератора, охлаждает его и выбрасывается вентилятором через патрубок наружу под раму тепловоза.

БИЛЕТ № 25

- Назначение и общее устройство предельного регулятора числа оборотов.

Предельный регулятор дизеляпредназначен для защиты дизеля от "разноса" в случае несоответствия нагрузки и развиваемой дизелем мощности. Чаще всего причиной такого несоответствия является неисправность объединенного регулятора. Автоматическое срабатывание предельного регулятора происходит при частоте вращения коленчатого вала, равной 835± 10 об/мин, т. е. превышающей номинальную частоту на 10 %.

Для экстренной автоматической остановки дизеля в случае разноса или какой-либо неисправности, вызывающей повышение числа оборотов выше предельно допустимого, служит регулятор предельного числа оборотов

Регулятор предельного числа оборотов установлен в картере топливного и соединяется болтами с фланцем кулачкового вала насоса.

Корпус 2 регулятора зажат между торцом фланца 8 и торцом цилиндрической шестерни привода, причем допускается притирка этих поверхностей с целью предотвращения про- пуска масла в месте их стыка. Перед постановкой корпуса регулятора на место в цилиндрический колодец его устанавливается стержень 10, на который затем надеваются грузы 6 регулятора, пружины 7 и завертываются регулирующие гайки 5. После этого ставятся рычаги 9, которые входят в соответствующие прорези грузов и обеспечивают совершенно одинаковый выход грузов при больших числах оборотов дизеля, даже при недостаточно одинаковой затяжке пружин регулятора. Грузы должны плотно входить в колодец так, чтобы из внутренней полости корпуса регулятора просачивалось не более восьми капель масла в минуту.

Стержень 10 регулятора центрируется конусным штифтом и со стороны шестерни; отсюда же ставятся и ограничители 3 хода грузов. Смазка грузов регулятора осуществляется через сверление а, по которому масло проходит во внутреннюю полость корпуса регулятора, обеспечивая смазку грузов и бронзовых рычагов 9.

При превышении наибольших нормальных оборотов дизеля на 15% грузы 6, преодолевая усилие предварительной затяжки пружин 7, выйдут из своих гнезд и верхней частью ударят по рычагу рычажного механизма экстренного выключения дизеля, прекратив этим подачу топлива насосами. После остановки двигателя регулятор предельного числа оборотов принимает нормальное рабочее положение. Восстановление рабочего положения механизма экстренного выключения описано на стр. 93.

Регулирование регулятора предельного числа оборотов заключается в предварительной затяжке пружин 7 гайками 5, в проверке числа оборотов дизеля, при которых регулятор сработает, и в дополнительной затяжке или ослаблении пружин, если срабатывание происходит при слишком больших числах оборотов.

Регулятор предельного числа оборотов:

I — цилиндрическая шестерня привода регулятора предельного числа оборотов дизеля; 2— корпус регулятора предельного числа оборотов; 3 — ограничитель хода груза; 4 — шплинт; 5 — регулирующая гайка; 6 — груз регулятора; 7—пружина груза: 8 — фланец кулачкового вала насоса; 9 — рычаг; J0— стержень; 11 — конусный штифт; 2—крышка.

Дата добавления: 2016-09-26; просмотров: 3577;