Центробежные компрессоры

Центробежные компрессоры относятся к компрессорам динамического типа. Давление (потенциальная энергия) повышается в них путем преобразования кинетической энергии разогнанного до большой скорости потока газа.

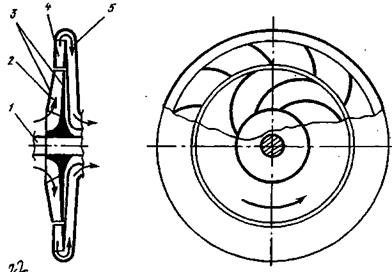

Газ разгоняется в рабочем колесе, состоящем из двух дисков и расположенных между ними лопаток (рис. 22).

|

В центре одного из дисков находится отверстие, через которое газ проникает к лопаткам, отбрасывающим его к периферии колеса. Затем газ продолжает движение через диффузор - расширяющийся канал, разделенный лопатками, либо гладкий, где по мере увеличения сечения потока газа снижается его скорость и, согласно закону Бернулли, повышается давление.

Если этого повышения давления оказывается достаточно, то газ, накапливаемый в сборной камере, поступает в нагнетательный трубопровод. В противном случае для дальнейшего повышения давления процесс повторяется во втором рабочем колесе. Поток из диффузора первого рабочего колеса попадает во всасывающее отверстие второго через специальные каналы, называемые обратным направляющим аппаратом, заставляющим газ двигаться от периферии к оси.

Рабочее колесо, диффузор и обратный направляющий аппарат (или сборная камера) составляют ступень центробежного компрессора. Конструктивно диффузоры и обратные направляющие аппараты выполняются в виде ряда диафрагм - неподвижных деталей дисковой формы (иногда составленных из двух полудисков), закрепленных в корпусе либо выполненных с ним заодно.

Повышение давления в ступени (степень сжатия) зависит от ряда факторов, в первую очередь от частоты вращения рабочих колес, а также от физических свойств сжимаемого газа, из которых важнейшим является плотность. У газов с большой плотностью, например у фреонов, степень сжатия значительная, поэтому фреоновые центробежные компрессоры имеют одно - два, редко больше, рабочих колеса, т.е. одну – две ступени. Аммиак же, который легче фреонов, имеет малую степень сжатия, поэтому аммиачные центробежные компрессоры обычно многоступенчатые (4 - 7 ступеней).

Все рабочие колеса располагаются на валу, образуя узел, называемый ротором, который приводится во вращение двигателем. В некоторых случаях, чтобы вал не был слишком длинным, колеса примерно поровну распределяют на два вала, при этом компрессор выполняют двухкорпусным.

Частота вращения ротора у современных центробежных компрессоров очень высокая, от 8 до 20 тыс. оборотов в минуту. Скорость газа при этом в рабочих колесах может превышать скорость звука.

Вращающийся ротор не соприкасается с диафрагмами, поэтому механическое трение в центробежных компрессорах отсутствует, за исключением трения в подшипниках вала (обычно это опорные и упорные подшипники скольжения), в которые принудительно подается смазочное масло. Так как подшипники расположены вдали от газового, потока, масло, как правило, не попадает в нагнетательный патрубок, что является существенным достоинством центробежных компрессоров.

Давление газа перед рабочим колесом и за ним неодинаково. Разность давлений создает существенную осевую силу, действующую на подшипники. Для противодействия ей служит уравновешивающий поршень, как в винтовом компрессоре.

Внутри ступени и между ступенями возможны перетечки газа. С целью свести их к минимуму в местах возможных перетечек ставят лабиринтные уплотнения. Они представляют собой несколько (до десяти) гребешков, последовательно располагающихся на валу или на неподвижных деталях корпуса и почти касающихся (зазор составляет 0,1 - 0,25 мм) противостоящей детали - корпуса либо вала. Гребешки создают значительное сопротивление перетекающему газу и сводят перетечки к минимуму.

Между ротором и двигателем, если он не является быстроходной турбиной или скоростным высокочастотным электродвигателем, находится мультипликатор - передача, повышающая частоту вращения ротора. Мультипликатор может располагаться отдельно от компрессора или быть встроенным в его корпус.

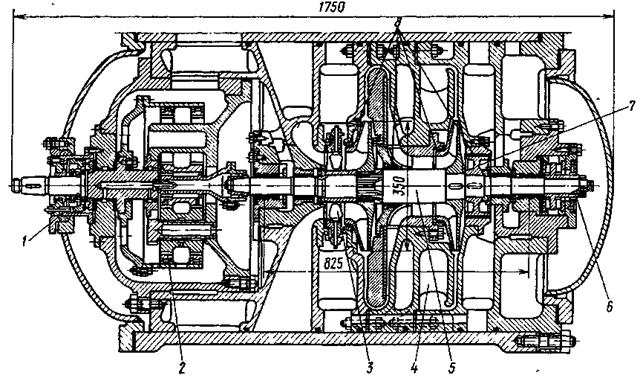

|

На рис. 23 изображен современный центробежный компрессор со встроенным мультипликатором и вертикальным разъемом корпуса. Диски диафрагм у него неразрезные, в отличие от компрессоров с горизонтальным разъемом корпуса.

Возникающие при вращении рабочих колес центробежные силы создают значительные напряжения, поэтому колеса должны быть из особо прочных материалов. Обычно их изготовляют из высокопрочной легированной стали или специальных сплавов. Последние применяют в аммиачных центробежных компрессорах, где требуются особенно высокие скорости. Хорошо зарекомендовали себя сплавы наоснове титана, хотя менее прочные, чем сталь, но зато гораздо более легкие, благодаря чему в них возникают намного меньшие, чем в стали, напряжения.

Наличие нескольких ступеней сжатия в центробежных компрессорах позволяет более гибко, чем в поршневых, строить холодильные циклы, поскольку имеется возможность отбирать газ после сжатия в промежуточных ступенях. Давление при этом также имеет промежуточные (между начальным и конечным) значения, что позволяет, например, получать холод в нескольких испарителях при различных температурах кипения. У компрессоров, предназначенных для работы в циклах с несколькими температурными уровнями, на корпусе имеются дополнительные патрубки для промежуточных отборов газа.

Производительность центробежного компрессора можно регулировать, изменяя частоту вращения ротора. Для этого нужен привод с изменяемой частотой вращения - турбина, специальный электродвигатель, мультипликатор с переменным передаточным числом. На практике чащеприменяютстандартные односкоростные электродвигатели и нерегулируемые мультипликаторы. В этом случае для регулирования производительности обычно служит лопаточный входной направляющий аппарат перед рабочим колесом. Он состоит из равномерно расположенных по окружности лопаток, поворачивающихся с помощью того или иного привода относительно своей оси.

Производительность компрессора наибольшая, когда лопатки повернуты ребром к входящему в рабочее колесо потоку газа (как показано на рис. 3), т.е. когда поток скользит параллельно плоскостям лопаток. При одновременном повороте лопаток их плоскости образуют с направлением потока некоторый угол, поток газа перед поступлением в рабочее колесо закручивается, что приводит по законам аэродинамики к снижению производительности компрессора. Причем она тем меньше, чем больше угол поворота лопаток.

Дата добавления: 2020-12-11; просмотров: 949;