Специализированные трибометры

Специализированные машины трения служат для проведения испытаний в «необычных» условиях: при высоких (низких) температурах, при высоком уровне динамичности нагружения (удары, вибрации), в агрессивных средах и т.п., которые невозможно обеспечить стандартными методами.

Так, например, для испытаний материалов при возвратно-поступательном трении скольжения типа «плоскость-плоскость с наложенной вибрацией в нормальной плоскости предназначен стенд ВИ-1, разработанный в Самарском государственном техническом университете, схема которого приведена на рис 1.22 а,б, а технические характеристики – в таблице 1.9.

Рис. 1.22. Схема стенда (а) и конструкция образцов (б) для испытаний при возвратно-поступательном трении с наложенной вибрацией.

Стенд содержит узел возвратно-поступательного трения, блок статического и динамического нагружения, блоки измерения вибраций и коэффициента трения.

От электродвигателя 1 вращение передается регулируемому эксцентрику (кривошипу) 2, выполненному на ведомом валу клиноременной передачи 3. Далее, с помощью коромысла 5, шатунов 4,6 приводится в движение ползун 7, перекатывающийся на роликах 8 по жесткому основанию 9.

К верхней плоскости ползуна 7 жестко крепятся масляная ванночка 10 и пара нижних подвижных образцов 11. Верхние неподвижные образцы 12, закрепленные на каретке 13, прижимаются к нижним образцам, образуя четыре плоских стыка. Нормальная статическая нагрузка в стыках создается грузом 15 через рычаг 16 и гибкую тягу 17, закрепленную на каретке 13. Каретка имеет возможность перемещаться в вертикальной плоскости, по мере износа образцов, вдоль направляющих пазов в двух упругих стойках 18 (пружинах) несущих проволочные тензодатчики 19 для регистрации силы трения в стыках.

Вибрация стыков в нормальной плоскости возбуждается вибратором 20 электродинамического типа ВЭД-10А и усиливается через систему масс и рычагов (резонаторов) самоустанавливающегося узла вибронагружения 21, 22.Перемещением массы 21 вдоль оси резонатора 22 достигается необходимый уровень и коррекция параметров вибрации и пульсирующей нормальной нагрузке в контакте.

Для возбуждения вибратора и управления параметрами вибрации используется пульт управления вибростенда ВЭДС-10А.

Контроль динамической нагрузки и параметров вибрации в контакте осуществляется тензодатчиками 23 и вибропреобразователем 24 типа Д-14 или емкостным датчиком.

Необходимая температура в зоне трения создается встроенным электронагревателем 24.

Таблица 1.9

Технические характеристики стенда ВИ-1

| Габаритные размеры (длина, ширина, высота), м | 080 ´ 0,74 ´1,5 |

| Размеры испытываемых образцов (а´в´h), мм | 45´ 22 ´10 |

| Количество одновременно испытуемых образцов | |

| Общая площадь контакта, мм 2 | |

| Тип электродвигателя ДАМХ 901.4УЗ | асинхронный |

| Мощность электродвигателя, кВт | 1,2 |

| Частота вращения вала электродвигателя, мин –1 | |

| Передаточное число клиноременной передачи | 2,8 |

| Перемещение ползуна (путь трения), мм | 5-10 |

| Скорость трения (скорость перемещения ползуна), м/с, max | 0,46 |

| Тип вибрационного электродинамического стенда | ВЭД –10А |

| Тип виброусилителя (пульта управления) | СУПВ-0,1А |

| Тип вибратора | ВЭД-10А |

| Толкающая сила вибратора, кгс | |

| Рабочий диапазон частот, Гц | 5-5000 |

| Предельные значения виброускорения (с нагрузкой), м/с2 | |

| Собственная частота подвески подвижной системы, Гц |

Для измерений коэффициента трения при испытаниях на боковую поверхность пружин (рис.1.22), в проушины которых вставляется каретка, наклеиваются тензодатчики. Сигнал от тензодатчиков поступает на вход тензоусилителя и далее, через систему сбора данных в персональный компьютер, на мониторе которого происходит индикация величины силы трения.

Терморегуляция образцов достигается за счет системы автоматического электрического подогрева. Для подогрева используется нихромовая спираль, проложенная внутри каретки, по которой пропускается импульсный ток (до 2А). Частота следования импульсов определяет скорость и степень нагрева образцов. Импульсный режим накала спирали позволяет добиться более равномерного нагрева образцов.

Сборка пары трения на стенде ВИ-1 проводится по следующим этапам:

Два испытываемых образца пары трения закрепляют на каретке вверху образуемой пары (рис. 1.23), а два образца второго материала крепят к ползуну, внутренняя плоскость которого заполняется смазочным маслом. При работе ползун совершает возвратно-поступательные движения.

Нагрузку в контакте создают грузом, подвешенным через отверстие в ползуне (в каретке).

Рис. 1.23. Схема узла трения стенда ВИ-1

В нормальном направлении к поверхности трения через шаровую опору на каретку передают вибрацию. Вибрация возбуждается вибростендом ВЭД – 10 и усиливается резонатором, в виде упругого стержня с грузом на конце. Параметры вибрации (частота и амплитуда) измеряются емкостным датчиком.

При запуске заливают в ползун масло, подвешивают необходимый груз к каретке, включают двигатель, приводящий ползун в возвратно-поступательное движение, настраивают на заданную частоту вибратор и резонатор и проводят испытания по заданной программе. Периодически стенд останавливается, и производятся замеры величины износа.

Во избежание нарушения базирования исследуемые образцы не снимают с каретки на протяжении всего цикла экспериментов.

Известны машины трения создаваемые и используемые в институте машиноведения им. А.А. Благонравова РАН. К числу таких относится машина трения типа 77-МТ-1 [20], предназначенная для испытания пар трения «поршневое кольцо-гильза цилиндра» и «юбка поршня – гильза цилиндра», воспроизводящих возвратно-поступательное движение одной из деталей пары относительно другой.

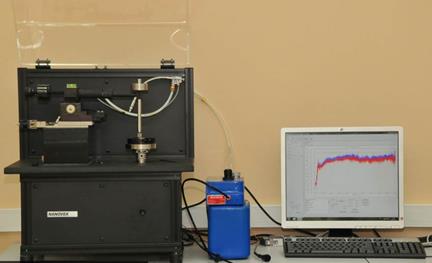

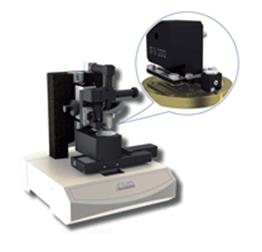

Для исследования трибоакустической эмиссии при возвратно-поступательном трении сферического индентора по пластине предназначен трибометр RPT-02 (рис. 1.24), созданный в Институте механики металлополимерных систем им. В.А. Белого НАН Беларуси.

Прибор производит испытания образцов при малых нагрузках по схеме возвратно-поступательного перемещения. Основной особенностью прибора является использование бесшумного электромагнитного привода возвратно-поступательного перемещения. Отображение результатов эксперимента и управление прибором осуществляется с помощью программы, работающей в среде Windows. Технические характеристики устройства приведены в таблице 1.10.

Рис. 1.24. Общий вид трибометра RPT-02

Таблица 1.10

Основные технические характеристики прибора

| Диапазон нагрузки на образец | 10µN-1N |

| Длина хода, mm | 1-100 |

| Линейная скорость, mm/s | 0,1-10 |

| Диаметр индентора-сферы, mm | |

| Условия эксплуатации | 760 ± 40 mm Hg., 22 ± 5 °C, RH < 70% |

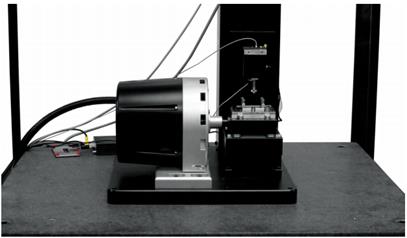

Среди высокотемпературных трибометров можно отметить установку фирмы CSM-Instruments марки ТНТ-S-АХ0000 (рис. 1.25), предназначенную для измерения коэффициента трения и интенсивности изнашивания в различных температурных условиях и средах (газовых и смазочных).

Прибор является полностью компьютеризированным и позволяет проводить мониторинг измеряемых величин в режиме реального времени, включая оценку величины износа, а по завершению предустановленного числа циклов контактирования испытания автоматически завершаются, при этом диск возвращается в начальное угловое положение с точностью ±0,5°.

Рис. 1.25. Высокотемпературный трибометр

(PC-Operated High Temperature Tribometer ТНТ-S-АХ0000)

[http://portal.tpu.ru/departments/centre/cism/prib/tribometr]

Высокотемпературный трибометр соответствует стандартам ASTM G99 и DIN 50324 и позволяет проводить испытания по схемам «палец-диск» и «шар-диск». При этом имеется возможность выбора материала шаров – сталь, карбид вольфрама, оксид алюминия, нитрид кремния, карбид кремния, рубин, сапфир, диоксид циркония и др[10].

При испытаниях исследуемый образец закрепляется на диске, который выступает в качестве привода вращения и нагревателя (возможен нагрев до температуры 800 °С). Коэффициент трения определяется по величине прогиба упругого рычага, на котором закреплен контробразец (сферический, цилиндрический или плоский). Коэффициент износостойкости определяется исходя из объема изношенного во время испытания материала. Измерение температуры проводится как внутри камеры, так и на образце.

Технические характеристики трибометра:

- максимальная температура образца - до 800°С;

- нагрузка на неподвижный контробразец - 1…60 Н;

- разрешение по нагрузке - 10 мН;

- сила трения - до 10 Н;

- максимальный вращающий момент - 450 мН/м;

- частота вращения - 1…1500 мин-1;

- диаметр диска - 110 мм;

- высота диска - 10 мм;

- максимальный радиус дорожки трения - 30 мм;

- имеется режим осцилляции в радиальном направлении;

- диаметр сферического контробразца - 1,5; 3; 6; 10 мм.

В той же фирме создана более высокотемпературная модель вышеуказанного трибометра, позволяющая производить нагрев образцов до 1000°С (рис. 1.26) и удовлетворяющая требованиям стандартов DIN 50324, ASTM G99 and ASTM G133..

Рис. 1.26. Высокотемпературный трибометр

для испытаний при температуре до 1000 °С.

Данная машина предназначена для контроля качества ответственных элементов двигателей внутреннего сгорания и энергетических установок и обладает следующими преимуществами[11]: высокой точностью измерения характеристик трения и изнашивания при заданных температурах (в пределах 1000 °С); высокой температурной стабильностью; автоматической остановкой при достижении заданных величин коэффициента трения или обусловленного пути трения; непрерывным измерением глубины дорожки износа.

Аналогичные испытания при максимальной температуре 900°С позволяет проводить высокотемпературный трибометр фирмы Nanovea (рис. 1.27).

Основные технические параметры установки[12]:

- разрешение по нагрузке: 25 мН;

- максимальная сила трения: 20 Н;

- разрешение по силе трения: 0,4 мН;

- размер моторизованного столика: 80 мм;

- максимальный испытательный радиус: 40 мм;

- частота оборотов диска: 0,1- 2000 мин-1.

Испытания можно проводить при вращательном и возвратно-поступательном движении с линейной скоростью 0,02…0,1 м/с, амплитудой ±2…25 мм при частоте до 100 Гц.

Рис. 1.27. Высокотемпературный трибометр Nanovea

В арсенале испытательных средств триболога имеются также вакуумные трибометры. Так, в Институте механики металлополимерных систем НАНБ им. В.А. Белого создан вакуумный трибометр ТВ-10 (рис. 1.28), позволяющий определять силу тренияперспективных материалов космической техники в криовакуумных усовиях[13]. Управление трибометром полностью автоматизировано и осуществляется с помощью программного обеспечения, функционирующего в среде ОС Windows. Область использования вакуумного трибометра – материаловедение экстремальных систем, триботехника, испытание триботехнических свойств перспективных материалов космической техники.

Рис. 1.28. Вакуумный трибометр ТВ-10.

Основные характеристики трибометра:

- схема испытаний - «шар-диск»;

- нагрузка - 1…30 Н;

- момент трения - 0…1,0 Н/м;

- линейная скорость - 0 – 1,0 м/с;

- внешний диаметр образца - 74 мм;

- внутренний диаметр образца - 20 мм;

-диаметр индентора - 4 мм;

- габаритные размеры В×Ш×Д - 230×280×360.

Широкими исследовательскими возможностями обладает вакуумный трибометр VTR (рис. 1.29), позволяющий проводить испытания материалов (керамик, металлов, полимеров, самосмазывающихся систем и др.) по схемам: «шар-диск», «палец-диск», «плоскость-диск» как во вращающемся, так и в возвратно-поступательном режиме.

Возможен нагрев образцов в диапазоне от 100°C до 400°C для обычных моделей трибометра и от 800ºС до 1000ºС – для высокотемпературной модели. Устройство содержит камеру первичного вакуума: до 10-2 мбар, а также камеру вторичного вакуума: до 10-7 мбар. При испытаниях создается контролируемая атмосфера, представляющая собой смесь газов при пониженном давлении.

Рис. 1.29. Вакуумный трибометр VTR фирмы CSM Instruments

[http://www.csm-instruments.com/en/High-Vacuum-Tribometer] .

В связи с развитием нанотехнологий появились и средства триботехнического исследования наноструктурированных материалов и покрытий, а также нанопленок. К таковым можно отнести трибометр NTR2[14], позволяющий производить оценку характеристик трения и изнашивания твердых тел в комбинации с различными смазочными средами или без таковых (рис. 1.30).

Рис. 1.30. Нанотрибометр фирмы CSM.

Возможность управления такими параметрами как скорость относительного перемещения, частота, контактное давление, время и параметры среды (температура, влажность и смазка) позволяет практически полностью воспроизводить реальные условия функционирования узлов трения.

Нанотрибометр фирмы CSM является уникальным в плане возможности приложения к зоне трения сверхмалых нагрузок до 50 мкН. Трибометр имеет возможность работать в двух режимах – вращательном и линейном возвратно-поступательном в контролируемой атмосфере в различных средах. Как и во всех трибометрах данной фирмы эксперимент останавливается при достижении заданного предельного значения коэффициента трения. Трибометр оснащен: сенсором для отображения в режиме реального времени величины линейного износа и уникальным кантилевером, обеспечивающим нормальную нагрузку 1000 мН (с погрешностью 5 мН); двумя прецизионными емкостными датчиками для измерения нормальной силы и силы трения; малошумящим основанием для микротрибологических измерений; датчиком момента и угла поворота столика;

При испытаниях производится измерение адгезионных сил и глубины износа. Установка снабжена оптическим или атомно-силовым микроскопом. Для свободы перемещения образцов используется двухкоординатный механизированный столик.

Фирма Nanovea разработала нанотрибометр (см. рис. 1.31), отличающийся ранее недоступными для испытаний на износостойкость на наноуровне линейными скоростями. Высокоскоростной нанотрибометр способен развивать скорости до 1,4 м/сек при амплитуде линейных перемещений до 10 мм с частотой до 70 Гц. Таким образом, данное устройство позволяет в наиболее сжатые сроки получить результаты экспериментов даже при очень большом числе циклов. В процессе испытаний на износостойкость трибометр обеспечивает мониторинг нагрузок. Наномодуль высокоскоростного трибометра Nanovea имеет пьезоэлектрический регулятор и высокочувствительный датчик усилия, что обеспечивает быстрый контроль нагрузки.

Рис. 1.31. Высокоскоростной трибометр фирмы Nanovea

[http://www.melytec.ru/production/nanotechnology/tribometry/].

Технические характеристики высокоскоростного нанотрибометра:

- скорость: до 1400 мм/с;

- длина хода: 0,01…10 мм;

- частота: до 70 Гц;

- диапазон нагрузок: до 2000 мН;

- погрешность измерения нагрузки: не более 1,5 мкН;

- диапазон глубины 250 мкм;

- погрешность изменения глубины: 0,1 нм;

- разрешение по глубине: 2,5 нм.

Дата добавления: 2020-12-11; просмотров: 885;